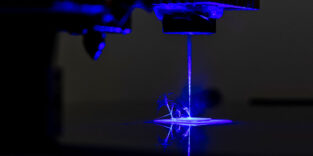

GE startet Massenproduktion von Triebwerksdüsen mit 3D-Druckern

General Electric wird im Herbst als erster Industriekonzern die Massenproduktion einzelner Triebwerkskomponenten mittels 3D-Druckern aufnehmen. Dafür wird gegenwärtig ein Werk umgerüstet. Binnen fünf Jahren sollen dort jährlich 40.000 Einspritzdüsen für Düsentriebwerke im 3D-Druck hergestellt werden.

Der Airbus 320 neo wird künftig mit Einspritzdüsen für Kraftstoff aus dem 3D-Drucker ausgerüstet. Airbus arbeitet derzeit intensiv daran, weitere Bauteile im 3D-Druck herzustellen.

Foto: Airbus

Die Hersteller von Triebwerken sind besonders am 3D-Druck interessiert, weil sie zahlreiche kleine Komponenten in ihre Motoren einbauen, die mit herkömmlichen Methoden nur teuer und zugleich zeitaufwändig produziert werden können. General Electric Aviation ist nun das erste Unternehmen, das die Massenproduktion mittels 3D-Drucker aufnimmt. Rolls-Royce sowie Pratt & Whitney dürften in wenigen Monaten folgen.

Bei GE Aviation geht es um die Einspritzdüsen

GE Aviation rüstet gerade ein Werk in Auburn im Bundesstaat Alabama auf die Produktion von Einspritzdüsen für Düsenmotoren auf 3D-Drucker um. Dabei geht es um jene neuen Triebwerke, die von CFM International unter dem Namen Leap für die kommende Generation der Kurz- und Mittelstreckenjets von Airbus und Boeing und des chinesischen Flugzeugproduzenten Comac hergestellt werden.

Konkret sind das die Flugzeuge Airbus A320neo, Boeing 737 Max und Comac C919. Bei Airbus verwundert dies nicht. Eine A350-Testmaschine ist bereits erfolgreich mit einem Kabinenteil aus dem 3D-Drucker geflogen.

Außerdem forscht Airbus gemeinsam mit einer chinesischen Universität an Techniken, um den 3D-Druck stärker in der Flugzeugproduktion einzusetzen.

Schnelle Steigerung der Produktion geplant

GE plant im großen Stil: Im ersten Produktionsjahr, das im Herbst 2014 anläuft, sollen 1000 Einspritzdüsen hergestellt, das heißt gedruckt werden. Innerhalb der kommenden fünf Jahre soll der jährliche Ausstoß auf 40.000 dieser Einspritzdüsen hochgefahren werden.

Für jeden Leap-Motor werden insgesamt 19 dieser Düsen benötigt. Später kommen zwangsläufig auch noch Einspritzdüsen als Ersatzteilbedarf für diese Motoren hinzu. General Electric Aviation begründet das schnelle Hochfahren der Produktion von Einspritzdüsen damit, dass schon 2020 voraussichtlich weltweit wenigstens tausend Düsenflugzeuge der genannten drei Typen hergestellt werden dürften.

Auch Boeing will bei seinem 737 Max die Einspritzdüsen aus dem 3D-Drucker einsetzen.

Quelle: Boeing

Darüberhinaus rechnet der amerikanische Triebwerkproduzent damit, dass bald auch andere Flugzeugmuster von den Produzenten mit den Leap-Motoren ausgestattet werden dürften. Dabei soll es sich nach Informationen von Ingenieur.de vor allem um einzelne kommende Typen des bedeutenden brasilianischen Flugzeugherstellers Embraer handeln.

Eine sehr hohe Präzision der Fertigung ist unumgänglich

Am Triebwerkmarkt geht es seit langem vor allem um einen immer günstigeren Treibstoffverbrauch der Düsenmotoren. Das ist ein überaus wichtiges Verkaufsargument. Dabei wirken die hohen Kerosinpreise und Emissionen, vor allem CO2, zusammen.

C919: Der chinesische Flugzeughersteller Comac zählt ebenfalls zu den Abnehmern, der von General Electrics Aviation demnächst mit 3D-Drucktechnik produzierten Triebswerkskomponenten.

Quelle: Comac

Im einzelnen Motor kommt der Qualität der Einspritzdüsen eine hohe Bedeutung zu, da unter anderem über die Feindosierung der eingespritzten Treibstoffmenge ein niedrigerer Verbrauch gewährleistet werden kann. Bislang werden die Einspritzdüsen branchenweit aus Gussteilen herausgearbeitet. Das erfordert einen hohen Zeitbedarf und ist mit beträchtlichen Kosten verbunden.

Ein Beitrag von: