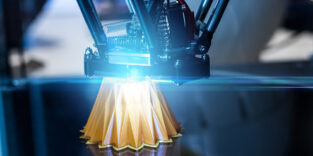

Beckum: Erstes deutsches Haus aus dem 3-D-Drucker ist bezugsfertig

Additive Fertigung: Im nordrhein-westfälischen Beckum wurde am Montag Deutschlands erstes Wohngebäude aus dem 3-D-Drucker feierlich eingeweiht.

Herzlich Willkommen im ersten deutschen Wohnhaus aus dem 3-D-Drucker.

Foto: Mense-Korte GbR ingenieure+architekten

Nur etwa 100 Stunden. Länger hat der 3-D-Drucker „Bod2“ nicht gebraucht, um ein Einfamilienhaus in Beckum aufzuschichten. Das war Ende vergangenen Jahres. Zugegeben: Bewohnbar war das Konstrukt danach noch nicht. Es mussten noch Fenster und Türen eingesetzt werden. Auch fehlte noch fast der komplette Innenausbau. Außerdem mussten zwischenzeitlich die Decken eingezogen werden. Dennoch: die reinen Wandarbeiten waren in Rekordzeit erledigt. Und das Ergebnis kann sich absolut sehen lassen! Am Montag wurde das erste deutsche Wohnhaus aus dem 3-D-Drucker der Öffentlichkeit präsentiert.

Ingenieur.de und die VDI nachrichten waren im November, während der heißen Bauphase, vor Ort. Entstanden ist nicht nur die folgende Reportage sondern auch eine Folge des Podcasts „Druckwelle“.

Hier wird Ihnen ein externer Inhalt von Podigee angezeigt.

Mit der Nutzung des Inhalts stimmen Sie der Datenschutzerklärung

von youtube.com zu.

Auf der Baustelle in Beckum findet sich kein einziger Stein

„Stein auf Stein gemauert!“ Mit diesem Slogan werben viele Generalunternehmer, die Massivhäuser verkaufen wollen. In ihren Augen ist die entsprechende Bauweise ein Garant für Solidität. Aber hier, auf der Baustelle in Beckum, ist weit und breit kein Stein zu sehen. Auch Maurerkellen und Mörtelkübel sucht man vergeblich. Denn hier entsteht gerade Deutschlands erstes 3-D-gedrucktes Wohnhaus.

Das ist Europas erstes Niedrigenergiehaus aus dem 3D-Drucker

Mitverantwortlich ist Fabian Meyer-Broetz. Er leitet das Team 3D-House Printing bei der ausführenden Peri GmbH. Der 33-Jährige sorgt sich keineswegs um die Standfestigkeit des Baus.

„Der benutzte Beton unterscheidet sich im Kern nicht großartig vom herkömmlichen Baustoff. Er besteht weiterhin hauptsächlich aus Sand, Kies, Zement und Wasser. Dementsprechend lang ist seine Lebensdauer.“

Dass es sich bei dem Beton um ein Standardprodukt handelt, sieht man beim Hersteller HeidelbergCement etwas anders. „Die Entwicklung eines zementgebundenen Materials für den 3-D-Druck ist eine große Herausforderung“, unterstreicht Jennifer Scheydt, Leiterin der Abteilung Engineering & Innovation. „Es sollte gut pumpbar und gut extrudierbar sein. Außerdem muss es schnell eine ausreichende Tragfähigkeit ausbilden, damit die unteren Schichten nicht unter der Last der oberen Schichten versagen.“ Gleichzeitig müsse der Verbund zwischen den Schichten sichergestellt sein. Erreicht werde all dies mithilfe ausgewählter und aufeinander abgestimmter mineralischer Komponenten und Hochleistungsadditive.

Eine Vision wird wahr: Mehrfamilienhaus aus dem 3D-Drucker

Der Drucker, genannt „Bod2“, ist ein modular aufgebautes Portalsystem. In Beckum steht es auf sechs schlanken Beinen, ist 7 m hoch, 15 m lang, und 12,5 m breit.

„Möglich wären aber noch ganz andere Dimensionen“, unterstreicht Meyer-Broetz. „In der Länge sind wir theoretisch unbegrenzt, die maximal Breite liegt aktuell bei 15 m, die Höhe ist auf drei Stockwerke limitiert.“

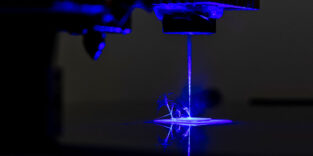

3-D-Drucker „Bod 2“ baut in enormer Geschwindigkeit

Wenn der „Bod2“ arbeitet, zieht sein Druckkopf beinahe lautlos seine Bahnen – immer exakt entlang des Grundrisses. Pro Sekunde legt er beachtliche 25 cm zurück. Dabei quillt Beton aus seiner Mündung. Die entstehenden Schichten sind 2 cm stark und rund 10 cm breit. So entsteht in weniger als fünf Minuten 1 m2 Hohlwand – ein Tempo, dem kein Maurer dauerhaft folgen könnte. „Theoretisch möglich wäre aber sogar die vierfache Geschwindigkeit“, so Meyer-Broetz.

Der Druckkopf wird gespeist über einen 50 mm starken Schlauch. Für kontinuierlichen Materialnachschub sorgt eine kräftige Betonpumpe. Die Feinjustierung der Ausbringungsmenge übernimmt dann eine Förderschnecke unmittelbar vor der Düsenspitze. Diese besteht aus einem faserverstärkten, 3-D-gedruckten Kunststoff. Sie lässt sich dank einer Schelle in Sekunden auswechseln. So kann der Querschnitt der Schichten variiert werden.

Die Maschine ist nach Angaben des Physikers kinderleicht zu bedienen. „Wer einen Desktopschmelzschichtdrucker beherrscht, kommt damit klar. Das Prinzip ist nämlich das Gleiche: Wir arbeiten ebenfalls mit Slicern und einem G-Code. Diesen Code muss man nur hochladen – und dann Play drücken.“

Aussparungen für Elektroinstallationen werden im Druckprogramm berücksichtigt. „Hier muss also später kein Handwerker mehr bohren und schlitzen.“ Es genüge neben dem Druckkopf herzulaufen und im richtigen Moment eine Leerdose in den noch weichen Beton zu betten. „Mit der folgenden Schicht wird sie dann fixiert. Fertig.“ Stürze über Türen und Fenstern würden auf die gleiche, bequeme Art integriert.

Armierungseisen werden auf der Baustelle in Beckum nicht eingesetzt.

„Das ist statisch nicht notwendig“, erklärt Meyer-Broetz. „In Deutschland ist es sogar erlaubt, vier bis fünf Etagen ohne Bewehrungsstahl zu bauen.“

Aktuell wird in Beckum gerade eine Filigrandecke aus Halbfertigteilen auf das Erdgeschoss aufgesetzt. „Wir hätten aber auch eine Holzdecke oder eine konventionelle Schalung vorsehen können“, so Meyer-Broetz. Der 3-D-Druck ließe diesbezüglich alle Möglichkeiten offen.

Die Außenwände des Rohbaus sind meist dreischalig ausgeführt. „Es werden also drei Spuren gedruckt, wodurch zwei Hohlkammern entstehen“, so der Experte. „Die äußere Kammer enthält später das Dämmmaterial, die innere wird mit herkömmlichem Beton ausgegossen.“

Im Inneren des Hauses gebe es aber auch einspurige und zweispurige Wände. „Das ist ein großer Vorteil des 3-D-Drucks“, erklärt Meyer-Broetz. „Wir bauen alles in einem Zug. Es werden also weder verschiedene Ziegeltypen noch Trockenbaumaterialien benötigt.“ Sogar der Kamin steht schon.

Einziehen wird in das 160 m2 große Haus eine ortsansässige Familie. Dieser Umstand hat sicher zur Akzeptanz des Projekts beigetragen. Die Baupioniere wurden jedenfalls bisher stets willkommen geheißen. Selbstverständlich ist das nicht. Denn das Haus aus dem Drucker wird das Straßenbild in der Beckumer Wohnsiedlung deutlich verändern. Bisher stehen hier lauter klassische Einfamilienhäuser aus den 60er-Jahren.

Fraunhofer: Dieses 3D-Druckverfahren ist achtmal schneller

Die Außenfassade des Neubaus wird nicht verputzt. „Da kommt nur Farbe drauf“, so Meyer-Broetz.

„Auf diese Weise bleibt das außergewöhnliche Wandbild erhalten.“ Im Inneren würden gut 50 % der Oberflächen geglättet bzw. gefliest.

Erstes deutsches Haus aus dem 3-D-Drucker hat „runde Ecken“

Augenfällig sind die „runden Ecken“ des Baus. Diese verfahrensbedingte Notwendigkeit macht das Möbelstellen wahrscheinlich schwieriger. Aber sie bietet auch Vorteile. Meyer-Broetz rechnet vor: „Ein Rechteck mit 200 m2 Grundfläche hat 25 % mehr Umfang als ein Kreis mit 200 m2 Fläche.“ Mit ein paar Rundungen ließe sich der Materialverbrauch also reduzieren. Auch die Heizkosten könnten geringer ausfallen.

„Das ist gut für den Planeten – und gut für das Portemonnaie des Bauherrn.“

Die Kosten des Baus lassen sich laut Meyer-Broetz derzeit noch nicht beziffern. „Dies ist ein Prototyp. Uns fehlt die Erfahrung, wie sich das Drucken auf die Arbeit der folgenden Gewerke auswirkt.“ Im konkreten Fall läge der Preis aber voraussichtlich über einem vergleichbaren, konventionell errichteten Massivhaus. Der Innovationsmanager ist aber optimistisch: „Später, wenn wir auf der Lernkurve vorangekommen sind, wird es kostengünstiger sein.“

Dennoch werde der 3-D-Druck nicht alle anderen Bauformen verdrängen. „Im Bauwesen gibt es kein ,one size fits all‘“, so Meyer-Broetz. Außerdem sei die Branche konservativ.

„Über Nacht wird sich wenig bewegen. In fünf Jahren kommen bestenfalls 10 % aller Wohnhäuser aus dem Drucker.“

Mehr Infos zum gedruckten Haus gibt es in der 5. Folge des Podcasts „Druckwelle“.

Ein Beitrag von: