3D-Druck schenkt gebrauchten E-Bike-Motoren ein neues Leben

Es werden immer mehr E-Bikes gekauft, das Reparieren einzelner Motoren ist bislang jedoch meist unwirtschaftlich und technisch nicht umsetzbar. Das Fraunhofer IPA hat nun gezeigt, dass E-Bike-Motoren durch additive Fertigung aufgearbeitet werden können.

Der Ausfall einer Komponente eines Elektrofahrrads führt schnell zum Totalschaden. Dass es sich lohnt, Ersatzteile additiv zu fertigen, konnte das Fraunhofer IPA in einer Studie nachweisen.

Foto: Fraunhofer IPA

E-Bikes boomen, im Jahr 2022 machten sie nach Angaben des Zweirad-Industrieverbandes (ZIV) bereits 48 Prozent der gesamten Verkäufe am gesamten Fahrradmarkt aus. Mit steigender Tendenz. Allerdings gibt es für defekte Komponenten wie Motoren oder Akkus meist keinen Ersatz, oft werden sie als Ganzes gegen neue Komponenten ausgetauscht – wenn überhaupt. Das soll sich bald ändern, denn ein Team des Fraunhofer-Instituts für Produktionstechnik und Automatisierung IPA hat zusammen mit Partnern gezeigt, wie sich E-Bike-Motoren im Sinne einer modernen Kreislaufwirtschaft aufarbeiten lassen. Additive Fertigung – also 3D-Druck – spielt dabei eine wichtige Rolle.

Ausfall einer Komponente führt häufig zu Totalschaden

Wie bereits geschrieben, werden immer mehr E-Bikes verkauft. Das Angebot an Modellen wird ebenfalls immer vielfältiger, da neben etablierten Marken auch kleine Hersteller Innovationen auf den Markt bringen. Allerdings ist die Reparatur in Werkstätten für Akkus und Motoren oft technisch und wirtschaftlich nicht umsetzbar. Dies kann dazu führen, dass der Ausfall einer einzigen Komponente zu einem Totalschaden des Elektrofahrrads führt.

Die Forschenden des Fraunhofer IPA stellten sich die Frage, warum gebrauchte Elektrofahrradmotoren nicht industriell aufgearbeitet werden. Dies geschah im Rahmen des Projekts „AddRE-Mo“, das vom Bundesministerium für Bildung und Forschung (BMBF) unterstützt wurde. In Zusammenarbeit mit den Partnern cirp GmbH, Electric Bike Solutions GmbH, dem Trägerverein Umwelttechnologie-Cluster Bayern e.V. und dem Wuppertal Institut für Klima, Umwelt, Energie gGmbH untersuchten sie die technische Machbarkeit der Wiederaufarbeitung von Elektrofahrradmotoren.

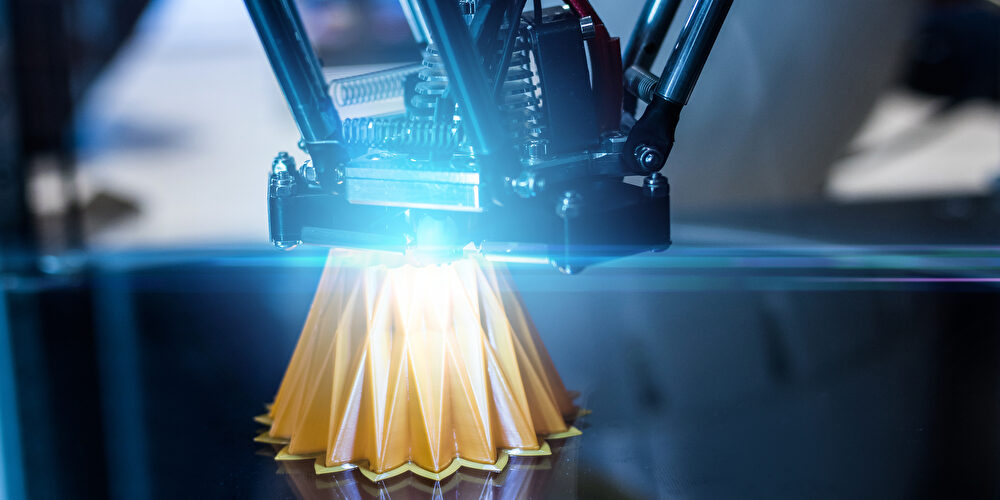

Dabei wurde die gesamte Prozesskette des Remanufacturings analysiert, angefangen bei der zerstörungsfreien Demontage bis hin zur Remontage, einschließlich Reinigung, Prüfung und Aufarbeitung bzw. dem Ersatz durch Neuteile. Gleichzeitig wurde das ökologische und ökonomische Potenzial dieses Ansatzes untersucht. Darüber hinaus sollten additive Fertigungsverfahren und geeignete Kombinationen von Verfahren und Werkstoffen geprüft werden, um langlebige und belastbare Ersatzteile herzustellen.

Ersatzteile aus additiver Fertigung

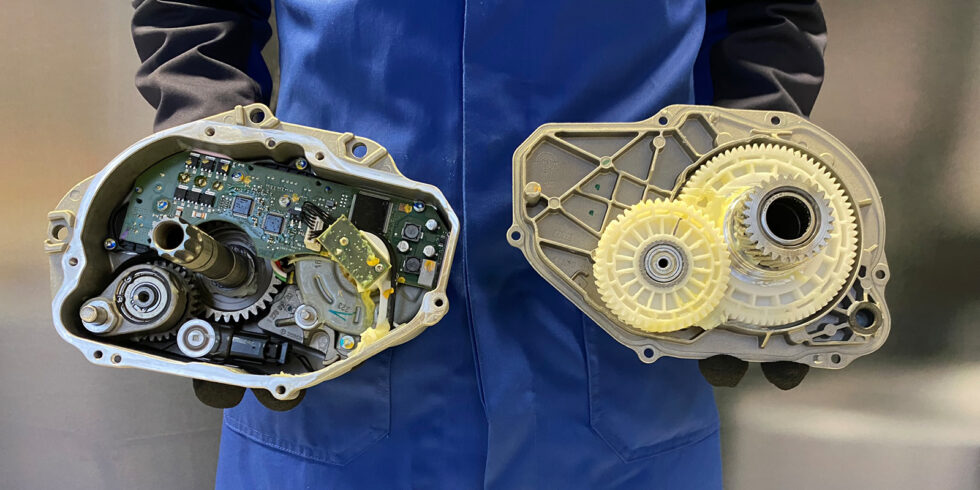

„Fallen der Motor oder der Akku aus, wird in der Regel die gesamte Komponente getauscht, obwohl möglicherweise nur ein Zahnrad defekt ist. Für Elektrofahrrad-Werkstätten lohnt sich die Reparatur oftmals nicht, und auch die Hersteller haben ein großes Interesse daran, alte Motoren, die die größten Kostentreiber beim E-Bike sind, durch neue zu ersetzen“, beschreibt Jan Koller, Projektleiter und Gruppenleiter am Fraunhofer IPA, das Dilemma. „Unser Ziel war es, ein Werterhaltungsnetzwerk umzusetzen, indem wir mit dem Remanufacturing einen industriellen Prozess etablieren, bei dem eine größere Stückzahl von 50 bis 100 Motoren in den Aufarbeitungsprozess geht.“

Zunächst haben Koller und sein Team im Rahmen ihrer Untersuchungen die Ausfallwahrscheinlichkeit von Elektrofahrradmotoren renommierter Hersteller analysiert. Anschließend haben sie geprüft, ob und unter welchen Bedingungen Ersatzteile mit hoher Verschleißrate, wie beispielsweise Zahnräder und Drehmomentstützen, mittels additiver Fertigung hergestellt werden können. Für den 3D-Druck haben die Wissenschaftler abhängig von der Geometrie der Komponenten entweder 3D-Modellierung oder 3D-Digitalisierung verwendet, um die erforderlichen Daten zu gewinnen. Anschließend wurden geeignete Werkstoffe und additive Verfahren ausgewählt.

Remanufacturing liefert Qualität eines neuen Motors

In Zusammenarbeit mit den Unternehmen cirp und Electric Bike Solutions hat das Fraunhofer IPA schließlich die Komponenten hergestellt und in eigens entwickelten Prüfständen sowie unter realen Belastungen auf ihre Lebensdauer, Geräuschentwicklung und Temperaturbeständigkeit getestet. Insgesamt wurden mehr als 120 Bauteile aus 20 verschiedenen Werkstoffen mithilfe eines 3D-Druckers hergestellt. Besonders vielversprechend erwies sich dabei die Kombination des speziellen Verfahrens des Highspeed-Sinterings zur Herstellung oder Veränderung von Werkstoffen mit dem Kunststoff Polyamid 12 (PA12).

Durch die Remontage der Komponenten und den anschließenden Test unter realen Einsatzbedingungen konnten die Projektpartner die technische Machbarkeit und Haltbarkeit erfolgreich nachweisen. Die Forschungsergebnisse belegen, dass bestimmte Bauteile, wie beispielsweise Getriebezahnräder, mittels additiver Fertigung hergestellt werden können und langfristig nachhaltig eingesetzt werden können. „Am Ende der Prozesskette erhält man durch das Remanufacturing einen Fahrradmotor, der in puncto Qualität einem neu gefertigten Motor entspricht und auch dieselbe Garantie umfasst“, sagt Koller.

Ökologische Bewertung des Refabrikationsprozesses

Ein entscheidender Faktor bei der Bewertung des Refabrikationsprozesses im Vergleich zur Neufertigung war die ökologische Perspektive. Die additive Fertigungstechnologie bietet das Potenzial, die Kreislauffähigkeit in der Elektrofahrradbranche zu erhöhen und den Ressourcenverbrauch zu reduzieren. Im Vergleich zur Herstellung neuer Komponenten können nach Einschätzung von Koller etwa 90 Prozent der klimabezogenen Auswirkungen in Form von eingesparten Kilogramm-CO2-Äquivalenten erreicht werden.

Hinsichtlich des wirtschaftlichen Potenzials hängen die Einsparungen von der Stückzahl ab, bewegen sich aber in der Regel bei vergleichbaren Komponenten zwischen etwa 30 und 40 Prozent im Vergleich zum Kauf eines neuen Elektromotors. Diese Einsparungen machen die Refabrikation auch für die Hersteller der Elektromotoren äußerst attraktiv und zeigen das erhebliche Potenzial dieser Vorgehensweise.

Ergebnisse der Studie werden in Lernfabrik gezeigt

Um die erzielten Ergebnisse des Projekts langfristig zu etablieren, wird die Prozesskette der Refabrikation von Elektrofahrradmotoren in der neuen Lernfabrik für Remanufacturing, dem RemanLab am Fraunhofer IPA in Bayreuth, umgesetzt und greifbar gemacht. Die offizielle Eröffnung des RemanLabs ist für den 23. Mai 2023 geplant. Unternehmen haben dort die Möglichkeit, in einer realistischen Lernumgebung, die alle erforderlichen Prüfstände umfasst, einen Einblick in die Zukunft nachhaltiger Produktion zu erhalten.

Das RemanLab vermittelt das Wissen über die Komplexität des Remanufacturing-Prozesses am konkreten Objekt. Dabei werden alle Schritte von der Eingangskontrolle über die Demontage, Reinigung, Prüfung, Aufarbeitung, Remontage bis zur Endkontrolle veranschaulicht. Mithilfe von Demonstratoren wie beispielsweise einer Augmented-Reality-Anwendung zur Demontage werden die Abläufe und Prozesse verständlich gemacht.

Ein Beitrag von: