Additive Fertigung im Holzbau? Furniere und Wickeltechnik machen es möglich

Additive Fertigung und Holzbau – das war bislang noch keine große Erfolgsgeschichte. Das soll sich künftig ändern. Ein Team der Universität Kassel hat ein System erprobt, mit dem sich dank Wickeltechnik leichte Holzbauteile aus Furnieren herstellen lassen.

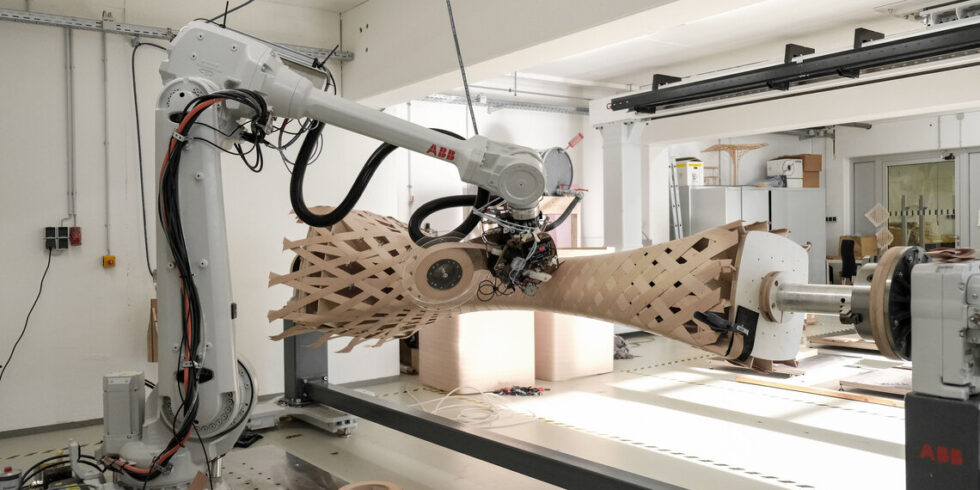

Herstellung einer leichten Holzstütze mit Hilfe additiver Fertigung.

Foto: EDEK Universität Kassel

Additive Fertigung ist für die Bauindustrie eine gute Möglichkeit, ressourceneffizient zu arbeiten, denn sie ermöglicht es, das Material nur dort aufzutragen, wo es tatsächlich notwendig ist. Im Beton- und Stahlbau werden derzeit zahlreiche additive Verfahren entwickelt, manche davon wurden bereits erfolgreich in die Praxis umgesetzt. Im Holzbau ist die Entwicklung noch nicht so weit fortgeschritten. Ein Team der Universität Kassel möchte dies nun mit dem Projekt „3DWoodWind“ ändern.

Darum geht es bei 3DWoodWind

Im Bereich des Holzbaus sind additive Verfahren trotz des Fortschritts in der Digitalisierung und technischen Entwicklung noch wenig verbreitet. Die derzeit bekannten Verfahren verwenden meist eine Kombination aus Holz und Polymeren in pulverisierter Form, was jedoch zu einem Verlust der natürlichen Materialeigenschaften führt. Eine vielversprechende Möglichkeit besteht darin, Endlosbänder aus Furnierholzstreifen zu verwenden, um die Mikrostruktur des Holzes zu erhalten, die für die strukturellen Eigenschaften verantwortlich ist. Durch dreidimensionale Wickelprozesse können hohle Bauteile mit minimaler Materialmenge und angepassten strukturellen Eigenschaften entwickelt werden.

Beim von Zukunft Bau geförderten Forschungsvorhaben 3DWoodWind hat ein Team der Universität Kassel das Potenzial solch einer Wickelmethode untersucht. Die Wickeltechnik an sich ist bereits seit vielen Jahren bekannt, neu ist hingegen, dass die Furnierholz-Endlosbänder mit Hilfe additiver Fertigung zu Holzbauteilen zusammengefügt werden. Neben dem Holz braucht es dazu nur noch ein wenig Leim für den Zusammenhalt. Holzfurnier bietet eine Alternative zu Kohlenstoff- oder Glasfasern, die üblicherweise beim Wickeln verwendet werden. Sie sind zudem eine Alternative zu Massivholz, das im Bauwesen zum Beispiel für Balken oder Stützen zum Einsatz kommt.

Verschiedene Fragen sollten beantwortet werden

Beim Forschungsprojekt 3DWoodWind ging es nicht nur darum nachzuweisen, dass leichte Holzbauteile mit Hilfe additiver Fertigung und Holzfurnier möglich sind. Das Forschungsteam testete zudem verschiedene Holzarten und Klebstoffe. Bei den Klebstoffen wollten die Wissenschaftlerinnen und Wissenschaftler zum Beispiel herausfinden, welche sich besonders gut für automatisierte Verfahren eignen und zugleich strukturell hoch performant sind. Gleichzeitig sollte die ökologische Komponente nicht vernachlässigt werden.

Eine wichtige Frage war zudem, welche robotischen Werkzeuge notwendig sind und wie sich die Prozessparameter der robotischen Fertigung simulieren und optimieren lassen. Im nächsten Schritt sollte dann herausgefunden werden, wie sich die Prozesstechnik großmaßstäblich skalieren lässt. Nicht zuletzt wollte das Team herausfinden, welche Präzision und Oberflächentechnik erreichbar sind und welche Bauteilformen sich eignen. Kurz gesagt: Welche Möglichkeiten und Grenzen bietet die additive Fertigung beim Herstellen von leichten Holzbauteilen? Zudem ging es darum herauszufinden, wie viel Material potenziell über diese Technik eingespart werden könnte.

Furnierholz als Filament

Jedes 3D-Druckverfahren braucht ein Filament. Das Team der Universität Kassel verwendete dafür Furnierholz aus unterschiedlichen Holzarten wie Fichte, Tanne, Ahorn, Buche und Eiche. Für die kleinmaßstäblichen Untersuchungen verwendeten die Forschenden ein Furnier mit der Breite von 24 Millimeter und einer Materialstärke von 0,3 bis 0,5 Millimetern. Mit Hilfe einer einseitigen Vlieskaschierung konnten sie zudem den Mindestbiegeradius verringern. Insbesondere dünne Furniere werden dadurch biegsamer.

Für ihre Tests verwendete das Forschungsteam sowohl Furnierstreifen mit länglich angeordneten Holzfasern als auch Querfurniere, bei denen die Fasern in Querrichtung verlaufen. Das erweitert die Möglichkeiten der Wickeltechnik, zudem lassen sich durch eine kombinierte Anwendung mit Längs- und Querfurnieren die strukturellen Eigenschaften eines Bauteils optimieren. Ein Problem bei der Wickeltechnik liegt im Bestreben des Holzes, sich nach dem Umformen wieder zurückformen zu wollen. Das lässt sich mit geringen Materialstärken und/oder einem Klebstoffsystem verbessern, das bereits während des Umformprozesses (temporär) aushärtet.

Der richtige Kleber für die Wickeltechnik

Die einzelnen Furnierschichten werden mit Hilfe eines Klebers verbunden. Das Forschungsteam hat bei ihren Tests unterschiedliche Klebstoffsysteme ausprobiert. Sie haben sich hierbei auf Klebstoffe konzentriert, die nach DIN/EN 204 für den Einsatz im Außenbereich zugelassen sind und speziell für den tragenden Holzleimbau entwickelt wurden.

Im Rahmen der Untersuchungen wurden verschiedene ein- und zweikomponentige Klebstoffsysteme basierend auf Polyurethan, EPI und PVAc getestet. Für die spätere Integration des Klebstoffauftrags in den Prozess sind vor allem die offene Zeit von Bedeutung, die je nach Fertigungsstrategie entweder kurz oder sehr lang sein sollte, sowie die Viskosität des Klebstoffs.

So funktioniert die Wickeltechnik

Wie bereits geschrieben, ging es in der Forschungsarbeit darum, voll automatisiert leichte Holzbauteile mit Hilfe der Wickeltechnik zu erstellen. Dazu muss zunächst einmal festgelegt werden, was der Roboter zu tun hat. Dazu werden Wickellinien mit einem definierten Startpunkt und Wickelwinkel entlang eines Schalungselements generiert. Das Schalungselement kann zum Beispiel gleichförmig, konkav oder konvex geformt sein. Auch unterschiedlichste Freiformen sind denkbar.

Für die Generierung eines Werkzeugpfades werden lokale geodätische Liniensegmente auf der zu wickelnden Fläche berechnet. Dabei wird die geodätische Kurve bei komplexeren Flächen an Stellen mit hoher negativer Krümmung angezogen. Durch Deformation der Bauteilgeometrie kann eine optimale Materialverteilung durch die Platzierung des Furniers erreicht werden. Entscheidende Parameter für den Wickelwinkel bei der Herstellung fugenloser Hohlprofile sind der Umfang der Fläche, die Anzahl der Furnierstreifen pro Lage und die Furnierbreite.

Der Startwinkel der geodätischen Linie wird mathematisch basierend auf den Parametern berechnet. Der Durchmesser und somit der Umfang ändern sich mit der Materialstärke des Furniers, daher muss der Winkel nach jeder Lage neu bestimmt werden. Je breiter das Profil wird, desto flacher wird der Winkel. Die Furnierbreite und die Anzahl der Streifen pro Lage beeinflussen ebenfalls den Wickelwinkel. Eine höhere Anzahl und Breite führen zu einem steileren Winkel.

So arbeitet der Roboter

Für die Herstellung der einzelnen Lagen wird ein Roboterarm mit integriertem Auftragswerkzeug entlang vorher generierter Werkzeugpfade bewegt. Für diese Aufgabe kommt der ABB IRB 1200 Roboter mit integriertem Endeffektor und externer Drehpositioniereinheit zum Einsatz. Während des Wickelns wird das Furnierband durch eine Filamentführung vorwärts geschoben, während eine Andrückrolle für eine exakte Platzierung sorgt. Das pneumatisch betätigte Messer gewährleistet einen sauberen Schnitt nach Abschluss einer Lage.

Gleichzeitig erfolgt der Klebstoffauftrag, wofür ein definierter Anpressdruck notwendig ist. Dieser liegt bei den verwendeten Klebstoffen zwischen 0,6 und 1,0 N/mm². Die Anforderungen an das Klebstoffsystem, den Klebstoffauftrag und die Programmierung variieren je nach Technik. Wenn das Furnier lediglich unter Zug gehalten wird, ist ein Klebstoff mit einer relativ kurzen offenen Zeit erforderlich. Wenn der Druck nur durch die Andrückrolle aufgebracht wird, wird ein Klebstoff benötigt, der im Sekundenbereich sehr schnell aushärtet und die Furnierlagen unmittelbar während des Wickelprozesses vollständig miteinander verbindet.

Für weitere Test im großen Maßstab wurde ein ABB IRB4600-40/2.55 Roboter und eine externe ABB

IRBP-L300-L4000 Drehpositioniereinheit, auf dem das Schalungselement montiert ist, verwendet. Dazu wurde im Rahmen der Forschungsarbeiten ein Schalungssystem entwickelt, das unterschiedliche Formen abbilden kann und somit die Grundlage für den darauffolgenden Wickelprozess schafft.

Welche architektonischen Anwendungen sind möglich?

Zusätzlich zur Entwicklung computergestützter Designmethoden und robotischer Fertigungstechniken wurden auch architektonische Anwendungsmöglichkeiten für Hohlbauteile aus robotisch gewickeltem Furnierholz untersucht. Genauer gesagt ging es darum, ob sich mit Hilfe additiver Fertigung zum Beispiel Stützen, Träger oder Freiformbauteile aus Furnierholz herstellen lassen – oder auch Decken und Fassaden.

Im Rahmen dieser Untersuchungen wurden minimale und maximale Fertigungsgrößen für architektonische Bauteile definiert. Diese Größen können mithilfe standardisierter Industrieroboter und verfügbaren Materialien erreicht werden. Mit der für die Tests entwickelten Anlage konnte das Forschungsteam Bauteile mit einem maximalen Durchmesser von etwa einem Meter und einer maximalen Länge von vier Metern herstellen. Außerdem wurden mit Hilfe computerbasierter Fallstudien geeignete, robotisch gewickelte Komponenten für modulare Systeme untersucht.

Auf der Fachmesse digitalBAU 2022 in Köln präsentierte die Uni Kassel ein modulares Deckensystem aus rechteckigen, gewickelten Hohlprofilen, die von pilzförmigen Stützenelementen getragen wurden. Durch die modulare Bauweise konnte die Konstruktion nach der Messe wieder in ihre Einzelteile zerlegt und in neuer Konfiguration wiederaufgebaut werden. Für diese Konstruktion erhielt das Forschungsteam den ersten Preis bei einem vom Bundesinstitut für Bau-, Stadt- und Raumforschung (BBSR) ausgeschriebenen Realisierungswettbewerb.

Ausblick: Welches Potenzial hat das Wickelverfahren?

Im Rahmen des Forschungsprojekts 3DWoodWind wurde eine neue Generation von additiven Technologien für den Holzbau entwickelt. Das Projekt realisierte ein modulares Bausystem, das ein dreidimensionales, robotergestütztes Wickelverfahren für die effiziente Herstellung von hohlen Leichtbauteilen nutzt. Durch eine intelligente Kombination und Gestaltung modularer Komponenten könnte dieses System in Zukunft dazu beitragen, Massivholzplatten, Holzträger, Betonplatten und Stahlprofile in mehrstöckigen Strukturen zu ersetzen. Dies würde neue Möglichkeiten für nachhaltigen und ressourceneffizienten Holzbau eröffnen.

Im Zuge der Forschungsarbeiten wurde die Prozesstechnik für die Realisierung von großmaßstäblichen Demonstratoren erfolgreich entwickelt. Es besteht jedoch weiterhin Forschungsbedarf in verschiedenen Bereichen. Die Optimierung einzelner Prozesskomponenten, wie beispielsweise der Auftragstechnik und des Schalungssystems, ist eine wichtige Aufgabe. Ebenso bedarf es Untersuchungen zu alternativen Klebstoffsystemen und Verbindungstechniken. Zukünftig sollen die computerbasierten Entwurfsmethoden weiterentwickelt und ingenieurtechnische Untersuchungen an den Bauteilen durchgeführt werden, um optimierte Geometrien mit spezifischen strukturellen Eigenschaften zu erreichen. Diese Fragen sollen in einem möglichen Folgeprojekt näher untersucht werden.

Ein Beitrag von: