Neue Bohrtechnik soll Bau von Windrädern im Meer viel leiser machen

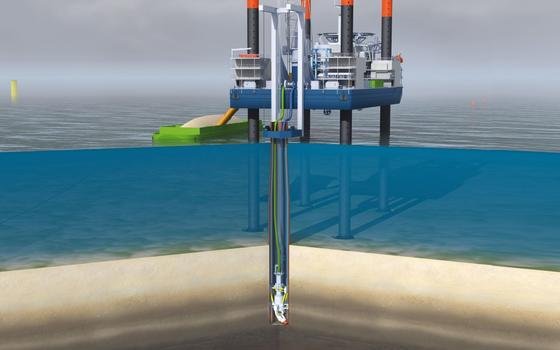

Strom aus Windenergieanlagen auf hoher See soll einen großen Anteil zur Energiewende beitragen. Die Fundamente dieser Anlagen werden heute noch in den Boden gerammt, was unter Wasser einen extremen Lärm verursacht und schädlich für Meeressäuger wie Schweinswale ist. Eine innovative Bohrtechnik soll jetzt für weniger Krach sorgen.

Bei der Errichtung der Fundamente für Offshore-Windenergieanlagen werden die Pfahlkonstruktionen zumeist noch in den Meeresgrund gerammt. Der Lärm stört die Meeressäuger. Doch es gibt lärmarme Alternativen.

Foto: Herrenknecht AG

Diese Windparks, die aktuell in Nord- und Ostsee entstehen, sind gewaltigen Kräften von Wind, Wasser und Wellen ausgesetzt. Daher benötigen die Riesenwindmühlen auf See riesige Fundament, die einfach in den Meeresboden gerammt werden. Die Pfähle haben einen Durchmesser von bis zu 6,5 Meter. Der Lärm, der beim Rammen dieser Pfähle unter Wasser entsteht, ist für die im Wasser lebenden Tiere ohrenbetäubend.

Schweinswale orientieren sich per Echo-Ortung

Die in Nord- und Ostsee beheimateten Schweinswale leiden besonders, weil sie zur Orientierung auf die Echo-Ortung angewiesen sind. Diese wird durch die Lärmemissionen extrem gestört. Der zu den kleinen Zahnwalen gehörende Säuger ist die einzige in deutschen Gewässern heimische Walart und ist streng geschützt. Der Gesamtbestand wird auf rund 220 000 Tiere in der Nordsee geschätzt, davon 54 000 in deutschen Gewässern. Etwa 40 000 Tiere leben in der Ostsee, davon 1000 in der deutschen Ostsee. Es gibt in der Ostsee mindestens zwei Unter-Populationen der Wale, die genetisch kaum in Austausch miteinander stehen. Besonders die Gruppe in der zentralen Ostsee gilt mit nicht einmal mehr 250 Tieren als vom Aussterben bedroht.

In einem gemeinsamen Forschungsprojekt wollen die Projektpartner Herrenknecht und Hochtief Solutions ein Bohrverfahren zur Errichtung des Tragwerkes erproben, welches die Lärmemissionen unter Wasser erheblich reduzieren kann. Das Herzstück der Bohrtechnik ist eine speziell für den Offshore-Einsatz entwickelte sogenannte Schachtabsenkmaschine. Solche Maschinen sind an Land Stand der Technik, um beispielsweise Zugangsschächte zu U-Bahn-Systemen, Belüftungsschächte und Start- und Zielschächte für Tunnelbohrmaschinen zu erstellen.

Maschine bohrt von Innen in den Meeresboden

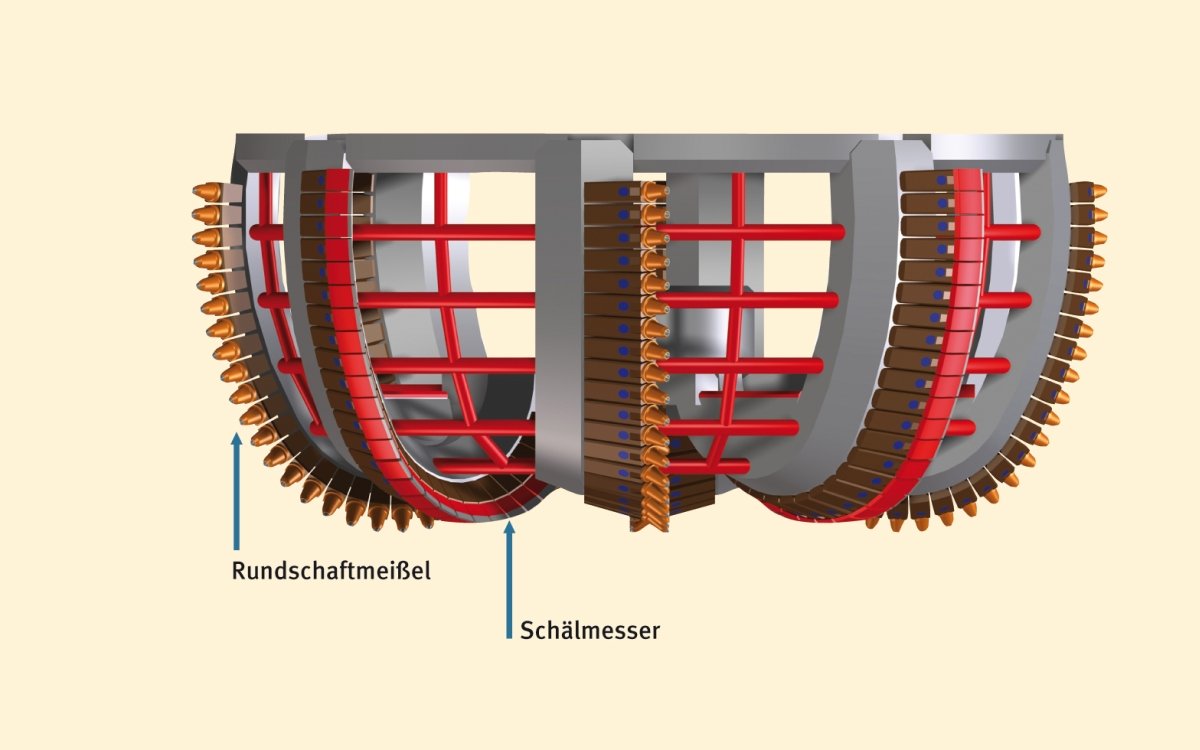

Diese Schachtabsenkmaschine wird in das Innere der konisch verjüngten Pfähle eingebracht und bis ans Pfahlende abgesenkt. Stabilisatoren fixieren den Bohrkopf an den Pfahlwänden. Ein um die Pfahlachse drehbarer Schwenkarm sorgt dafür, dass sich der Fräskopf konzentrisch von innen nach außen in die Tiefe bohrt. Dieser Fräskopf ist ein universeller Werkzeugträger. Je nach Untergrund wechseln die eingesetzten Werkzeuge: Im sandigen Untergrund wird der Fräskopf mit sogenannten Schälmessern bestückt, bei festen Gesteinen kommen Rundschaftmeißel zum Einsatz.

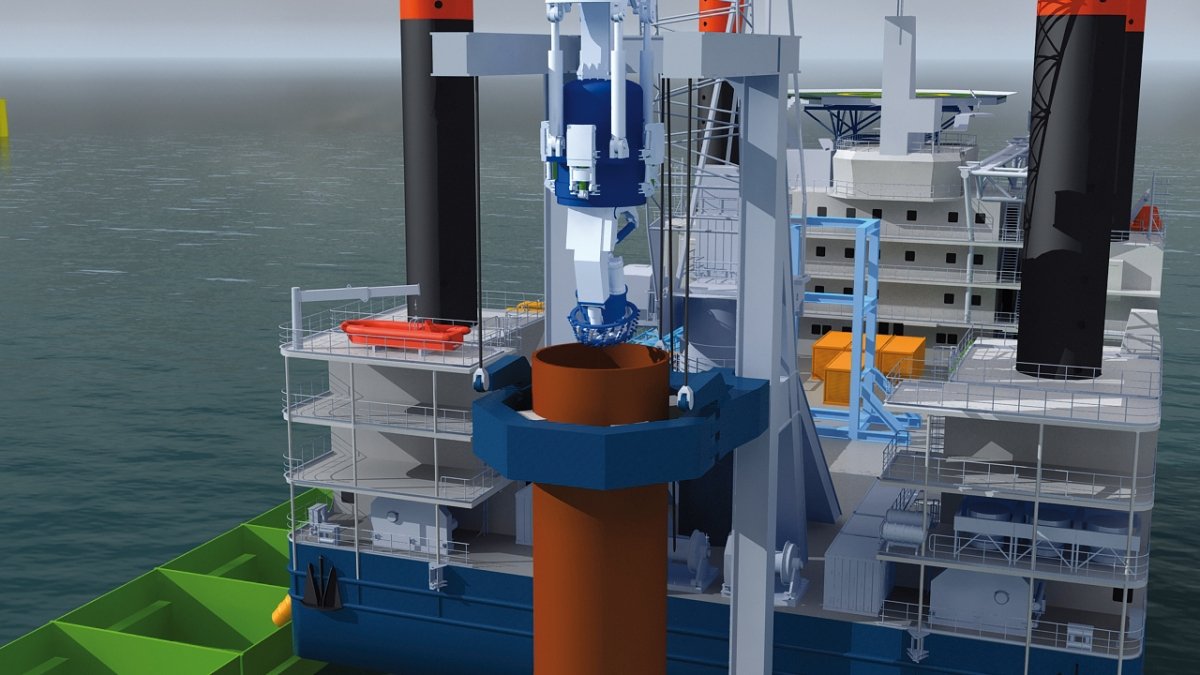

Einstellung des Monopile in den Absenkrahmen.

Quelle: Herrenknecht AG

Es sind schon gewaltige Trümmer, die für das Tragwerk einer Offshore-Windkraftanlage benötigt werden. Die meist kostengünstigste Variante ist die sogenannte Monopile. Eine Monopile ist ein langes Stahlrohr mit einem Durchmesser von bis zu 6,5 Metern und hat bei einer Wassertiefe von 30 Metern eine Länge von 65 Metern. So ein Stahlrohr wiegt dann rund 700 Tonnen.

Schmerzgrenze beim Menschen liegt bei 130 Dezibel

Es liegt auf der Hand, dass es einen enormen Lärm verursacht, wenn ein solches Riesenrohr aus Stahl einfach in den Untergrund gerammt wird. Das Bundesamt für Seeschifffahrt und Hydrogeologie als Genehmigungsbehörde hat zum Schutz der Meeresumwelt Lärmgrenzwerte festgelegt, die beim Bau von Offshore Windenergieanlagen gelten. Für den Einzelereignis-Schalldruckpegel sind dies 160 dB (re 1 µPa) und für den Spitzenschalldruck 190 dB (re 1µPa). Diese Werte sind in einer Entfernung von 750 Meter zur Baustelle einzuhalten.

Zum Vergleich: Das Hintergrundgeräusch unter Wasser hat bei flacher und ruhiger See einen Schalldruckpegel von 60 dB (re 1µPa). Da zwischen dem Schalldruckpegel unter Wasser in Bezug zum Schalldruckpegel in der Luft in etwa der Faktor 1,3 liegt, entspricht der Grenzwert von 160 dB (re 1µPa) in der Luft einem Schallereignis von etwa 130 dB. Der als Bild so gerne verwendete Presslufthammer oder der Düsenjet verursacht einen Luftschall von rund 120 dB. Bei 130 dB ist beim Menschen die Schmerzgrenze erreicht.

Fräskopf mit kombinierter Werkzeugbestückung. Schälmesser werden für sandige Bodenschichten und Rundschaftmeißel bei Festgesteinen eingesetzt.

Quelle: Herrenknecht AG

Das verdeutlicht: Es ist ziemlich laut dort unten am Meeresboden, wenn die Monopile in den Seegrund gerammt werden. Die Projektpartner hoffen, mit ihrer Bohrtechnik einen Schallwert von etwa 120 dB (re 1 µPa) einhalten zu können. Das würde in der Luft in etwa einen vorbeidonnernden Güterzug mit über 90 dB entsprechen.

Bis zu 5000 Windenergieanlagen geplant

In den nächsten Jahren sind bis zu 5000 Windräder in der deutschen Nord- und Ostsee geplant. Deshalb gibt es schon eine ganze Reihe von Versuchen, die Fundamentierung der Offshore-Windenergieanlagen beim Rammverfahren leiser zu gestalten. So gibt es den Blasenschleier, bei dem ein Düsenschlauch ringförmig im Abstand von etwa 70 Metern um die Bohrstelle verlegt wird. Während der Rammarbeiten lässt man Druckluft über diesen Schlauch im Wasser aufsteigen. Es entsteht ein Ring aus Luftblasen, der die Lärmausbreitung dämpft. Messungen haben gezeigt, dass das Gebiet, das von besonders hohen Lärmemissionen mit über 160 dB betroffen ist, um bis zu 90 Prozent verkleinert werden kann.

Herrenknecht und Hochtief Solutions wollen mit dem neuen Verfahren die Lärmbelastung stärker und zuverlässig senken. Wenn Wellenhöhe und Wind so gering sind, dass es möglich ist, eine Windenergieanlage im Meer zu errichten, kommt die Schachtabsenkmaschine, kurz OFD, an Bord einer Hubinsel zum Einsatzort. Der Pfahl wird mit luftgefüllten Schwimmtanks von einem zweiten Schiff dorthin geschleppt. Am Einsatzort wird er aufgerichtet und fixiert. Allein durch sein Eigengewicht von rund 700 Tonnen sinkt er mehrere Meter tief in den Meeresboden ein.

Die OFD-Anlage fräst im Pfahlinnern ein Loch, wobei der Pfahl immer weiter einsinkt. Der Spalt zwischen dem einsinkenden Stahlpfahl und dem Meeresboden wird dabei kontinuierlich mit einem Spezialmörtel ausgefüllt. Sobald der Pfahl die richtige Tiefe erreicht hat, wird die OFD-Maschine geborgen und das Pfahlinnere mit dem angefallenen Bodenaushub verfüllt. Dann geht es weiter zum nächsten Einsatzort.

Ein Beitrag von: