3D-Drucker taugen nicht mehr nur für Prototypen

3D-Drucker haben sich vom geheimnisvollen High-End-Produkt zum beinahe alltäglichen Gerät entwickelt. Die neuen Generationen, die auf der Hannover Messe präsentiert werden, geben allerdings auch neue Rätsel auf – und könnten die industrielle Produktion noch einmal revolutionieren.

Erpobt wurde das Lenkrad vor dem Start der Rennsaison in den Testrennen in Barcelona.

Foto: Stratasys

Eigentlich schien der große Trend schon fast vorbei. Ein paar Jahre lang redete jeder vom 3D-Druck, dann stellte sich schon etwas Überdruss ein – zumal ein kompaktes Gerät dieser Art heute schon weniger kostet als eine ordentliche Kaffeemaschine. Büro-Standard, beinahe.

Zwei Dinge aber sind es, die dem 3D-Druck ein wenig von seinem Zauber zurückgeben könnten. Zum einen die Verarbeitung von Materialien, wie man sie sich noch vor kurzem nicht hätte vorstellen können. Und zum anderen die vierte Dimension. 4D-Druck, die Selbstentfaltung der Maschine. Wer jetzt an „Transformers“ denkt, liegt gar nicht so falsch.

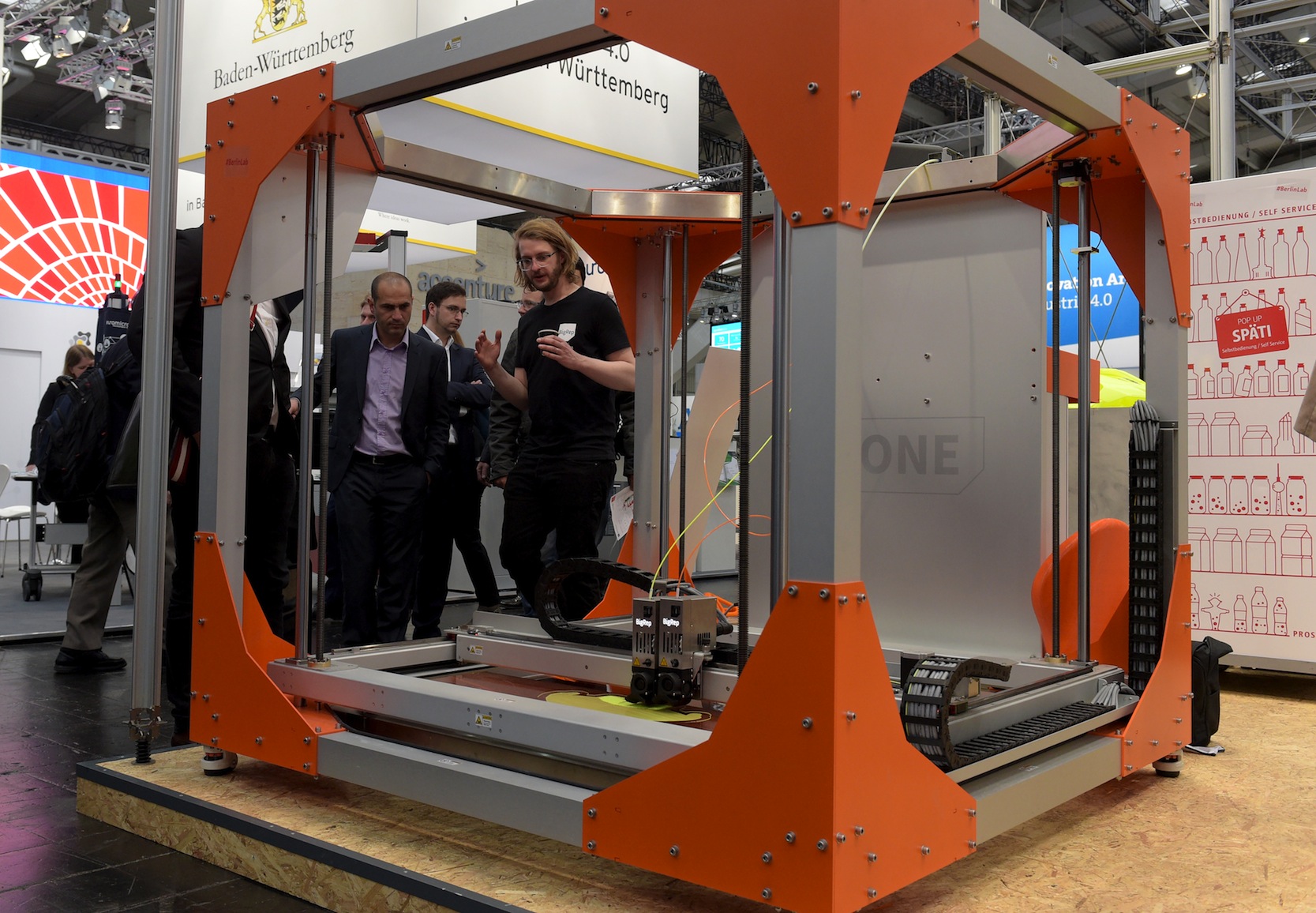

3D-Drucker auf der Hannover Messe: Additive Fertigung ist eines der Hauptthemen der Messe.

Quelle: Hannover Messe

Auf der Hannover Messe läuft das gesamte Thema unter dem Titel „Additive Fertigung“. Und das zeigt schon, dass es beim mehrdimensionalen Druck nicht mehr nur um Modelle, also um Prototypen geht, sondern um echte Produkte, die sich in Serie herstellen lassen. Dazu müssen die Maschinen vor allem eines können: unterschiedlichste Materialien verarbeiten. In Hannover gibt es dazu ein paar Dinge zu bestaunen.

Bessere Eigenschaften als Aluminium

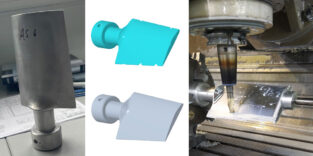

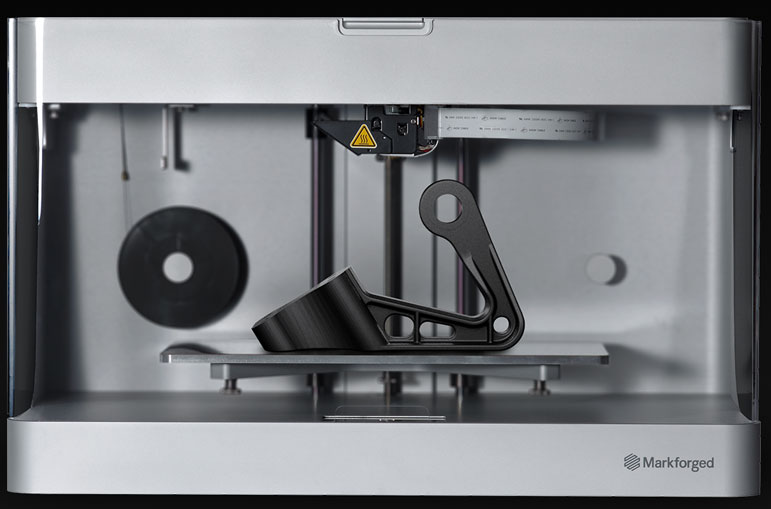

Beispiel Markforged: Das US-Unternehmen lässt auf der Messe von einem deutschen Partner zwei neue Produkte präsentieren. Einer davon, genannt „Mark Two“, ist nach Angaben des Herstellers der weltweit erste seiner Art, der so robuste und hochwertige Materialien wie Karbon und Kevlar als Endlosfasern drucken kann.

Der Drucker Mark Two kann Endlosfasern aus Karbon und Kevlar verarbeiten.

Quelle: Markforged

Im weiteren Verfahren werden diese mit Nylonfasern kombiniert. Und aus dieser Verbindung lassen sich echte industrielle Bauteile mit sehr guten Eigenschaften herstellen. Das Verhältnis von Festigkeit und Gewicht, das für viele Anwendungen entscheidend wichtig ist, sei besser als bei Aluminium in mittel- bis hochfester Ausführung.

Noch robuster sollen laut Hersteller Stratasys die in Hannover erstmals präsentierten Materialien Nylon 12CF und Agilus 30 sein. Nylon 12CF ist ein karbonfaserverstärktes, thermoplastisches Material, das sich ebenfalls für die Herstellung fertiger Produktionsteile eignet, für die sonst der Einsatz von Metallen notwendig ist. Mit dem bisher verfügbaren Nylon 12 wurden nur Prototypen hergestellt, etwa für die Innenverkleidung von Autos und Flugzeugen.

McLaren hat mithilfe eines Stratasys-3D-Druckers ein Lenkrad für die Formel 1 entwickelt.

Quelle: Stratasys

Stratasys hat die Möglichkeiten komplexer Fertigung im 3D-Druck erst jüngst demonstriert: Für den Rennstall McLaren produzierte das Unternehmen ein Formel-1-Lenkrad, das als Prototyp dient, um die Bedürfnisse der Fahrer zu ermitteln. Der Drucker wird jetzt sogar von McLaren direkt an der Rennstrecke eingesetzt, um noch schneller Bauteile entwickelt und im Auto einsetzen zu können.

Fast doppelt so schnell wie der Vorgänger

Einen neuen Schub könnte die gesamte Technologie auch durch massive Effizienzgewinne bekommen. So präsentiert das Aachener Unternehmen Kisters in Hannover einen 3D-Drucker, der fast doppelt so schnell sein soll wie sein Vorgänger und dabei noch präziser, mit einer Detailauflösung bis auf 16 Mikrometer genau.

Präzise bis auf 16 Mikrometer genau soll der neue 3D-Drucker von Kisters die Modelle anfertigen.

Quelle: Kisters

Damit die Oberflächen besonders glatt und die Konturen extrem scharf werden, hat Kisters der neuen Generation noch eine Art Klimaanlage verpasst, die das Material schon während des Prozesses abkühlt, so dass es bereits vorverfestigt wird und damit exakter an der gewünschten Stelle bleibt.

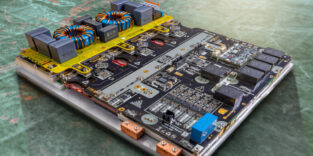

Auch dank solcher Entwicklungen ist die Produktion von marktfähigen Fertigteilen per 3D-Druck inzwischen machbar. Sogar ganze elektrische Maschinen wollen Chemnitzer Forscher auf diese Weise herstellen, dies mithilfe metallischer und keramischer Pasten, die schichtweise in Form gebracht werden. So ließen sich Motoren mit deutlich höherer Leistungsdichte als heute bauen. Weil etwa Verlustwärme besser ausgenutzt werden kann, steige der Wirkungsgrad, sagen die Antriebsexperten der TU Chemnitz, die ihre Arbeit ebenfalls in Hannover präsentieren werden.

4D-Druck: Blüten, die sich selbst entfalten

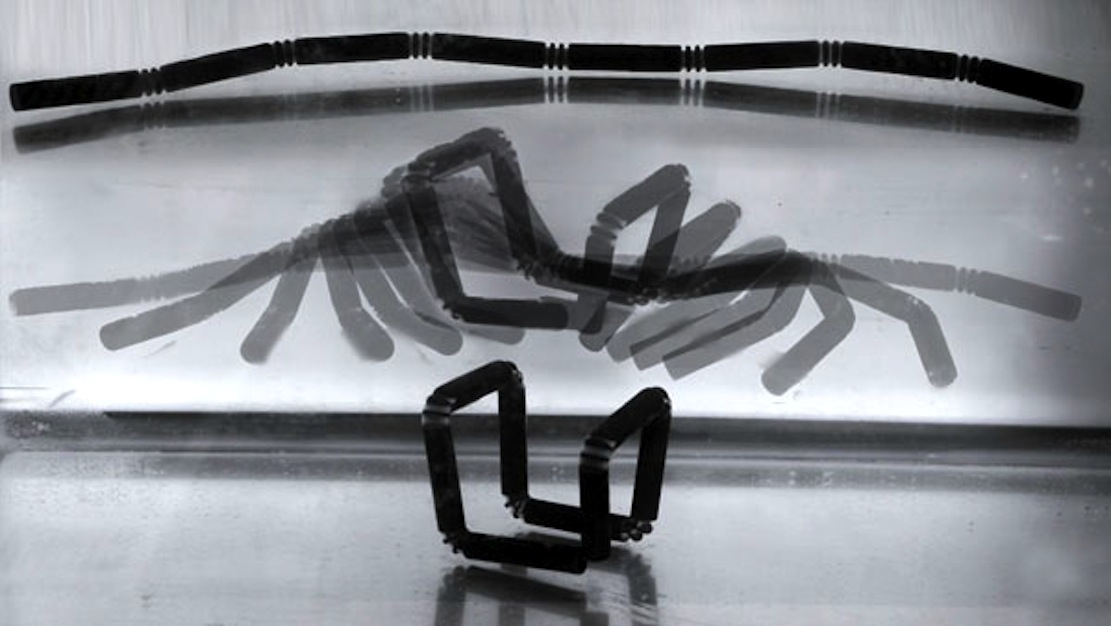

In den Köpfen, aber nicht so sehr an den Ständen präsent sein wird dagegen das zweite große Thema, der 4D-Druck. Dabei geht es um Materialien, die im 3D-Druck produziert werden, sich aber in der Anwendung durch Reaktion auf Umweltflüsse erneut verformen und damit ihrem Zweck noch besser anpassen.

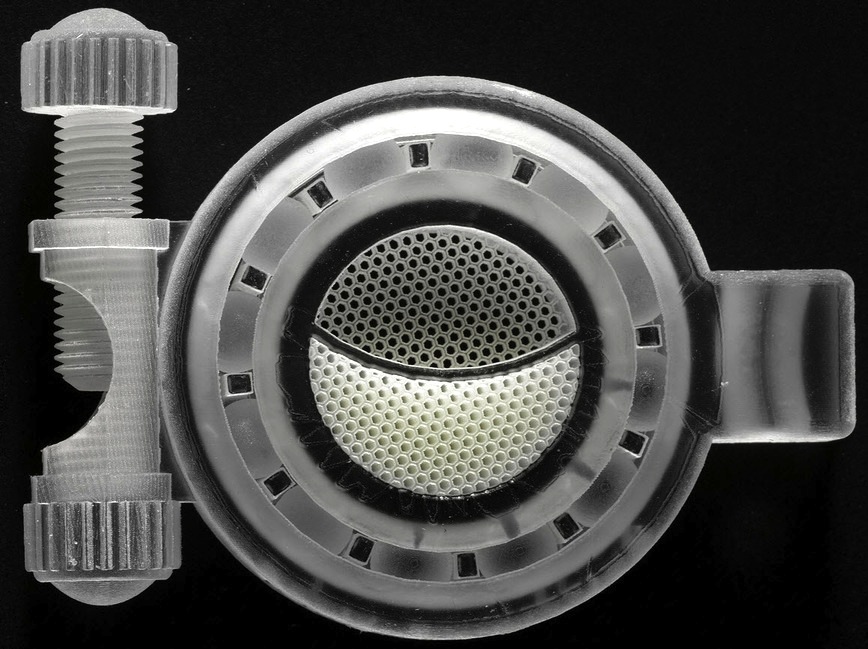

Beim 4D-Druck entfalten sich Strukturen nach der Fertigung im 3D-Druckverfahren und reagieren auf Umweltflüsse durch erneutes Verformen.

Quelle: MIT/Stratasys

Zwar wirbt die Messe intensiv mit diesem Thema, aber entsprechende Produkte wird es nicht geben: keine Roboter, die sich wie die „Transformers“ selbst entfalten, keine Blüten, die bei Kontakt mit Wasser aufgehen. Und auch nicht das, wovon die Medizintechnik träumt: Implantate für Hörgeschädigte, die sich im Ohr von selbst den individuellen Bedingungen anpassen.

All das ist wohl noch weitgehend Zukunftsmusik. Weitaus gegenwärtiger ist da schon die Industrie 4.0. Wie die vernetzte Fabrik eigentlich funktioniert, das demonstriert das Unternehmen Arburg in Hannover im Mini-Maßstab: Für die Produktion eines Kofferanhängers werden Spritzguss und 3D-Druck kombiniert.

Maschinen wie der Freeformer von Arburg können in der Kombination von 3D-Druck und anderen Fertigungstechniken eingesetzt werden. Und so können sie sogar individuelle Kofferanhänger herstellen.

Quelle: Arburg

Per Laser werden persönlichen Daten sowie eine elektronische Visitenkarte in Form eines QR-Codes auf den Kofferanhänger aufgebracht. Dann trägt ein so genannter „Freeformer“ eine ausgewählte Grafik additiv aus Kunststoff in 3D auf. Innen steckt dann noch ein NFC-Chip (Near Field Communication), über den Online-Aktionen möglich sind, zum Beispiel die Bestellung eines Produktkataloges.

Ein Beitrag von: