Reverse Engineering – neues Leben für altes Design

Was ist Reverse Engineering? Wo kommt es zum Einsatz und welche Vorteile hat es? Wir beantworten in einem Interview die wichtigsten Fragen zum Thema.

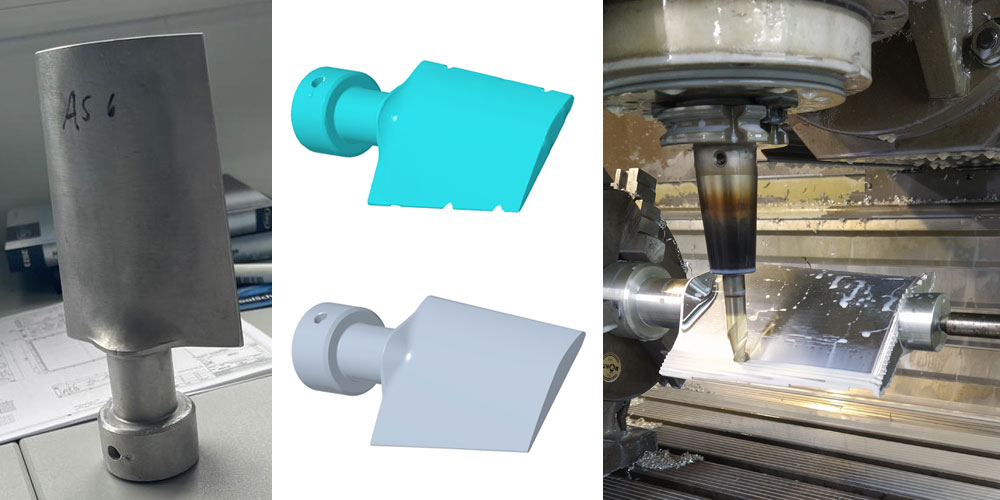

Reverse Engineering am Beispiel einer Lüfterschaufel für einen Generator: Links: Originalbauteil, Mitte oben: 3D-Scan, Mitte unten : 3D-Modell, rechts: Fertigung des Neuteils. Fotos: PSC

Reverse Engineering (deutsch: umgekehrt entwickeln, rekonstruieren) hat seine Wurzeln im Maschinenbau. Dabei wird ein Produkt eines Mitbewerbers zerlegt, um dessen Aufbau, Struktur und Funktion zu analysieren, mit dem Ziel, Erkenntnisse für die Konkurrenzanalyse und die Optimierung eigener Produkte zu gewinnen. Heutzutage findet diese Methode auch Anwendung in der Softwareentwicklung. Wir haben uns über dieses spannende Thema mit Markus Wächter unterhalten. Wächter ist System & Process Engineering Manager bei der Power Service Consulting GmbH (PSC), die sich unter anderem auch mit Reverse Engineering beschäftigt.

Grundlagen des Reverse Engineering

ingenieur.de: Was bedeutet Reverse Engineering?

Markus Wächter: Reverse Engineering ist der Prozess, bei dem ein fertiges Produkt oder System analysiert wird, um dessen Bauweise, Funktion und Struktur zu verstehen bzw. nachzubilden. Konkret bedeutet das, dass Gesamtsysteme auf ihre einzelnen Bausteine heruntergebrochen werden und deren Funktionen und Aufgaben im Systemzusammenhang ermittelt werden. Auf Bauteilebene bedeutet Reverse Engineering alle konstruktiven Merkmale eines vorhandenen und ggf. gebrauchten mechanischen Bauteils zu erfassen (Geometrie, Werkstoff, Oberfläche, besondere Werkstoffeigenschaften, Fertigungsverfahren, etc.).

Im Softwarebereich bedeutet Reverse Engineering den Quellcode bzw. die Funktionsweise einer vorliegenden Anwendung nachzuvollziehen und zu verstehen.

Wo kommt es zum Einsatz?

Reverse Engineering findet seine Anwendung in verschiedensten Branchen und Bereichen. Im Maschinen- und Anlagenbau dient es der Verbesserung, Erweiterung oder Modernisierung von bestehenden Anlagenteilen und Maschinen durch nahtloses Integrieren neuer Systeme und Technologien in den Bestand. Reverse Engineering ermöglicht darüber hinaus Ersatzteillieferungen für obsolete Produkte, welche sonst nicht mehr repariert werden könnten. Außerdem können durch Reverse Engineering virtuelle Modelle erstellt werden, um die Tauglichkeit bestehender Systeme für neue Einsatzzwecke durch Simulation zu überprüfen.

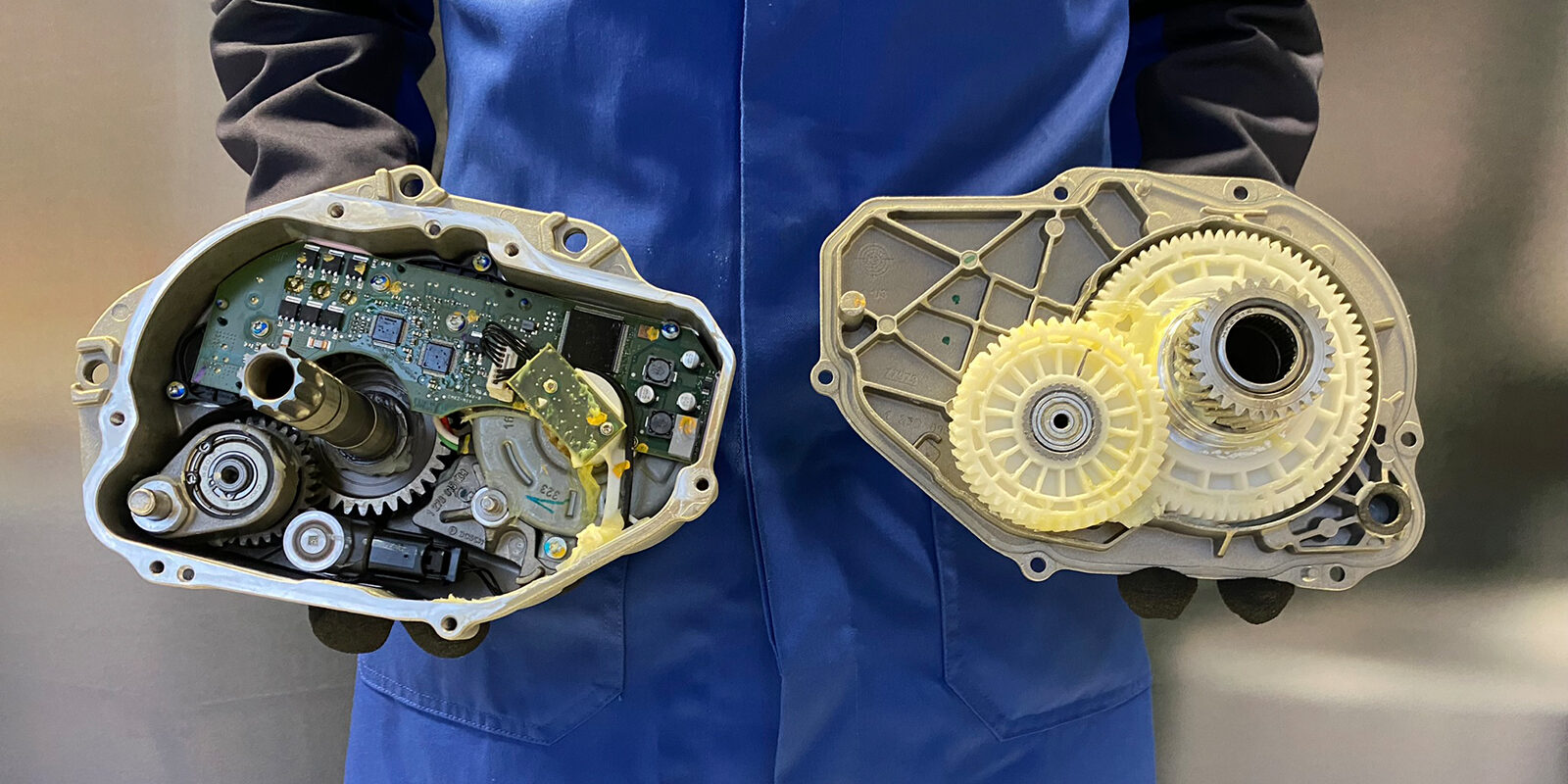

In ähnlicher Weise wird Reverse Engineering in der Elektrotechnik für Schaltungen, Geräte und Bauteile eingesetzt. In der Sicherheitsforschung dient Reverse Engineering dem Identifizieren von Schwachstellen, um Sicherheitslücken zu schließen und Schutzmaßnahmen zu verbessern.

In der industriellen Produktentwicklung kann Reverse Engineering auch zum Analysieren von Konkurrenzprodukten zum Einsatz kommen.

Welche Vorteile hat Reverse Engineering?

Viele Maschinen und Anlagen haben 20 und mehr Betriebsjahre hinter sich. In Schadensfällen und bei Befunden während Inspektionen kann eine Ersatzteillieferung nicht immer gewährleistet werden oder die Ersatzteillieferung vom Originalhersteller benötigt sehr lange. Durch Reverse Engineering können in diesem Fall kurzfristig die notwendigen Teile konstruiert und gefertigt werden und damit die Anlagen erhalten und Stillstandszeiten verringert werden.

Bei Modernisierungen, Erweiterungen und Retrofits wird durch Reverse Engineering sichergestellt, dass die neuen Systeme sowohl geometrisch als auch funktional nahtlos in den Bestand integriert werden können. Das erspart teure Nacharbeiten, langwierige Montage- und Inbetriebnahmeprozesse und ermöglicht eine effiziente Auftragsabwicklung.

Weitere Vorteile liegen in einer vereinfachten Fehlersuche in komplexen Systemen, der Möglichkeit physische Bauteile als Modell zu digitalisieren und damit für die Zukunft nutzbar und verfügbar zu machen sowie in einer beschleunigten Produktentwicklung.

Das macht PSC

Markus Wächter ist Fachabteilungsleiter bei PSC

Welche Aufgaben übernimmt PSC?

Das hängt im Wesentlichen vom Anwendungsfall und der Zielsetzung des einzelnen Auftrages ab. Für Maschinenbauteile übernehmen wir auf Wunsch alle notwendigen Schritte, um vom Muster zum neu gefertigten Bauteil zu gelangen. Das beginnt beim Ausbau aus der Maschine bzw. der Anlage, geht über die Vorbereitung der Geometrieerfassung zu Werkstoffanalyse, Vermessung und 3D-Scanning, Modellerstellung und -abgleich und schließt mit der Lieferung des neuen Bauteils ab.

Bei Gesamtsystemen übernehmen wir das Ermitteln der notwendigen physischen, verfahrenstechnischen und leittechnischen Schnittstellen. Außerdem definieren wir alle funktions- und sicherheitstechnischen Anforderungen.

Machen Sie nur Hardware-Reverse-Engineering oder auch Software-Reverse-Engineering?

Bei PSC sind wir auf Maschinenbauteile aus dem Kraftwerksbereich und verfahrenstechnische Systeme spezialisiert. Konkretes Software-Reverse-Engineering wird bei uns nicht durchgeführt. Dennoch bestehen auch in diesem Bereich Berührungspunkte, da bei Systemerweiterungen und -modernisierungen zum Teil bestehende Funktionslogiken verstanden und angepasst bzw. erweitert werden müssen.

Welche Tools, wie ist der Ablauf?

Welche Tools verwenden Sie?

Zur Aufnahme von Bauteilgeometrien kommen klassische Handmessmittel, Präzisionsmessmaschinen und handgeführte 3D-Scanner zum Einsatz. Für die Erfassung von großen Bereichen und Anlagen werden 3D-Laserscanner mit Unterstützung von Tachymetern eingesetzt.

Die Weiterverarbeitung der erfassten Daten geschieht u.a. mit Creo Parametric, ZEISS INSPECT, AutoCAD Plant 3D und Autodesk ReCap. Werkstoffe werden z.B. durch Röntgenfluoreszenzanalyse ermittelt. Bei Bedarf werden in Laboren noch weitere Materialprüfungen unternommen.

Beim Reverse-Engineering von verfahrenstechnischen Systemen kommt etwas weniger Technologie zum Einsatz. Dafür ist es entscheidend, die richtigen und genügend Prozessdaten zu sammeln. Im Idealfall können diese aus dem Leitsystem extrahiert werden. In manchen Fällen müssen jedoch zuvor Prozessmessungen installiert und aufgezeichnet werden. Mit Hilfe dieser Daten und dem Verständnis für das Gesamtsystem können dann z.B. Retrofits oder Erweiterungen entwickelt und eingebaut werden. Bei komplexeren Systemen arbeiten wir z.B. mit 1D-Simulationen, um ein besseres Verständnis für Systemreaktionen zu erhalten.

Wie genau ist der Ablauf?

Zu Beginn ist es wichtig, das letztendliche Ziel des Reverse-Engineering-Auftrages zu definieren. Die Nachfertigung eines Bauteiles stellt andere Anforderungen als beispielsweise die Erstellung eines Modells für eine Simulation. Der grundsätzliche Ablauf für ein Hardware-Reverse-Engineering ist wie folgt:

- Demontage der Baugruppe

- Reinigung und Kennzeichnung aller Bauteile

- Erstellen von Skizzen und Übertragen von manuell abgenommenen Maßen

- vermessen auf der Präzisionsmessmaschine

- 3D-Scan (bei komplexer Geometrie)

- Werkstoffanalyse und Materialprüfung (bei gegebener Notwendigkeit durch die Applikation)

- Erstellung von 3D-Modellen und Abgleich mit den Scandaten

- Zeichnungserstellung und Tolerierung

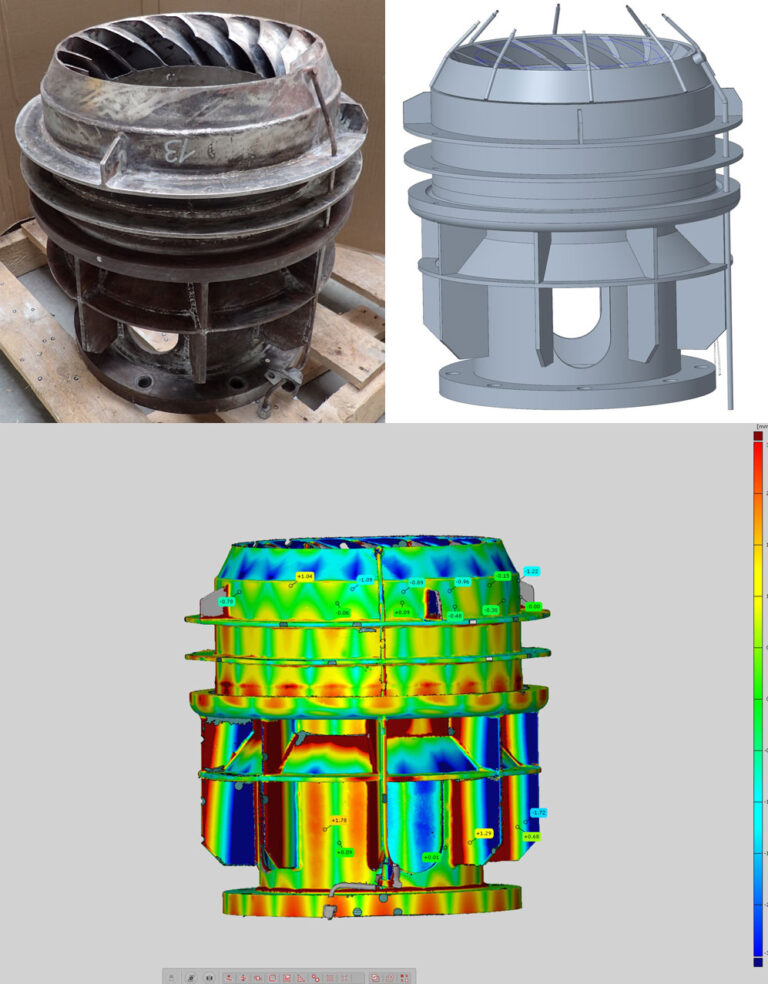

Reverse Engineering bei einem Drallkörpers eines Gasturbinen-Brenners. Fotos: PSC

Rechtliche Aspekte und Praxis-Beispiele

Gibt es rechtliche Aspekte zu beachten?

Reverse-Engineering ist von einer Vielzahl rechtlicher Rahmenbedingungen betroffen. Insbesondere das Patent- und Urheberrecht sind hier zu nennen. Daneben gelten aber auch die Anforderungen aus EU-Richtlinien und dem Produktsicherheitsgesetz. Bei PSC prüfen wir jede Kundenanfrage für Reverse-Engineering-Aufträge dahingehend und erstellen nur Angebote, wo eine Rechtsverletzung ausgeschlossen ist. Durch unsere internen Prozesse zur Produkt-Compliance stellen wir außerdem die Konformität und Sicherheit unserer Systeme und Bauteile sicher.

Können Sie Beispiele aus der Praxis nennen?

Für ein rund 50 Jahre altes Kraftwerk in Norddeutschland haben wir die Gasturbinenbrenner mit ihren komplexen Geometrien in ein 3D-Modell überführt, um daraus innerhalb eines universitären Forschungsvorhabens ein Simulationsmodell zur Wasserstofftauglichkeit zu erstellen.

In einem anderen Kraftwerk wurde bei einer Inspektion ein Schaden an einer Lüfterschaufel des Generators festgestellt. Die Lieferung eines Ersatzteils vom Originalhersteller hätte mehrere Wochen in Anspruch genommen und den Revisionszeitplan erheblich verzögert. Vom Eintreffen der defekten Schaufel bei uns bis zur Lieferung des bei unserem Schwesterbetrieb „Knauer & Rösch“ gefertigten Ersatzteils verging nur rund eine Woche.

In einem kritischen Spitzenlastkraftwerk mit nahezu 60 Betriebsjahren wurde durch uns die hydraulisch-mechanische Regelung in eine digitale elektrohydraulische Regelung umgebaut. Die Anfahrzeit und Flexibilität der Anlage konnten maßgeblich verbessert werden. Aufgrund des vorhergehenden Ausfalls eines kritischen Bauteils, welches durch den Umbau entfallen ist, konnte außerdem die Anlage vor der Stilllegung bewahrt werden.

Ein Beitrag von: