Produktqualität während der Fertigung zerstörungsfrei prüfen

Effektive Prüfmethoden sind gefordert, wenn Unternehmen Produktionsstillstände oder Rückrufaktionen vermeiden wollen. Insbesondere zerstörungsfreie Methoden (Non Destructive Testing – NDT) sind dabei gefragt. Auf der Fachmesse Control in Stuttgart standen diese Mitte Mai im Mittelpunkt.

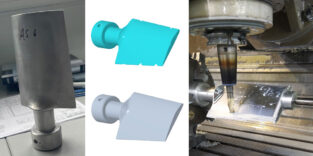

Kontrolle im laufenden Prozess: Bei der vollautomatischen, prozesskompensierten Resonanzprüfung PCRT werden Funktionsbeeinträchtigungen und Schadenstärke eines Defekts quantitativ bewertet.

Foto: Quasar Europe

Ein Autohersteller ruft weltweit Produkte wegen Bauteildefekten zurück. Nach Regressforderungen großer Hersteller geraten mittelständische Systemlieferanten in Existenzschwierigkeiten. So extrem diese Fälle klingen mögen, sie sind produktionswirtschaftliche Realität. Materialfehler, die zu Funktionsmängeln und -ausfällen führen, können überall passieren. Sie sind immer ärgerlich, stets kostenintensiv und belasten die Beziehungen zwischen Hersteller und Lieferant. Die kürzer werdenden Produktionszyklen für eine Produktserie sowie die zunehmende Individualisierung erhöhen das Fehlerrisiko.

Umso mehr ist die Qualitätssicherung in der Produktion künftig gefordert. Der schnelllebige, von rasanten technologischen Entwicklungen getriebene Markt und die steigende Produktkomplexität verlangen eine immer höhere Anpassungsgeschwindigkeit der Fertigungstechnik sowie der qualitätssichernden Maßnahmen.

Prüfmethoden werden immer wichtiger

Viele aktuell in den Produktionsstätten vorhandene Prüfsysteme sind darauf nicht ausgerichtet. Thomas Köhler, Geschäftsführer der Hesselmann & Köhler Prozessautomation aus Limburg a. d. Lahn, erklärt: „Früher konnten zulässige Materialreserven Schwankungen im Produktionsprozess noch kompensieren. Diese Reserven schwinden, weil es mittlerweile auf jedes Gramm ankommt und gleichzeitig die Belastungen steigen. Gerade bei funktionsrelevanten Komponenten ist deshalb die Frage nach geeigneten Prüfmethoden so wichtig.“ Köhler ist Spezialist für Non Destructive Testing (NDT). Sein Unternehmen implementiert vollautomatische Testsysteme in vorhandene Produktionsprozesse.

Damit Zulieferer und Systemlieferant sicherstellen können, dass fehlerhafte Teile in der laufenden Fertigung verlässlich erkannt, rechtzeitig aus dem Prozess genommen und nicht an weiterverarbeitende Prozesse übergeben werden, stellt sich für den Fachmann die Frage: Was muss ein Prüfsystem leisten können, um die Vision „Null Fehler“ in eine realistische Zielvorgabe zu verwandeln?

„Auf jeden Fall mehr, als das Bauteil nur auf Risse oder Lunker zu überprüfen. Idealerweise sollte sich die Prüfung an der Funktionsfähigkeit des Teils und nicht nur an dessen äußerer Indikation bemessen.“ Soll heißen, dass ein Bauteil mit sichtbaren Schönheitsfehlern durchaus noch voll funktionsfähig sein kann und gar nicht aussortiert werden müsste, teurer Pseudoausschuss also vermieden werden könnte. Gleichermaßen könnte das Mängelrisiko erheblich reduziert werden, wenn innenliegende, von außen nicht erkennbare, aber funktionsbeeinträchtigende Defektursachen zuverlässig nachgewiesen und erkannt würden.

Innenliegende Fehler müssen erkannt werden

Köhler erklärt das am Beispiel der Einhärtetiefe einer Stahlwelle: „Hier muss ein Prüfverfahren auch unsichtbare Defekte erkennen, die für die Funktion des Bauteils relevant sind, sich aber nicht durch Riss, Einschluss oder ähnliche Störung im Gefüge zeigen.“ Doch bei herkömmlichen Verfahren bleiben innenliegende Fehler oft unerkannt. Die Stärke des Schadens wird damit nicht objektiv quantitativ bewertet, sondern erfolgt meist manuell und per Augenschein durch den Bediener – „der lieber ein Teil mehr aussortiert, als ein mangelhaftes auszuliefern“, bringt Technology-Manager Aschwin Maas vom niederländischen Gießerei-Unternehmen Cirex die gängige Qualitätsmanagement-Praxis in industriellen Produktionen auf den Punkt.

Um Kosten für Pseudoausschuss und nicht erkannte Produktfehler zu reduzieren, hat Maas in der Cirex-Ventilkipphebelproduktion die Testmethode Quasar PCRT (Process Compensated Resonance Testing) des US-Herstellers Magnaflux implementiert. Diese nach ASTM-E2534–10 zertifizierte prozesskompensierte Resonanzprüfung kombiniert die Vorteile der Resonanz-Ultraspektroskopie (RUSPEC) zur Prüfung der Materialelastizität mit der Vibration Pattern Recognition (VIPR) zur Analyse von Bauteilschäden.

Dabei werden der Körperschall des Prüflings erfasst, die Schwingungsresonanzen analysiert und diese mit den Ergebnisdaten bekannter IO- und NIO-Teile (In Ordnung/Nicht in Ordnung) verglichen. So können selbst in aufwendigen Produktionsprozessen Funktionsbeeinträchtigungen und Schadenstärke eines Bauteils überprüft, quantitativ bewertet und dokumentiert werden.

Das zentrale Element der komplett in den Produktionsablauf integrierten Quasar-PCTR-Prüfung ist das Sortiermodul, welches eine Definition der Resonanzmuster der IO-Prüflinge enthält. Weltweit hat Quasar PCRT laut Hersteller inzwischen mehr als 150 Mio. Bauteile in der der Gieß-, Schmiede- und Sintertechnik sowie Löt- und Schweißverbindungen erfolgreich getestet. Die US-Flugaufsichtsbehörde FAA z. B. hat die Methode zur Übertemperaturprüfung von Turbinenschaufeln zugelassen. Thyssen Krupp Presta Steering testet damit Lenkungskomponenten. PCRT wird hauptsächlich in der Automobil-, Luftfahrttechnik und Turbinenindustrie eingesetzt.

Ein Beitrag von: