Neue Brautechnik verbraucht weniger Energie und Hefe

Bier lässt sich nach einem veränderten Bauverfahren der TU München auch mit viel weniger Energie produzieren. Aber es schmeckt genauso gut wie das traditionelle Bräu.

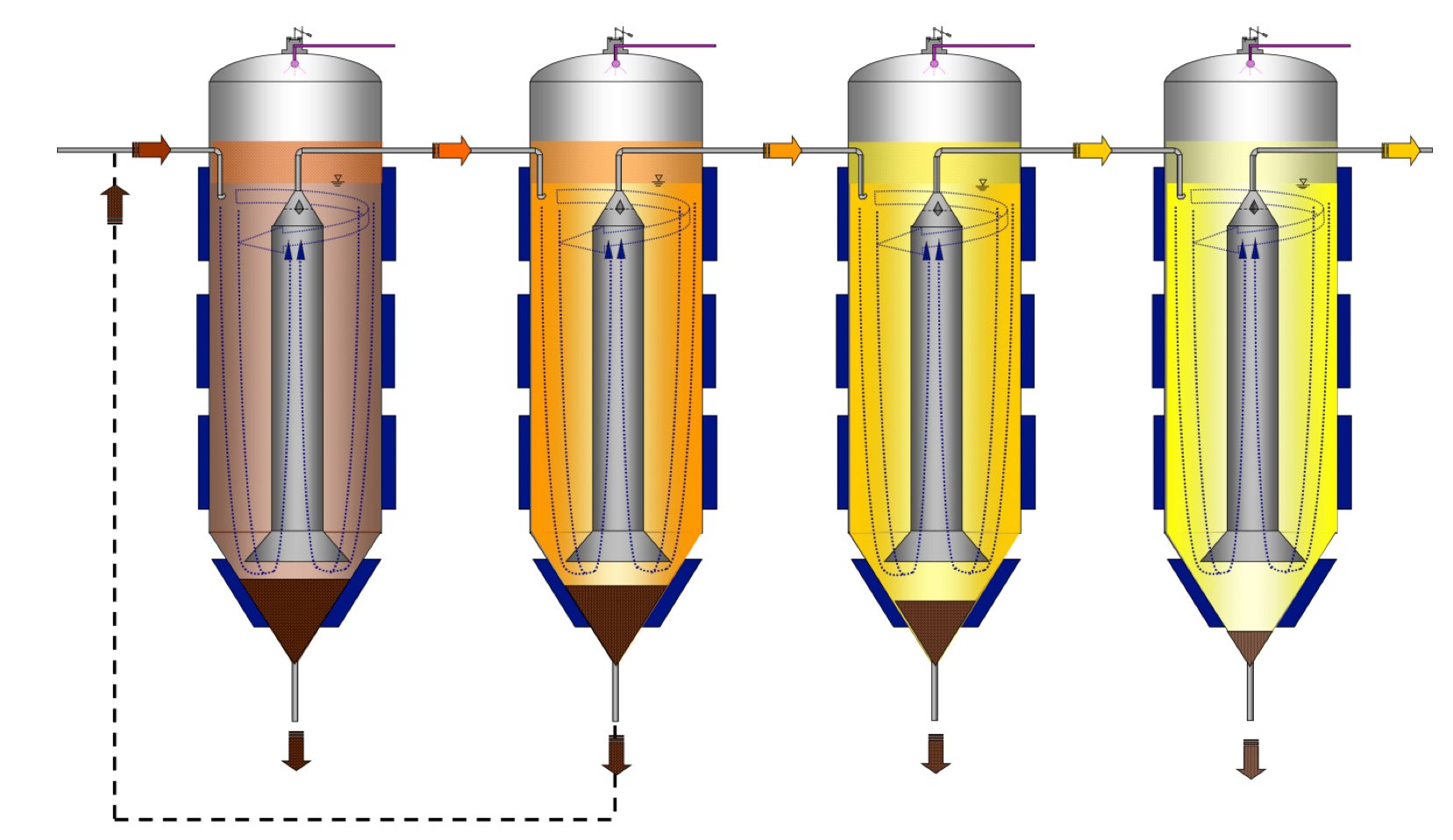

In dieser Anlage wird das neue Gärverfahren der TU München erprobt, das deutlich weniger Energie und Rohstoffe verbraucht.

Foto: TU München/K. Müller-Auffermann

Konrad Müller-Auffermann ist Wissenschaftler. Und er braut Bier. Was kein Widerspruch ist. Müller-Auffermann ist Brauingenieur und arbeitet am Forschungszentrum Weihenstephan für Brau- und Lebensmittelqualität in Freising der Technischen Universität München. In dieser Eigenschaft hat er ein Verfahren entwickelt, mit dem die Brauer eine Menge Energie, Wasser und Reinigungsmittel einsparen können.

Bier brauen ist ein diskontinuierlicher Prozess. Nach langer Vorbehandlung von Wasser, Hopfen und Malz entsteht die so genannte Anstellwürze, die mit Hefe versetzt wird. Das Gemisch landet in meist riesigen Edelstahltanks, in denen die Gärung stattfindet, bei der die Hefen Zucker in Alkohol verwandeln. Außerdem entsteht Kohlendioxid. Das dauert bis zu sechs Wochen.

Das Kühlen verbraucht viel Energie

Dann wird das entstandene Bier ein letztes Mal gefiltert und abgefüllt. Der Tank muss dann sorgfältig gereinigt werden, ehe der nächste Gärprozess stattfinden kann. Nicht zuletzt gehen dabei große Mengen an wertvoller Hefe verloren. Außerdem kann der Tank tagelang nicht zur Produktion genutzt werden. Dieser Prozess ist sehr energieintensiv, weil das Bier in den unterschiedlichen Produktionsschritten immer wieder gekühlt werden muss. Zudem verbrauchen die Pumpen, die die Tanks befüllen und leeren, sehr viel Strom.

Kontinuierliche Gärung: Das Produkt fließt von links nach rechts. Alle Tanks sind während des mehrwöchigen Betriebes permanent befüllt, wobei z.B. Sedimente wie Hefe wiederverwendet werden könne.

Quelle: TU München/K. Auffermann-Müller

Müller-Auffermann hat einen kontinuierlich ablaufenden Produktionsprozess entwickelt. Statt eines zentralen Gärtanks setzt er fünf bis sechs kleinere ein, die kaskadenartig miteinander verbunden sind. In den Tanks befinden sich Leitrohre, durch die die Flüssigkeit durch den Druck des Kohlendioxids, das bei der Gärung entsteht, in den jeweils nächsten Tank gepresst wird. Die Hefe, die sich im unteren Bereich der Tanks absetzt, kann abgezogen und wieder verwendet werden.

Die Studenten lieben es

„Das Bier schmeckt astrein“, versichert Müller-Auffermann. Das wissen nicht nur seine Studenten zu schätzen. Pro Woche produziert er 350 Liter. „Das meiste geht allerdings für Analysen drauf“, sagt er. Am 31. Mai war die Anlage seit 51 Tagen in Betrieb. Der Brauforscher rechnet damit, dass der kontinuierliche Prozess mehrere Monate dauern kann, ehe eine Reinigung nötig wird. Wie viel Energie sich einsparen lässt kann er nicht sagen. „Das hängt von der verwendeten Brautechnik ab“, sagt er.

Wenige Meter vom Institut entfernt befindet sich mit Weihenstephan die älteste Brauerei der Welt: Sie feiert 2040 ihren 1000. Geburtstag. „Die sind voll in unsere Forschung einbezogen“, sagt Müller-Auffermann. „Wenn wir neue Brauhefe, brauchen gehen wir einfach mal schnell rüber.“

Ein Beitrag von: