Maschinen effizienter machen

Die Energiewende erhöht den Druck, die Produktion nachhaltig effizienter zu gestalten. Neue Technologien erlauben jetzt, die Wettbewerbsfähigkeit deutlich zu verbessern. Der Schlüssel liegt in der gezielten Aufbereitung von Maschinendaten – und in entsprechender Führung der Mitarbeiter.

Einen um 20 % gesteigerten Teileausstoß verkündete laut Softwareanbieter Forcam, Friedrichshafen, die Presswerksparte von Audi durch die kontinuierliche Leistungsmessung an Maschinen. „Mit anderen Unternehmen konnten wir ähnliche Erfolge erzielen“, sagte Franz Gruber, Geschäftsführer von Forcam, gegenüber den VDI nachrichten. Anlässlich des Fertigungsinformationstages (FIT) berichteten Anwender in Ingolstadt kürzlich, wie der Einsatz solcher Manufacturing Execution Systems (MES) bzw. Shop-Floor-Systeme zum Erfolg wird. Das Besondere: Die Leistung von Maschinen und Anlagen wird mit Internettechnik in Echtzeit gemessen.

„Schon allein die Ankündigung einer MES-Einführung bringt eine Produktivitätssteigerung von 10 %“, stellte Robert Stöhr, Geschäftsführer von MSR Technologies in Laupheim, dazu kritisch fest. Dennoch wurde schnell klar, dass zeitnahe Daten aus der Produktion dem Unternehmen nur dann klare Vorteile bringen, wenn Management und Mitarbeiter an einem Strang ziehen. Gegenüber etablierten Informationsketten verspricht die Dokumentation und individuelle Aufbereitung der Daten – vom Maschinenbediener über Gruppenleiter oder Meister bis hin zur Geschäftsführung – eine deutliche Verbesserung der Produktion.

Mittelstand zunehmend an Managementsystemen für Maschinen interessiert

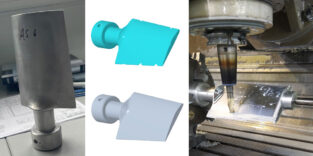

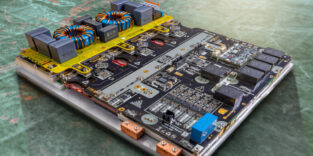

Generell scheint das Interesse an Managementsystemen für die Produktion auch im Mittelstand zuzunehmen. Beim FIT 2011 wurde den etwa 200 Führungskräften schnell deutlich, dass sich Maschineninformationen inzwischen recht einfach in IT-Lösungen für das Fabrikmanagement einbinden lassen. Elektrische Klemmen mit integrierter Elektronik werden dazu z. B. auch an ältere Maschinen angeschlossen und per Ethernet-Kabel in die IT-Struktur eingebunden. Sie liefern dann automatisch Statusmeldungen von der Maschine. Neuere Maschinensteuerungen wie die S7 von Siemens kommunizieren dagegen bei Forcam direkt mit Shop-Floor-Technologie.

Als guter Weg, die Shop-Floor-Strategie umzusetzen, erwies sich bei vielen Anwendern die Konzentration auf einzelne Bereiche, die Kernherausforderungen der Arbeitsprozesse beinhalten. Dabei sorge eine klare Fertigungsstruktur dafür, dass aus den Daten wirklich nützliche Erkenntnisse gezogen werden.

Beim Filterhersteller Mann+Hummel wurden z. B. alle Anlagen im Rahmen des Produktivitätsmanagements Schritt für Schritt gewartet, nachgerüstet und mit neuem Schutzanstrich versehen. Heinz Adams, Leiter im Bereich Teilefertigung, stellte dazu fest: „Der lichtgrüne Anstrich war für uns und für die Mitarbeiter ein äußeres Zeichen der Erneuerung. Deshalb war es auch wichtig, nur Maschinen, die technisch in einwandfreien Zustand gebracht wurden, neu zu gestalten.“ Inzwischen seien alle Anlagen in die MES-Lösung eingebunden. Im Gegensatz zur manuellen Erfassung von Anlagennutzungsdaten, wo Kurzzeitstörungen zuvor gar nicht erfasst wurden, liefere nun eine übersichtliche Visualisierung jederzeit eine schnelle Übersicht der Anlagenzustände.

Gezieltes Sammeln von Produktionsdaten als Schlüssel für effizientere Maschinen

Übertriebener Ehrgeiz beim Sammeln von Produktionsdaten ist allerdings ebenso wenig angebracht, wie das Sammeln ungenauer Informationen. Das bestätigten die Anwender aus eigener Erfahrung. „Wichtig ist es, anfangs nicht zu viele Anlagen einbinden zu wollen. Es hilft, sich schwerpunktbezogen auf störanfällige Anlagen zu konzentrieren“, stellte Adams fest. Statt durch die elektronische Erfassung eine Datenflut zu erzeugen, empfahl er, die Daten als Grundlage für Langzeitanalysen zu nutzen. Zudem bleibe das tägliche Gespräch mit dem Mitarbeiter vor Ort an der Maschine unerlässlich.

Auch in der Komponentenfertigung von Audi in Ingolstadt ist das Datenvolumen ein Thema. Dort sind inzwischen 100 Anlagen in der automatischen Betriebsdatenerfassung eingebunden und weitere 40 sollen bis September folgen. Stefan Wagner, Leiter der Fahrwerkfertigung, machte dazu deutlich: „Es liegen mehr Informationen vor, als wir wirklich nutzen. Da muss man schauen, was man wirklich braucht.“ Das gilt auch für die Störungsgründe, die in der Audi-Komponentenfertigung bereits standardisiert in der speicherprogrammierbaren Steuerung (SPS) abgelegt sind. Die richtige Auswahl erleichtere hier die Analyse.

Das ist auch bei MSR Technologies ein Thema. Stöhr bestätigte: „Wenn 8 % der Störungen ,sonstige Fehler’ sind, ist das zu viel.“ Um die richtigen Schlüsse ziehen zu können, müsse das genau differenziert werden.

Mittels Manufacturing Execution Systems (MES) Übeltäter unter den Maschinen identifizieren

Zum Umgang mit Informationen aus der Fertigung stellte Stöhr fest, dass sein Unternehmen MES gezielt dazu nutze, Übeltäter unter den Maschinen zu identifizieren, welche den Schnitt bei der Gesamtanlageneffektivität herunterzögen. Die Anlagen, die als Engpass identifiziert sind, werden online über den Leitstand überwacht, um der nachfolgenden Wertschöpfungskette einen höheren Leistungsgrad zu ermöglichen.

Wie bei vielen IT-Projekten gibt es aber auch bei der Betriebsdatenerfassung (BDE) und OEE-Leistungsanalyse und -optimierung im MES einen wesentlichen Knackpunkt: Die Mitarbeiter müssen mitziehen. Einhelliger Tenor dazu war in Ingolstadt, dass das Management hier als Vorbild gelten müsse und den Prozess für alle Beteiligten transparent gestalten müsse. Forcam-Geschäftsführer Gruber sieht den Führungsstil „Coaching“ dafür als ideal an. Die Unternehmensleitung müsse als Vorbild voran gehen. Die Orientierung auf die Problemlösungen erfordere dabei die Fähigkeit zum „Beobachten“, d. h. eine Schwachstelle zunächst möglichst genau – ohne vorschnelle Bewertung – zu beschreiben.

Auch für Adams von Mann+Hummel ist der Umgang mit den Erkenntnissen aus den MES-Daten wesentlich für den Erfolg. „Bei der Umstellung auf MES erhöhen sich die erfassten Anlagenstörungszeiten – nicht die tatsächlichen“, mahnte er. Man sei daher nicht auf einmal schlechter, sondern nur transparenter. Wesentlich sei daher bei Mann+Hummel eine tägliche Arbeitsplatzbesprechung an einer ausgewählten Anlage.

Auch die frühzeitige Einbeziehung des Betriebsrates wurde in diesem Zusammenhang insbesondere von Audi hervorgehoben. Aber selbst wenn diese Hürde genommen ist, ist die MES-Einführung kein Selbstläufer. MSR-Geschäftsführer Stöhr: „Auf Meisterebene drohte die Einführung bei uns immer wieder einzuschlafen und musste vom Management kontinuierlich unterstützt werden.“ Er stellte zudem kritisch fest: „Allein zur Kontrolle des Mitarbeiters bedarf es keiner MES-Applikation“, da dies ohne Änderung von Struktur und Vorgehensweise nur geringe Produktivitätsfortschritte bringe.

Ähnlich bewertete in Ingolstadt auch Wilhelm Goschy von der Staufen AG den wichtigsten Erfolgsfaktor: „Prozess-Exzellenz setzt Führungs-Exzellenz voraus“, brachte er es auf den Punkt.

Ein Beitrag von: