Anspruchsvolle Audimax-Betonage klappt mit Standard-Schalsystemen

Die außergewöhnliche Architektur des größten Hörsaals der Universität Heidelberg stellte knifflige Aufgaben bei der Realisierung des Gebäudes.

Der Bau des Audimax stellte die Mitarbeiter des Bauunternehmens vor zahlreiche Aufgaben. Zu den anspruchsvolleren gehörten die schrägen Böden der Hörsäle.

Foto: Noe

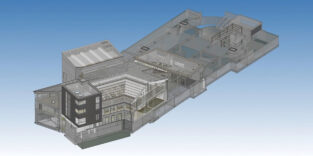

Die gemeinnützige Klaus-Tschira-Stiftung baut für die Universität Heidelberg einen zentralen Ort für Lehre und Dialog. Da der Neubau mit ca. 900 Plätzen den größten Hörsaal der gesamten Universität besitzen wird, trägt er den Namen Audimax (und wird im Original mit „großem“ X geschrieben). Das Gebäude entsteht als „neue Mitte“ auf dem Campus „Im Neuenheimer Feld“ und beherbergt darüber hinaus zwei Hörsäle mit insgesamt etwa 500 Plätzen, Büros, mehreren Seminar- und Lernräumen sowie eine ca. 3.300 Quadratmeter große Bibliothek.

Lichtdurchfluteter Quader scheint über einem Sockel zu schweben

Insgesamt umfasst das Gebäude eine Nutzfläche von 8.700 Quadratmeter und erstreckt sich über zwei unterirdische und vier oberirdische Geschosse sowie ein Staffelgeschoss. Von außen betrachtet wirkt es wie ein lichtdurchfluteter Quader, der über einem Sockel mit zwei Rampen schwebt.

Die daraus resultierende komplexe Geometrie stellte die Mitarbeiter der Firma Peter Gross (Niederlassung Kaiserslautern), die die Rohbauarbeiten ausführte, immer wieder vor Herausforderungen. Bauleiterin Asie Kezhova und Polier Eric Beuthen entschieden, das Projekt mit Systemen von Noe-Schaltechnik in Angriff zu nehmen, mit denen sie in den letzten Jahren gute Erfahrungen gemacht hatten.

Rampe als besondere Herausforderung

Eine der Herausforderungen waren unter anderem die Böden des 32 Meter langen Audimax und der Hörsäle. Damit hier die Zuhörerbänke nach hinten ansteigend angeordnet werden können, ist der Boden als Rampe mit 21 Grad Steigung ausgebildet, sodass er im hinteren Bereich des Saals etwa 12 Meter höher liegt als im vorderen. Das bedeutete, dass die Belegschaft der Baustelle eine Fläche in 12 Meter Höhe zu betonieren hatte, die noch dazu geneigt ist.

Zunächst musste in 5 Meter Höhe eine sichere, provisorische Plattform errichtet werden, auf die dann die H20-Deckenschalung von Noe mit der erforderlichen Neigung gestellt werden konnte. Die H20-Trägerkonstruktion inclusive aufliegender Schaltafeln werden von Euro-Deckenstützen in Position gehalten und haben den Vorteil, dass sich ihre Höhe flexibel variieren lässt. So war es den Mitarbeitern der Firma Peter Gross möglich, die schräge Fläche des Audimax effizient und sicher zu schalen. Ähnlich gingen sie auch in den beiden anderen Hörsälen vor.

Große Spannweiten erfordern mehrere Unterzüge zur Lastabtragung

Doch sobald der Beton ausgehärtet war, wurde der Polier Eric Beuthen vor eine weitere Herausforderung gestellt: Da in den Hörsälen und im Audimax große Spannweiten überbrückt werden müssen, sind für die Lastabtragung der darüberliegenden Decke mehrere Unterzüge erforderlich. Hinzu kommt, dass das Audimax an manchen Stellen eine Raumhöhe von knapp 6,50 Meter hat.

Um unter diesen Voraussetzungen die Unterzüge betonieren zu können, nutzten die Verantwortlichen Stützentürme des Typs NOEprop. Bei ihnen handelt es sich um ein turmähnliches Traggerüst, dass sich aus Rahmen und Aussteifern zusammensetzt. Diese verleihen dem System hohe Flexibilität und ermöglichen es – je nach Kombination – eine Höhe von bis zu 15,20 Meter zu überwinden.

Da die Elemente aus Aluminium bestehen, sind sie verhältnismäßig leicht, haben aber eine Tragkraft von bis zu 160 kN pro Stütze. Auf sie wurde die Deckenschalung – in Form von H20-Trägern und einem Schalbelag – direkt auf die Deckenstützen aufgelegt. Da diese jedoch zum Teil auf der geneigten Fläche des Audimax-Bodens standen, musste unter den Stützen ein Ausgleich mittels eines Holzkeils eingebaut werden.

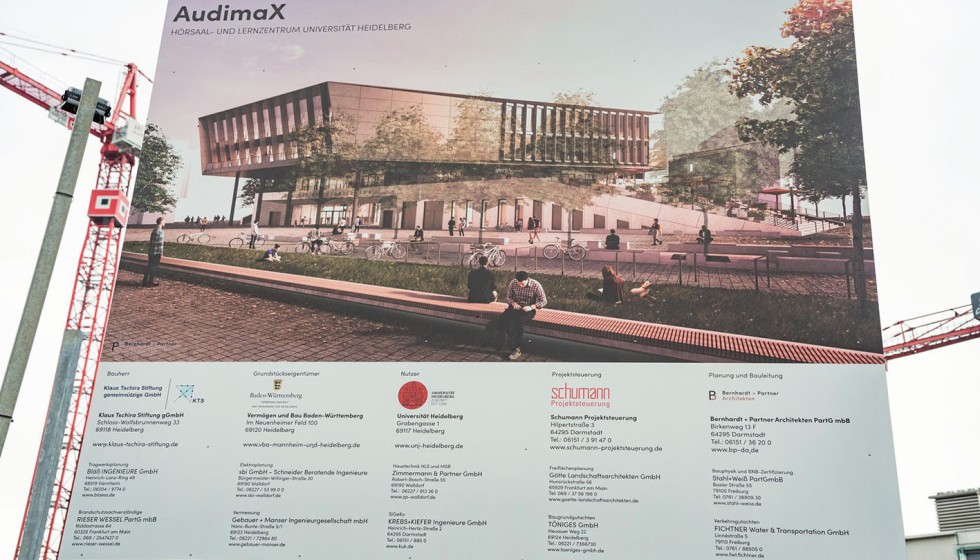

Einen zentralen Ort für Lehre und Dialog soll das neue Audimax an der Universität Heidelberg bilden.

Foto: Noe

Auskragende Decken

Dritte Herausforderung waren die Auskragungen. Das Audimax befindet sich im Untergeschoss des Gebäudes. Um den eingangs beschriebenen Eindruck eines schwebenden Quaders zu schaffen, ist es erforderlich, dass die Fassade im Erdgeschoss um circa drei Meter zurückspringt und ab dem ersten Obergeschoss aufwärts um acht Meter auskragt.

Was in der Schnittzeichnung relativ harmlos aussieht, war schalungstechnisch höchst anspruchsvoll. Denn aufgrund dieser Vor- und Rücksprünge musste an manchen Stellen die Last der Schalung und des frischen Betons über mehrere Geschosse hinweg abgefangen und in den Boden des Audimax geleitet werden – der ja wie oben beschrieben eine Neigung von 21 Grad hat.

Um diese knifflige Aufgabe zu lösen, griffen der Polier und die Bauleitung auf eine Kombination von gleich drei verschiedenen Standardsystemen zurück, indem sie Deckenschalung und Stützentürmen durch das NOEtec-Baukastensystem ergänzten, das in der Regel für Ingenieurbauten, wie zum Beispiel Tunnel, verwendet wird. Ein Grund dafür ist unter anderem, dass es extrem flexibel ist und sich durch eine hohe Tragfähigkeit auszeichnet.

Der große Hörsaal ist 32 Meter lang. In Kombination mit der Neigung hat dies zur Folge, dass der Boden im hinteren Bereich des Raums rund 12 Meter höher liegt als im vorderen.

Foto: Noe

Über mehrere Stockwerke

Um den Schalungsaufbau in diesem Bereich nachvollziehen zu können, sollte man die Konstruktion von unten nach oben hin betrachten, beginnend mit dem Fußboden des Audimax. Im Bereich der Auskragung musste er die Last des Betons, der Schalung und des Aufbaus aufnehmen, der zur Überbrückung der beiden Stockwerke erforderlich war. Hier fertigte die Baustellenmannschaft einen ein Meter breiten temporären Betonsockel, mit dessen Hilfe die Schräge des Audimax-Bodens ausgeglichen und ein sicherer Stand gewährleistet wurde. Auf diesen stellten sie einen sieben Meter hohen Turm, der bis zur Fußbodenebene des Erdgeschosses reichte. Mit Hilfe der NOEtec-Elemente wurde eine ebene Fläche geschaffen, auf die die Deckenschalung gestellt wurde.

Hierzu fixierte die Mannschaft von Peter Gross mehrere Träger sowohl mit der Decke als auch mit dem Turm. Dank dieser Unterkonstruktion war es nun möglich, mithilfe von H20-Elementen und Schalbrettern eine ebene Fläche zu schaffen, auf der die eigentliche Deckenschalung errichtet werden konnte.

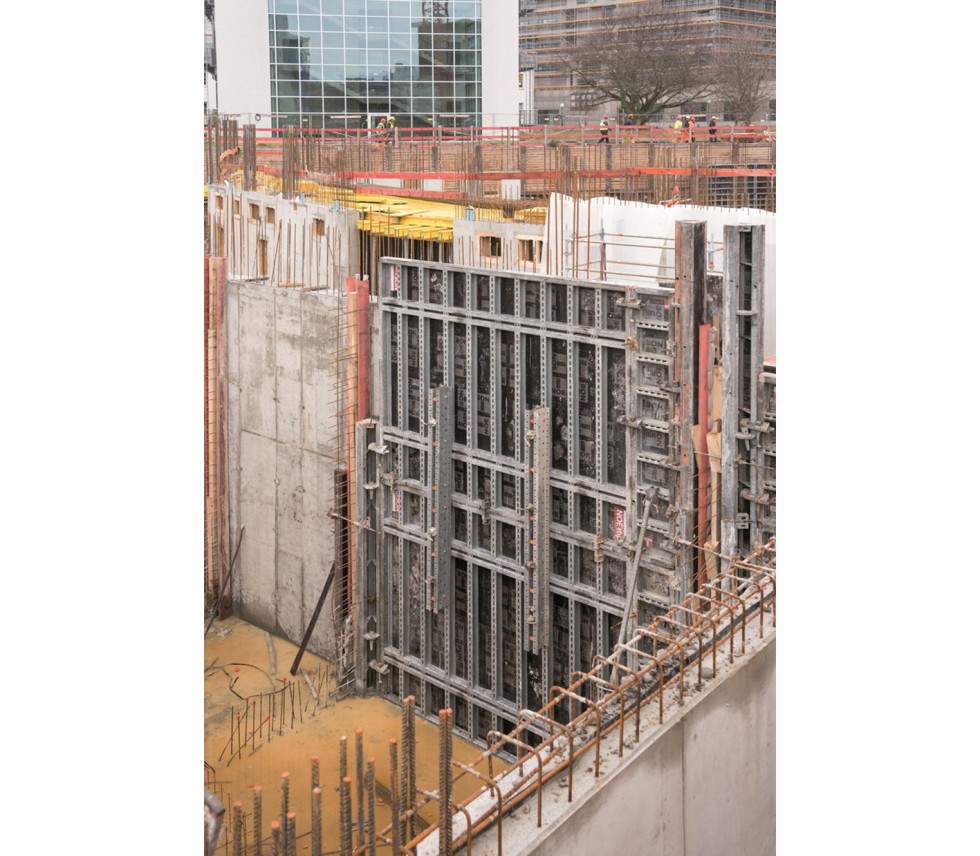

Die Errichtung von sehr hohen Wänden gehörte zu den kleineren Herausforderungen, die das Objekt für das Baustellenteam bereithielt.

Foto: Noe

Schalsysteme gekonnt kombiniert

Mithilfe der Kombination von Standardsystemen ließ sich so ein teurer und zeitaufwendiger Sonderschalungsbau vermeiden. Das Beispiel zeigt, wie wichtig es ist, Systeme zu nutzen, die sich gut miteinander kombinieren lassen, und Fachleute zu haben, die wissen, wie dies umzusetzen ist, um anspruchsvolle Bauaufgaben sicher und wirtschaftlich zu erfüllen.

Die schrägen Böden der Hörsäle wurden mithilfe von Schaltafeln, H20-Trägern und Euro-Deckenstützen betoniert. Hierbei nutzen die Baustellenmitarbeiter, dass sich die Deckenstützen in der gewünschten Höhe einstellen lassen.

Foto: Noe

Empfehlung der Redaktion – das könnte Sie auch interessieren:

- Nichts mehr verpassen: Hier geht‘s zur Anmeldung für den Bauingenieur-Newsletter…

- Wichtige Abkürzungen aus der Baubranche

- Weitere Beiträge zu aktuellen Ingenieurbauwerken

- Aktuelle Beiträge aus der Rubrik Baustoffe

- Rechenzentrum: Größtes 3D-Druck-Gebäude Europas entsteht in Heidelberg

- Energie- und Zukunfts(?)speicher; Betondecke für die Riesen-Thermoskanne in Heidelberg

- Kreislaufwirtschaft: Heidelberg will Baustoffe-Schätze der Stadt heben

- Schalung: Ein Meisterwerk aus Sichtbeton

- Materialentwicklung: Tempo beim Schalungsbau

- Rückbau: Schalungen unterstützen Abbrucharbeiten