Flugzeugbau: Zukunftsthema Titan

Der Leichtbauwerkstoff Titan gilt im Flugzeugbau insbesondere in Verbindung mit kohlenstofffaser-verstärkten Verbundwerkstoffen als vielversprechendes Zukunftsthema. Ingenieure müssen aber die Produktion von Bauteilen aus diesem Metall sicherstellen. Lohnende Forschungsfelder tun sich deshalb rund um die Verarbeitung des Werkstoffes auf.

„Wir werden niemals ein Flugzeug zu 100 % aus kohlenstofffaserverstärkten Verbundwerkstoffen bauen können. Man braucht dazu den Werkstoff Titan“, betonte Dieter Meiners, Leiter Operations bei Premium Aerotec, Augsburg, kürzlich auf der Konferenz „New Manufacturing Technologies in Aerospace Industries“ in Hannover. In Titan und kohlenstofffaserverstärkten Kunststoffen (CFK) sah er „zwei Werkstoffe, die zusammen gehören“. Insbesondere sei die Differenz ihrer galvanischen Potenziale gering, was gute Korrosionsbeständigkeit gewährleiste. Beide Werkstoffe besitzen zudem laut Meiners einen ähnlichen thermischen Ausdehnungskoeffizienten.

„Der Titan-Anteil im Flugzeugbau wird sicherlich noch einmal zunehmen, da Aluminium in Kombination mit CFK korrodieren kann“, unterstrich auch Martin Kapp, Vorsitzender des Vereins Deutscher Werkzeugmaschinenfabriken (VDW), Frankfurt am Main. Er habe bei der Zerspanung des traditionellen Leichtbaumetalls Aluminium bereits „rückläufige Tendenzen registriert, wenn auch auf hohem Niveau“.

Titan ist Aluminium in puncto mechanische Eigenschaften überlegen

Das zunehmende Interesse am Werkstoff Titan führte Meiners auf seine Überlegenheit gegenüber Aluminium bei wichtigen mechanischen Eigenschaften zurück. Titan weise sowohl eine deutlich höhere Bruchzähigkeit als auch eine höhere Zugfestigkeit auf und sei im direkten Vergleich erheblich besser schweißbar. Allerdings, so der Werkstoffexperte, gibt es eine Reihe von technischen Herausforderungen bei der Verarbeitung von Titan. So sei das Metall aufgrund seines geringen Elastizitätsmoduls und seiner hohen Warmfestigkeit besonders zäh und deshalb schwer zu zerspanen.

Dies macht nach Ansicht von Kapp zunehmend eine Vernetzung mit den Unternehmen des Werkzeugmaschinenbaus nötig. „Werkzeugmaschinenbauer werden eine große Rolle spielen, und zwar, weil sie nicht nur als Maschinenlieferant – wie in der Vergangenheit – gesehen werden, sondern auch als Entwicklungspartner“, sagte der VDW-Vorsitzende in Hannover.

Stand der Technik in der Luftfahrtindustrie sind für den Werkstoff Titan Zerspanungsraten von rund 95 % bei Großteilen, so Meiners. Es blieben also nur 5 % des Rohmaterials übrig. Diese hohen Zerspanungsraten sind auch dadurch bedingt, dass in der Branche aus dem Vollen gefräst wird, u. a. um ein möglichst homogenes Bauteil zu erhalten. Hohe Zerspankräfte, so Meiners, schaden Bauteil und Werkzeug gleichermaßen und verursachen einen unerwünschten Effekt, das „Rattern“. Dieses hochfrequente Hin- und Herrutschen der Werkzeugspitze auf dem Bauteil hinterlässt sichtbare Riefen. „Es sind deutliche Anstrengungen zur Verbesserung nötig“, forderte Meiners. Dies hoffe man nun durch extrem steife Maschinen mit hohem Dämpfungsvermögen in den Griff zu bekommen. Im Juli 2012 wolle Premium Aerotec am Standort Varel/Niedersachsen eine Maschine aufstellen, die einen elektromechanischen Ausgleich vornehme. „Alle Kräfte und Biegemomente bleiben in der Maschine und werden nicht in das Fundament geleitet“, beschrieb Meiners das Prinzip.

Als große Herausforderung sah der Werkstoffexperte zudem die Wärmeabfuhr während des Schneidvorgangs. Aufgrund der geringen Wärmeleitfähigkeit von Titan sei die thermische Belastung während des Schneidens hoch. Die Dauer des Schneidvorgangs betrage deshalb nach jetzigem Stand das 25-fache von Aluminium. So werde bei einer Aluminium-Knetlegierung ein Spanvolumen von rund 3300 cm3/min erzielt, bei einer Titanlegierung hingegen nur rund 127 cm3/min. „Die Kühlung ist für mich das Thema der Zukunft“, betonte Meiners. Anstelle der üblichen Kühlflüssigkeit könne etwa eine Schneidkühlung durch flüssigen Stickstoff den Zerspanvorgang erheblich verkürzen. Erste Tests mit kryogenen Kühlsystemen seien positiv verlaufen.

Titan ist zehnmal teurer als Aluminium

Die mit rund 30 $/kg zehnfachen Materialkosten von Titan gegenüber Aluminium zwingen die Branche laut Meiners jedoch „genau nachzudenken, wo man den Werkstoff Titan einsetzt“. „Die Hersteller verlangen einen hohen Preis“, bestätigte auch August Henningsen, Vorstandsvorsitzender Lufthansa Technik, Hamburg.

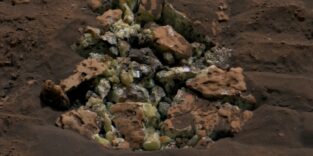

Es sei deshalb oft attraktiver, ein beschädigtes Teil zu reparieren, als es durch ein neues auszutauschen. Eine an die Technik des Flickens angelehnte Möglichkeit besteht, so der Flugzeugexperte, in dem vollautomatischen Verfahren „patch repair“. Zunächst werde dabei die defekte Stelle einer Maschinenkomponente geometrisch erfasst und ausgeschnitten. In einem zweiten Schritt werde dann aus einem Rohmaterialblock der gewünschten Qualität eine Kopie des Ausschnitts – der Flicken – gefertigt und anschließend im Originalbauteil verschweißt. Neben der Reduzierung der Materialkosten bestehe ein wesentlicher Vorteil dieser Methode darin, dass vor Ort anstelle von vielen spezifischen Teilen nur wenige Rohmaterialblöcke benötigt werden.

Ein Beitrag von: