Virtual Reality spürt Fehler bei der Montage auf

Gerade in der Montage als letztem Schritt in der Wertschöpfungskette können zu spät erkannte Fehler zu teurem Ausschuss führen. Mittels intelligenter Lösungen auf der Basis von 3-D-CAD und Virtual Reality lassen sich solche Verlustraten senken, wie Entwicklungen des Magdeburger Fraunhofer-Instituts für Fabrikbetrieb und -automatisierung IFF zeigen.

Senkung der Verlustrate durch VR.

Foto: zf

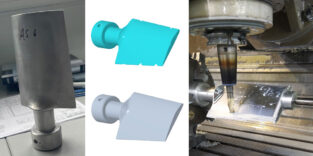

Gegen den „Fehlerteufel“ bei der Montage haben Forscher am Fraunhofer-Institut für Fabrikbetrieb und -automatisierung IFF in Magdeburg gleich zwei neue Systeme parat: Zum einen das visuelle Assistenzsystem, welches Monteure während des Arbeitsprozesses in Echtzeit anleiten und Arbeitsergebnisse prüfen kann. Im Einsatz ist es bereits bei der Kolbus GmbH in Rahden, einem Hersteller von Buchbindermaschinen, wo zahlreiche Rohteile mittels CNC-Bearbeitungszentren gefertigt werden.

Denn falsch montierte individuelle Spannsysteme für die Rohteile können dort schnell zu Ausschuss und Maschinenstillstand führen. Bislang bauten die Mitarbeiter diese Spannsysteme noch anhand von Screenshots der digitalen Baupläne. In einem Probelauf wurde aufwendig geprüft, ob der Mitarbeiter die 20 bis 60 Einzelkomponenten an der richtigen Stelle befestigt hat.

Augmented Reality unterstützt die Montage visuell

„Bei der visuellen Unterstützung durch Augmented Reality wird die reale Montagesituation bei Kolbus nun jeweils mit digitalen CAD-Bauplänen virtuell überlagert und das sich daraus ergebende Gesamtbild auf einem Bildschirm dargestellt“, betont Dirk Berndt, Geschäftsfeldleiter Mess- und Prüftechnik am IFF. So erfährt der Werker jetzt genau, wohin welches Bauteil wie montiert werden muss sowie die optimale Montagereihenfolge.

Denn eine automatische Prüfung von Anwesenheit, Richtigkeit und Position in der Montage ist vor allem bei zunehmend individualisierten Produkten nicht einfach. Da einzelne Anbauteile oder Halterungen oft an unterschiedlichen Stellen angebracht werden müssen, ist eine automatisierte Montage dann nicht wirtschaftlich. Stattdessen setzen die Hersteller bei zahlreichen Montageschritten auf Handarbeit. Schleichen sich dabei jedoch Fehler ein – wird etwa ein Winkel falsch herum oder nicht an der richtigen Position montiert – kann es später teuer werden.

Optisches Prüfsystem gleicht digitale Vorlage mit den montierten Bauteilen ab

Bisher kontrollieren Mitarbeiter meist noch anhand von Konstruktionszeichnungen, ob die einzelnen Anbauteile richtig angebracht wurden, oder die Hersteller setzen starre und unflexible Prüfsysteme ein, die das Bauteil über Vergleichsfotos kontrollieren. Dazu braucht es allerdings ein exakt baugleiches Teil für das Vorlagefoto: „Eine schwierige Sache, etwa wenn es sich um Einzelstücke handelt“, betont Prüftechnikexperte Berndt. Sein Team hat dazu eine weitere Prüftechnologie entwickelt, die auch bei Einzelstücken zuverlässig und wirtschaftlich funktionierten soll: „Das automatisierte optische Prüfsystem erstellt eine digitale Vorlage, mit der es die montierten Bauteile abgleicht. Fehler erkennt es zuverlässig“, ergänzt Steffen Sauer, Projektleiter am IFF.

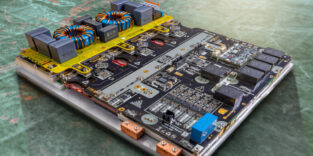

Ein automatisiertes Kamerasystem nimmt dazu zunächst Hunderte Fotos von einzelnen montierten Haltern, Tragelementen und Anbauteilen beispielsweise an der Innenseite einer Flugzeugrumpfschale auf. Parallel dazu erstellt die Software die gleichen Aufnahmen noch einmal mit einer virtuellen Kamera – sie fertigt quasi Fotos aus den Daten des digitalen Konstruktionsmodells. Die Aufnahmen von den realen Anbauteilen vergleicht das System mit den virtuellen Fotos. Bei Abweichungen – ist etwa ein Winkel falsch herum montiert – wird gewarnt und fehlerhaft montierte Bauteile am Bildschirm angezeigt. Alle Schritte laufen vollautomatisch ab.

Montage: Optisches Prüfsystem gewährleistet durchgängigen Produktionsprozess

„Neu an dem System ist, dass wir die Vorgaben aus den Konstruktionsmodellen in Bilder und 3-D-Daten umwandeln, die das System dann mit den realen Aufnahmen vergleichen kann“, betont Sauer. So gelinge ein durchgängiger Prozess von der Konstruktion bis zum fertig montierten Bauteil. Die Herausforderung habe vor allem darin gelegen, die virtuelle Kamera aufzubauen, die anhand der Konstruktionsmodelle das noch nicht existierende Bauteil fotografiert.

Ein Beitrag von: