Warum sehen Greifer bei BMW und Co. so seltsam aus?

Immer öfter weichen Greifer in Produktionsanlagen von bekannten Bauformen ab. Das hat einen guten Grund.

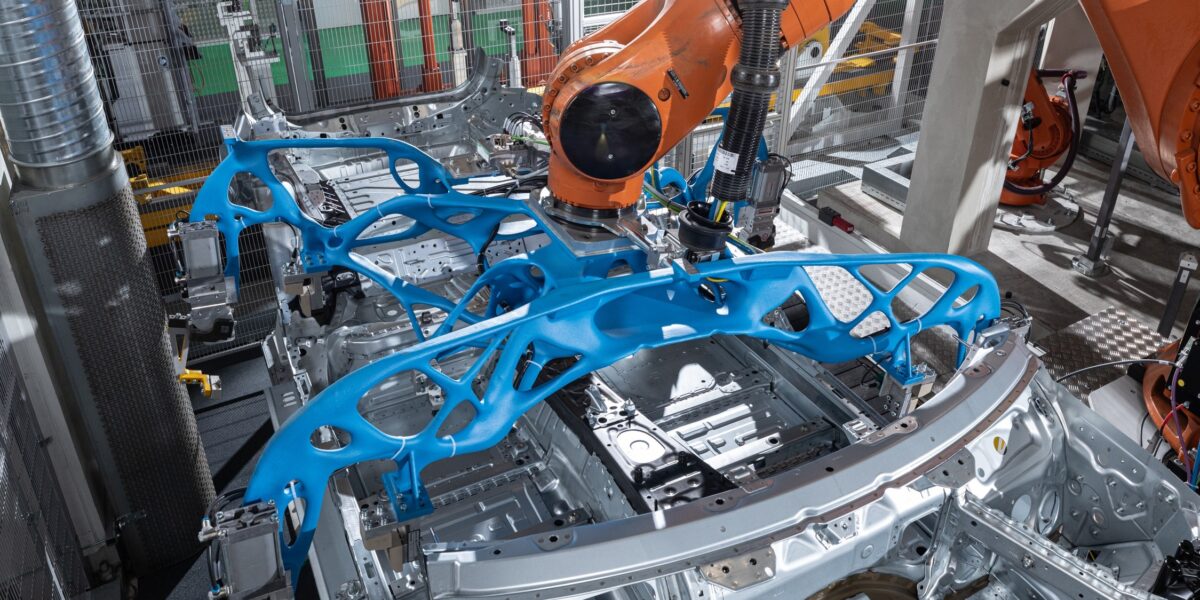

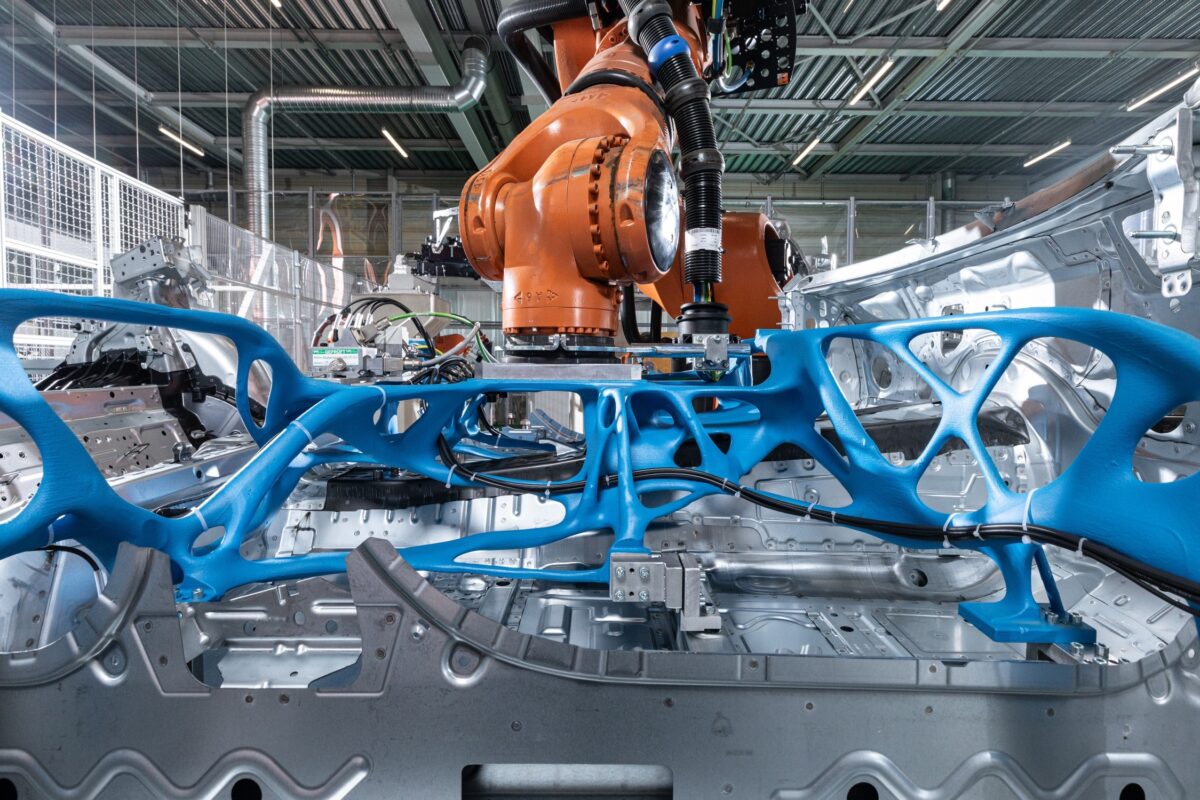

Der Roboter-Greifer (in Blau) bei BMW ist ganz seltsam geformt. Warum ist das so?

Foto: BMW Group

Seltsam sehen die Greifer aus, die bei Automobilhersteller BMW und anderen Unternehmen immer öfter im Einsatz sind. Die nach dem Vorbild der Natur geformten Bauteile werden aber aus einem guten Grund genauso per 3D-Druck erstellt. Denn je größer Bauteile sind, desto größer müssen auch entsprechende Greifer sein. Das Problem: Mit der Größe nimmt meist auch das Gewicht der Greifer zu. Roboter und Anlagen müssen also größer dimensioniert werden. Um die zusätzlichen Massen zu bewegen, wird zudem mehr Energie benötigt. Auch auf die Dynamik der Anlagen hat das alles negative Auswirkung.

Werden Greifer nach dem tatsächlichen Kraftfluss in ihrer Struktur optimiert, entstehen ungewohnte Formen. Die haben aber den Vorteil, dass weniger Material benötigt wird und die Masse der Greifer gegenüber herkömmlichen Bauformen reduziert werden kann. Gefertigt werden die Greifer dann per Additiver Fertigung, also mit einem 3D-Druckverfahren.

Inhaltsverzeichnis

- BMW entwickelt die Greifer in Oberschleißheim und nutzt sie im Leichtbauzentrum

- Großflächiges Greifer-Element

- Software hilft bei der Entwicklung bionischer Greifer

- Wie BMW den 3D-Druck von Greifern kontinuierlich verbessert

- 25 Prozent Gewichtsersparnis

- Auch im Stammwerk setzt BMW jetzt bionische Greifer ein

BMW entwickelt die Greifer in Oberschleißheim und nutzt sie im Leichtbauzentrum

Am „Additive Manufacturing Campus“ in Oberschleißheim entwickelt die BMW Group deshalb inzwischen neben kleineren Werkzeugen und Arbeitsmitteln auch große gewichtsoptimierte Roboter-Greifer, etwa für CFK-Dächer und ganze Bodengruppen. Dazu sagt, Jens Ertel, Leiter des Additive Manufacturing Campus: „Der vermehrte Einsatz von Additive Manufacturing im BMW Group Produktionssystem bringt zahlreiche Vorteile.

Wir sind damit zum Beispiel in der Lage, schnell, kostengünstig und flexibel selbst Produktionshilfsmittel und Handling-Greifer zu produzieren, die wir jederzeit individuell an die Bedürfnisse anpassen und dazu gewichtsoptimiert gestalten können. Weniger Gewicht ermöglicht höhere Geschwindigkeiten am Band, verkürzte Taktzeiten und reduzierte Kosten. Außerdem können mittelfristig kleinere Roboter eingesetzt werden, was ebenfalls CO2‑Emissionen und Kosten verringert.“

Großflächiges Greifer-Element

Jetzt gab der Automobilkonzern bekannt, dass das Landshuter Leichtbau- und Technologiezentrum der BMW Group schon seit einigen Jahren auch ein besonders großflächiges Greifer-Element nutzt, das im 3D-Druckverfahren entstanden ist. Mit rund 120 kg ist der Greifer für einen Roboter laut BMW deutlich leichter als bisherige Varianten. Er lasse sich in einer Druckzeit von lediglich 22 Stunden herstellen und kommt dann an einer Presse in der Fertigung von allen CFK-Dächern für die Modelle der BMW M GmbH zum Einsatz.

Zunächst bestückt dieser die Presse mit dem CFK-Rohmaterial. Für die Entnahme der fertigen Dächer wird der Greifer einfach um 180 Grad gedreht. Durch das geringere Eigengewicht des Greifers verlängere sich die Nutzungsdauer der Roboter. Gleichzeitig würden Verschleiß und Wartungsintervalle der Anlagen reduzierten, heißt es.

Siemens hat auf der Hannover Messe 2024 bionische Greifer vorgestelllt, die an Portalanlagen eingesetzt werden.

Foto: Martin Ciupek

Software hilft bei der Entwicklung bionischer Greifer

Ganz neu ist das Konzept allerdings nicht. Auch Forschungsinstitute und andere Unternehmen fertigen inzwischen bionische Greifer im 3D-Druck. Bereits 2022 hatte der Siemens-Konzern von der der zuvor 58 kg schweren Greiferlösung eines in der Automobilfertigung eingesetzten Handling-Roboters berichtet, dessen Gesamtmasse um 64 % reduziert werden konnte. Die Softwaresparte von Siemens habe dazu die gesamte Prozesskette von der Designoptimierung im CAD/CAM-System inklusive der Festigkeitsberechnung (FEM) bis hin zur additiven Fertigung in einer Lösung umgesetzt. „NX für AM“ heißt diese Lösung.

Mit den weiteren Software-Produkten ließen sich dabei sowohl die Produktionskosten als auch der CO2-Fußabdruck des Produkts im Vorfeld optimieren. Zuvor wurde der Greifer aus mehr als 660 Teilen zusammengesetzt. Durch die per 3D-Druck realisierbare Designfreiheit konnte demnach zusätzlich zur Gewichtsreduzierung auch die Montagezeit durch das Wegfallen komplexer Baugruppen um 80 Prozent verkürzt werden.

Auf der Hannover Messe 2024 zeigte Siemens bionische Greifer, die an Portalanlagen eingesetzt werden. Für Tony Hemmelgarn, CEO von Siemens Digital Industries Software, geht die Entwicklung künftig noch weiter. Künstliche Intelligenz soll nach dem Vorbild von ChatGPT Entwickler bei ihrer Arbeit unterstützen, die kein tiefgreifendes Wissen in der Festigkeitsberechnung mit FEM-Lösungen haben.

Wie BMW den 3D-Druck von Greifern kontinuierlich verbessert

Dennoch sieht Automobilhersteller BWM ein Alleinstellungsmerkmal seines Roboter-Greiferkonzeptes, das durch eine Kombination von zwei unterschiedlichen 3D-Druck-Verfahren gefertigt wird. Während die Vakuumgreifer und die Halter der Nadelgreifer zur Aufnahme des CFK-Rohmaterials mittels Selektiver Laser Sinterung (SLS) entstehen, werden die großflächige Dachschale und die Tragstruktur mittels Large Scale Printing (LSP) aufgebaut.

Wie der Name schon andeutet, lassen sich per LSP insbesondere großflächige Bauteile kostengünstig und nachhaltig produzieren. Dabei werden bei BMW zudem Spritzgussgranulat und recycelte Kunststoffe verwendet, auch CFK‑Reststoffe lassen sich nutzen und weiterverwerten. Im Vergleich zum Einsatz von Primärrohstoffen ist der CO2-Ausstoss bei der Herstellung des Greifers somit laut dem Automobilkonzern um mehr als 60% geringer.

Nach eigenen Angaben wurde im Sommer 2023 die jüngste, nochmals leichtere Greifer-Generation eingeführt. Dafür wurde das vorherige Greiferkonzept analysiert und topologisch optimiert – die Geburtsstunde für den bionischen Roboter-Greifer. Dieser kombiniert die Dachschale aus dem LSP-Drucker mit SLS-Saugern und einer bionisch optimierten Tragstuktur. Für diese wird im Sandguss eine Form mit gedruckten Kernen genutzt, mit der die filigran wirkende Aluminium-Struktur gegossen wird.

25 Prozent Gewichtsersparnis

Der neue Greifer spart im Vergleich zum Vorgänger weitere 25 Prozent Gewicht ein, dadurch kann der komplette Herstellungsprozess eines CFK-Dachs für den BMW M3 mit nur noch einem statt zuvor drei Robotern realisiert werden. Mittlerweile kommen im BMW Group Werk Landshut für alle CFK-Dächer Doppel-Greifer zum Einsatz, die mittels 3D-Druck individuell intern hergestellt wurden.

Auch im Karosseriebau setzt die BMW Group inzwischen auf mit Hilfe von 3D-Druck erstellte Greifer, beispielsweise bei der Montage von Türen im BMW Group Werk Regensburg. „Durch den Einsatz einer optimierten Tragstruktur aus dem 3D-Druck konnten wir beim Handling von Türelementen im Werk Regensburg die Steifigkeit des Greifers erhöhen und dabei gleichzeitig das Gewicht reduzieren. In Folgeprojekten können dadurch Roboter mit geringer Traglast zum Einsatz gebracht werden, was zur Kostenreduzierung beiträgt,“ erklärt Florian Riebel, Leiter der Türen- und Klappenproduktion in Regensburg.

Die bionisch geformten Greifer haben einige Vorteile.

Foto: BMW Group

Auch im Stammwerk setzt BMW jetzt bionische Greifer ein

Seit neustem werden auch im Stammwerk erste Exemplare eines bionischen Roboter-Greifers genutzt. Dort kann er die komplette Bodengruppe eines BMW i4 fassen und bewegen. Für den Greifer der Bodengruppe wird per 3D-Druck zunächst eine Sandgussform erstellt, die mit flüssigem Aluminium gefüllt wird. Der Träger ist in Bezug auf sein Gewicht und seine maximale Traglast optimiert und wiegt laut BMW mit allen zusätzlichen Anbauelementen lediglich 110 Kilogramm. Damit ist er rund 30 Prozent leichter als das vorherige, konventionelle Modell. Die Gewichtsreduzierung ermöglicht mittelfristig den Einsatz kleinerer und leichterer Schwerlastroboter, die weniger Energie benötigen und damit die CO2‑Emissionen reduzieren.

Markus Lehmann, Leiter Anlagentechnik und Robotik im BMW Group Werk München verdeutlicht: „Im Werk München bauen wir den Einsatz von additiv gefertigten Produktionshilfsmitteln kontinuierlich weiter aus. Im Bereich der Greifer- und Handlingssysteme nutzen wir den 3D-Druck, um unsere etablierten Greifer mit individuellen, gedruckten Anbauelemente auszustatten und ersetzten bereits komplette Greifersysteme durch hochintegrierte und gewichtsoptimierte Tragstrukturen. Beim Handling der kompletten BMW i4 Bodengruppe konnten wir so das Gewicht um 30 Prozent, für den kompletten Greifer um über 50 kg, verringern und entsprechend die Lebensdauer unserer Anlagen verlängern.“

Laut BMW erfolgt die Auslegung und Berechung von filigranen und bionischen Strukturen im Konzern mit Hilfe von speziellen, generischen Softewaretools, zum Beispiel mit Synera. In diese Software, die ehemals Elise hieß, hatte BMW iVentures strategisch investiert. Synera ermöglicht eine schnelle und effiziente Optimierung und findet mittlerweile in vielen Entwicklungsbereichen der BMW Group Anwendung.

Ein Beitrag von: