Erfolgreiche Massenproduktion von Brennstoffzellen: Weg frei für Wasserstoff-LKWs?

Bisher werden Brennstoffzellen mit viel Handarbeit hergestellt, was viel Zeit in Anspruch nimmt und hohe Kosten verursacht. Das Fraunhofer IPA hat nun ein Verfahren entwickelt, das die Fertigung automatisiert und massentauglich macht. Schlägt jetzt die große Stunde der Wasserstoff-Lkw?

Der Xcient Fuel Cell wurde 2020 von Hyundai auf den Markt gebracht. Er ist der weltweit erste in Serie hergestellte wasserstoffelektrische Schwerlast-Lkw.

Foto: Hyundai

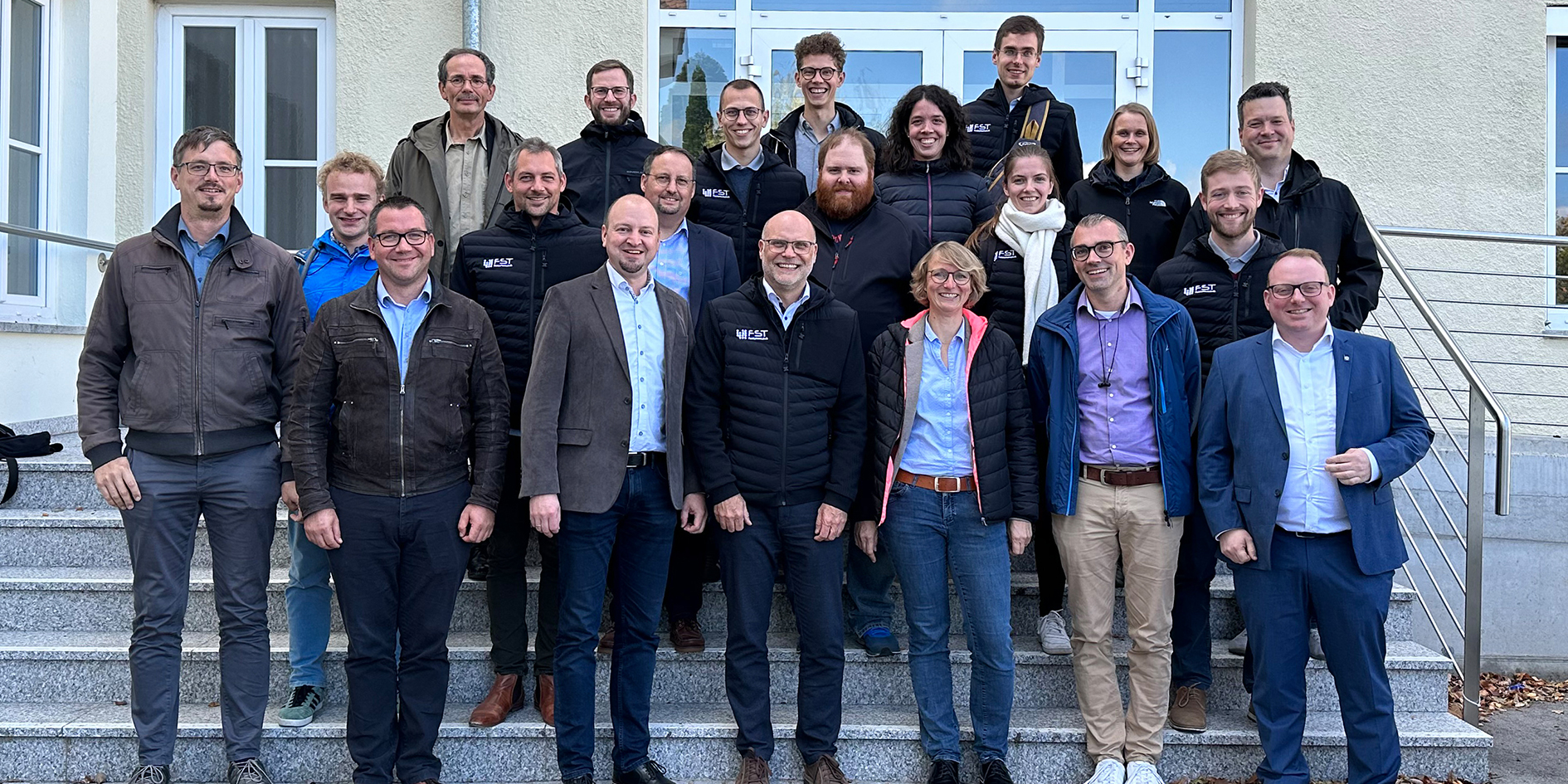

Ein Team des Fraunhofer IPA und des Campus Schwarzwald hat eine automatisierte Roboterzelle entwickelt, die Brennstoffzellen innerhalb von Sekunden einsetzt. Die automatisierte Brennstoffzellenproduktion ist eine wichtige Grundvoraussetzung für die Kostenreduktion bei Brennstoffzellen. Und genau diese werden in Massen benötigt, sollen in naher Zukunft flächendeckend Brennstoffzellen-LKWs über die Straßen fahren, die mit umweltfreundlichem Wasserstoff betrieben werden. Verbrenner haben auch im Schwerlastverkehr keine große Zukunft mehr.

Automatisierung der Brennstoffzellenproduktion

Wasserstoff-LKWs sind eine Möglichkeit, den Schwerlastverkehr zu elektrifizieren und Emissionen zu reduzieren. Nun kann Wasserstoff direkt verbrannt werden oder durch eine Brennstoffzelle geleitet werden, wo das Gas in Strom umgewandelt wird. Dieser Strom treibt dann einen elektrischen Antriebsstrang an. Die einzigen Emissionen, die dabei entstehen sind reines Wasser. Wenn der Wasserstoff aus erneuerbaren Energien hergestellt wird, sinken die CO2-Emissionen weiter.

Bislang wurden Brennstoffzellen mit viel Handarbeit hergestellt, was zeitaufwendig und teuer ist. „Wenn Brennstoffzellen im Schwerlastverkehr den Verbrenner ablösen sollen, müssen sie in industrieller Massenproduktion, weitgehend automatisiert und entsprechend kostengünstig hergestellt werden“, sagt Erwin Groß von der Abteilung Unternehmensstrategie und -entwicklung am Fraunhofer-Institut für Produktionstechnik und Automatisierung IPA. Genau das ist einem Fraunhofer-Team nun gelungen.

Roboter bauen die Brennstoffzellen zusammen

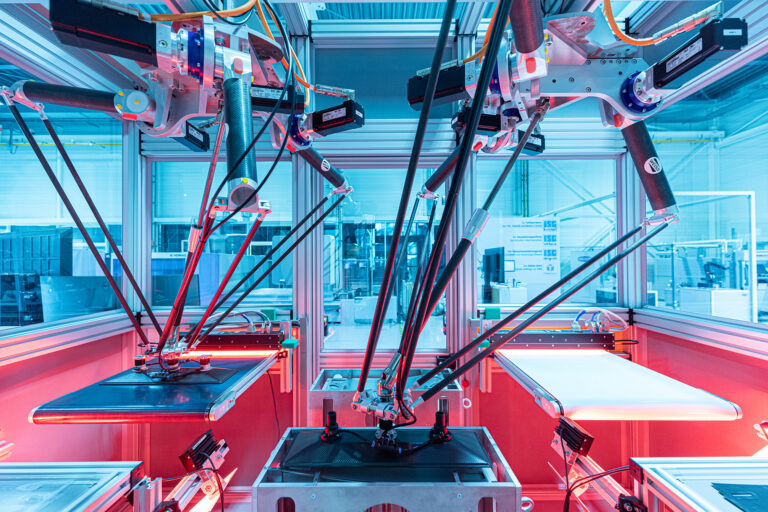

So beschreibt das Fraunhofer IPA den Produktionsprozess der Brennstoffzellen: Ein Fließband transportiert die Bipolarplatten in den Erfassungsbereich eines Roboters, dessen Bildverarbeitungssoftware das für Brennstoffzellen wichtige Bauteil identifiziert. Der Roboter nimmt die Bipolarplatte mit einem Sauggreifer auf und positioniert sie vor einer zweiten Kamera, die die Unterseite scannt. Dabei werden die Abmessungen genau vermessen und die feinen Strukturen der Unterseite analysiert – entscheidend für die Qualität. Anschließend legt der Roboter die Platte auf einen Stapel. Der gesamte Vorgang dauert zwei Sekunden.

Ein zweiter Roboter greift mit einer Verzögerung von einer Sekunde die Membran-Elektroden-Einheiten und stapelt sie. Aus diesen beiden Komponenten besteht eine Brennstoffzelle: Wasserstoff und Sauerstoff werden über die Bipolarplatte zugeführt und reagieren in der Membran-Elektroden-Einheit. Da bei dieser Reaktion maximal ein Volt entsteht, benötigt man etwa 400 Brennstoffzellen, die zu einem Stack zusammengesetzt werden, um einen Brennstoffzellenmotor, zum Beispiel für einen LKW, anzutreiben. Dafür benötigt das Roboter-Duo lediglich 13 Minuten, die manuelle Produktion würde ein Vielfaches der Zeit benötigen.

Auf die Präzision kommt es an

Präzision ist ein entscheidendes Kriterium bei der industriellen Massenfertigung von Brennstoffzellen-Stacks. Schon kleinste Abweichungen im Mikrometerbereich können die Effizienz des Brennstoffzellensystems beeinträchtigen, wie das Forschungsteam erläutert. Deshalb montieren zwei Roboter parallel je einen Brennstoffzellenstack.

Bei der Qualitätskontrolle prüfen Kameras die Stacks auf minimale Form- und Größenabweichungen. Werden solche Abweichungen festgestellt, ordnen die Roboter die betroffenen Bipolarplatten oder Membran-Elektroden-Einheiten dem entsprechenden Stack zu, um höchste Präzision zu gewährleisten. „Mit diesem Best-Fit-Ansatz reduzieren wir den Ausschuss, den Hersteller bisher beklagen“, erklärt Friedrich-Wilhelm Speckmann vom Zentrum für Digitalisierte Batteriezellenproduktion am Fraunhofer IPA. Er hat das Forschungsprojekt H2FastCell zusammen mit Erwin Groß geleitet.

Vollkommen automatisiert und in Sekundenschnelle stecken zwei Deltaroboter eine Brennstoffzelle.

Foto: Rainer Bez / Fraunhofer IPA

Digitaler Zwilling dokumentiert die Montage in Echtzeit

Um eine optimale Leistung zu erzielen, erfordern die beiden Roboter und das Design der gesamten Anlage spezifische Hardwareeigenschaften, um eine hohe Geschwindigkeit und Genauigkeit zu gewährleisten. Die für das Projekt entwickelten Sauggreifer sind aus kohlenstofffaserverstärktem Kunststoff gefertigt, um die zu bewegende Masse zu minimieren, was für schnelle Beschleunigungen und Abbremsungen entscheidend ist.

Eine massive Bodenplatte sorgt für die nötige Stabilität des Robotersystems und verhindert Vibrationen, die durch die schnellen Bewegungen entstehen könnten. Solche Vibrationen würden die Bildqualität beeinträchtigen und das präzise Greifen und Platzieren erschweren. Um Störungen zu vermeiden, sind die Kameras daher fest installiert, aber nicht mit der umgebenden Struktur verbunden.

Ein digitaler Zwilling, ein virtuelles Modell der Fertigungslinie, erfasst die Montage der Brennstoffzellen-Stacks in Echtzeit. Diese Daten ermöglichen nicht nur die Simulation des Verhaltens der fertigen Stacks, sondern auch Simulationsanalysen zur Qualitätskontrolle der Bipolarplatten und Membran-Elektroden-Einheiten.

Unternehmen können Roboterzelle als Prüfstand nutzen

Das Forschungsprojekt H2FastCell ist nun zu Ende gegangen. Kleine und mittelständische Unternehmen dürfen die fertigte Roboterzelle, die sich auf dem Versuchsfeld des Campus Schwarzwald in Freudenstadt befindet, künftig als Prüfstand nutzen, um ihre Produkte zu testen.

„Damit haben wir den Grundstein für unser zukünftiges Forschungszentrum für biointelligente Wasserstoff-Kreislaufwirtschaft im Schwarzwald gelegt“, sagt Stefan Bogenrieder, Geschäftsführer des Campus Schwarzwald. „Wir wollen so die Wasserstofftechnologie gemeinsam mit Unternehmen in Baden-Württemberg für die mobile und stationäre Nutzung als Energieträger nutzbar machen.“

Ein Beitrag von: