Roboter lernen Knie: Neue Methode konstruiert Gelenke nach Maß

Neue Methode konstruiert Robotergelenke direkt aus Bewegung und Kraft. Prototypen zeigen Vorteile bei Knieorthesen und Greifern.

Ein neues Designverfahren bringt Robotergelenke näher an das menschliche Knie. Weniger Fehlstellung, mehr Effizienz.

Foto: Smarterpix / CLIPAREA

| Das Wichtigste in Kürze |

|

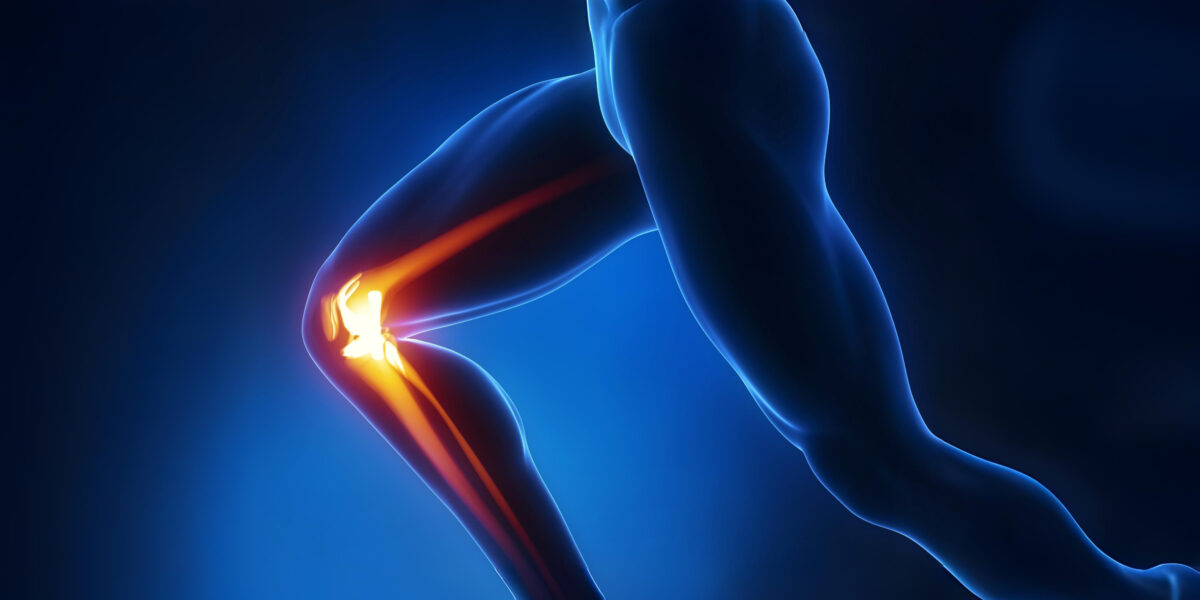

Das menschliche Knie ist kein simples Scharnier. Es klappt nicht nur auf und zu. Beim Beugen und Strecken rollen und gleiten die Gelenkflächen zugleich. Genau diese Kombination sorgt für Stabilität, Kraftübertragung und Ausgleich. Technisch ist das schwer nachzubilden. Klassische Robotergelenke arbeiten meist mit Lagern oder einfachen Drehpunkten. Das ist robust, aber biomechanisch ungenau.

Forschende der Harvard John A. Paulson School of Engineering and Applied Sciences haben nun einen anderen Weg eingeschlagen. Sie entwickeln sogenannte Rollkontaktgelenke systematisch neu. Das Ziel: Gelenke, deren Geometrie direkt aus der Aufgabe abgeleitet wird. Nicht die Steuerung bestimmt allein die Bewegung, sondern bereits die Mechanik selbst.

Inhaltsverzeichnis

Bewegung wird konstruiert, nicht programmiert

Rollkontaktgelenke bestehen aus zwei gekrümmten Flächen, die gegeneinander rollen. Flexible Elemente halten sie zusammen. Im Prinzip ähnelt das dem Zusammenspiel von Knochen, Knorpel und Bändern. In der Robotik fristeten solche Gelenke bisher ein Nischendasein. Meist nutzte man einfache Kreisformen. Die Bewegung ergab sich dann eher zufällig als gezielt.

Der neue Ansatz dreht das um. Die Forschenden definieren zuerst, welche Bewegung und welche Kraftverteilung ein Gelenk liefern soll. Erst danach berechnet ein Optimierungsverfahren die Form aller beteiligten Komponenten. Oberflächen, Umlenkungen und Kraftübersetzungen entstehen gemeinsam in einem Rechenschritt.

Colter Decker, Doktorand an der SEAS und Erstautor der Studie, beschreibt den Ansatz so:

„Wenn man einen Roboter hat und eine Vorstellung davon, was er tun soll – vielleicht ist es ein Laufroboter –, kann man darüber nachdenken, wo die Kraft am besten aufgebracht werden sollte.“

Weniger Motor, mehr Mechanik

Der konstruktive Ansatz hat einen klaren Vorteil. Wenn das Gelenk selbst bereits „weiß“, wie sich Kräfte entlang der Bewegung verändern sollen, muss die Steuerung weniger eingreifen. Aktuatoren können kleiner ausfallen. Energie wird gezielter eingesetzt.

Robert J. Wood, leitender Autor der Studie, ordnet das ein: „Unser Ziel ist es, so viel Bewegungssteuerung wie möglich auf die Mechanik und die Materialien des Roboters zu verlagern, damit sich das Steuerungssystem auf die Ziele auf Aufgabenebene konzentrieren kann.“

Hier wird Ihnen ein externer Inhalt von youtube.com angezeigt.

Mit der Nutzung des Inhalts stimmen Sie der Datenschutzerklärung

von youtube.com zu.

Vom Greifer zum Kniegelenk

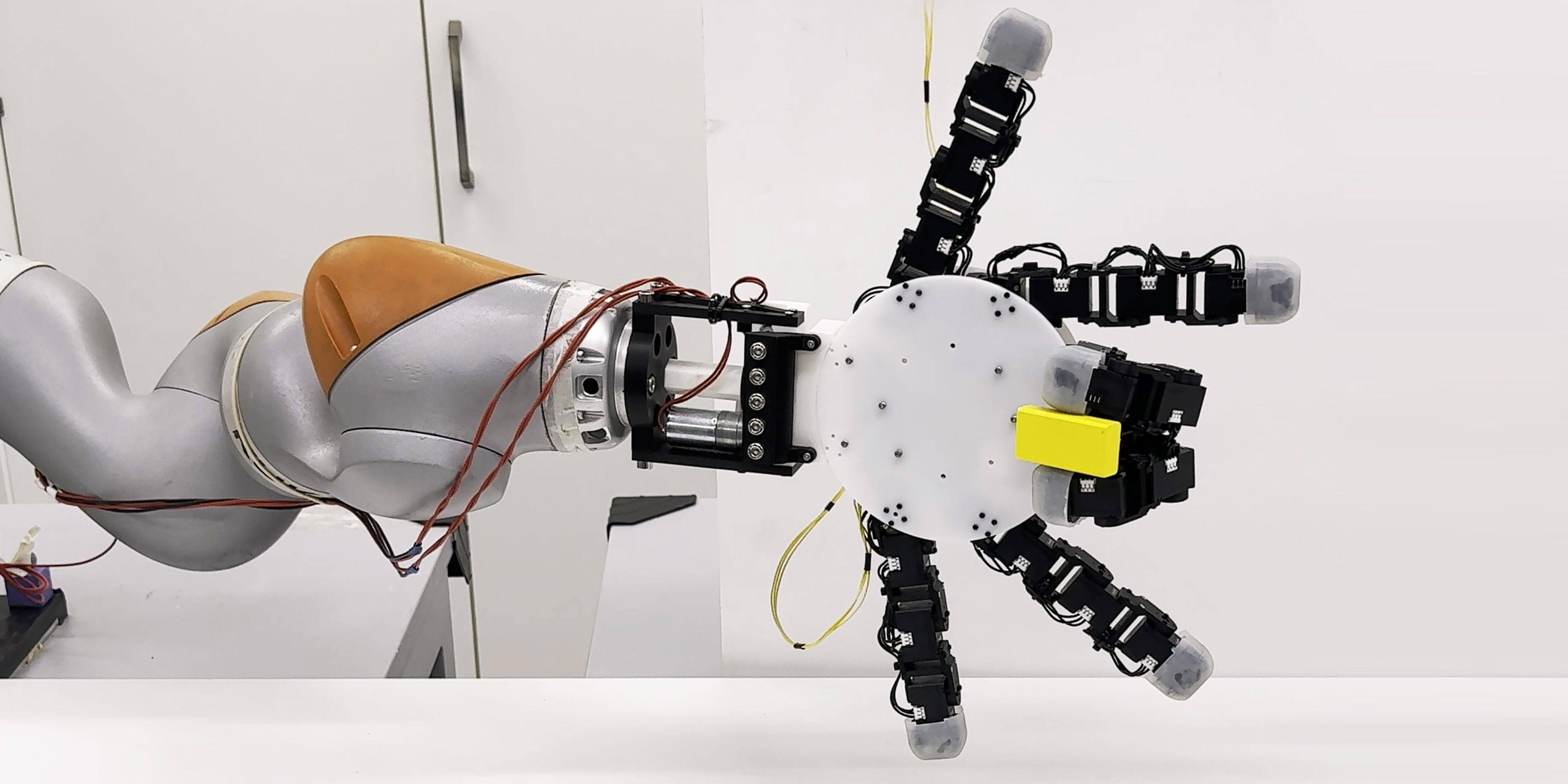

Ausgangspunkt war ein anderes Projekt. Woods Team suchte nach einem Greifer, der sich weich anpasst, aber hohe Kräfte übertragen kann. Starre Gelenke und weiche Materialien sollten kombiniert werden. Rollkontaktgelenke boten sich an. Sie sind reibungsarm, langlebig und tolerant gegenüber kleinen Fehlstellungen.

Um die Methode zu demonstrieren, bauten die Forschenden zwei Prototypen. Einen zweifingrigen Greifer und ein knieähnliches Gelenk. Beim Greifer optimierten sie die Gelenkgeometrie so, dass die Finger je nach Öffnungswinkel unterschiedliche Kraftübersetzungen liefern. Das Ergebnis: Der Greifer hielt mehr als dreimal so viel Gewicht wie eine vergleichbare Konstruktion mit Standardgelenken – bei gleichem Antrieb.

Ein Knie, das sich wie ein Knie bewegt

Noch deutlicher wird der Nutzen beim Kniegelenk. Viele Orthesen und Exoskelette arbeiten mit einfachen Drehachsen nahe dem Knie. Das führt zu Fehlstellungen. Das menschliche Knie rotiert nämlich nicht um einen festen Punkt. Es verschiebt sich, rollt und gleitet.

Das Team analysierte den mittleren Bewegungsablauf eines menschlichen Knies. Auf dieser Basis berechneten sie ein Rollkontaktgelenk, das dieser Bahn sehr nahekommt. Im Vergleich zu Standardgelenken reduzierten sie Fehlstellungen um 99 %.

Das ist vor allem für Assistenzsysteme relevant. Orthesen, Exoskelette oder auch Prothesen könnten künftig deutlich besser zur individuellen Anatomie passen. Nicht nur in der Größe, sondern in der Bewegung selbst.

Ungewöhnliche Formen sind kein Problem mehr

Der mathematische Kern der Methode erlaubt etwas, das bisher kaum genutzt wurde. Die Gelenkflächen müssen nicht mehr kreisförmig sein. Auch unregelmäßige Konturen sind möglich, solange sie die gewünschte Bahn und Kraftverteilung erfüllen.

Decker erklärt: „Dann können wir diesen Konstruktionsprozess anwenden, um Gelenke für Aufgaben wie Gehen, Springen oder Greifen zu optimieren.“ Damit wird das Gelenk zu einem aufgabenspezifischen Bauteil. Nicht universell, sondern passgenau.

Ein Beitrag von: