Umweltfreundlich und präzise: 3D-Laserdruck mit Mikroalgen-Biotinten

Forschende haben biokompatible Materialien aus Mikroalgen entwickelt, die für komplexe 3D-Strukturen verwendet werden können. Diese Materialien sind nachhaltig und kommen ohne giftige Zusatzstoffe aus.

Mikroalgen als nachhaltige Tintenquelle?

Foto: PantherMedia / MP 2

Mikroalgen wie die Kieselalge Odontella aurita und die Grünalge Tetraselmis striata sind besonders gut geeignet, um nachhaltige Materialien für den 3D-Druck zu produzieren. Ein Team unter der Leitung von Prof. Dr. Eva Blasco vom Institute for Molecular Systems Engineering and Advanced Materials (IMSEAM) der Universität Heidelberg hat es geschafft, aus diesen Algen Tinten herzustellen. Mit diesen Tinten lassen sich komplexe, biokompatible 3D-Mikrostrukturen drucken. Zukünftig könnten diese Algenmaterialien auch für Implantate oder Zellkulturstrukturen eingesetzt werden.

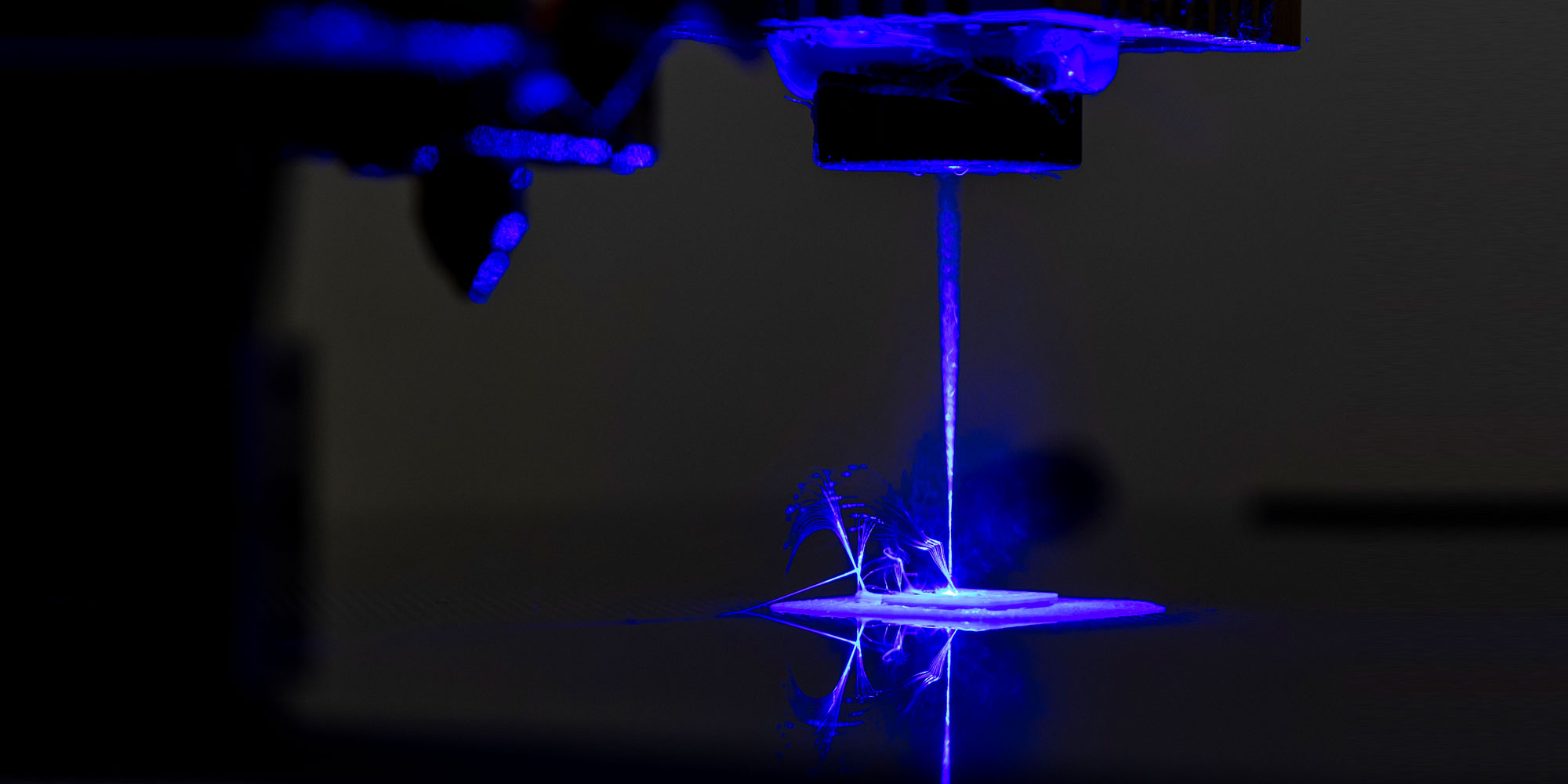

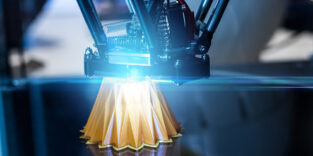

Beim 3D-Laserdruck mit Zwei-Photonen-Polymerisation lassen sich besonders präzise Mikro- und Nanostrukturen herstellen. Diese Technik wird häufig in der Optik, Photonik, Mikrofluidik und Biomedizin verwendet. Dabei wird ein Laserstrahl auf eine flüssige, lichtempfindliche „Tinte“ gerichtet. Im Laserfokus lösen spezielle Moleküle, so genannte Photoinitiatoren, eine chemische Reaktion aus, die die Tinte an der bestrahlten Stelle aushärten lässt.

Mikroalgen als eine vielversprechende Alternative

Bisher werden für den präzisen 3D-Laserdruck vor allem Polymere auf petrochemischer Basis verwendet. Diese Polymere tragen zur Erschöpfung fossiler Brennstoffe bei, emittieren Treibhausgase und können toxische Bestandteile enthalten, wie Prof. Blasco erklärt. Mikroalgen sind dagegen eine vielversprechende Alternative, da sie schnell wachsen, Kohlendioxid binden und biokompatibel sind. Daher eignen sie sich gut für die Herstellung nachhaltiger Materialien für den 3D-Druck. „Trotz ihrer Vorteile sind Mikroalgen als Rohstoffe für den lichtbasierten 3D-Druck kaum in Betracht gezogen worden“, erklärt die Forscherin.

Das Forschungsteam hat, wie bereits erwähnt, biokompatible Materialien aus Mikroalgen für den hochauflösenden 3D-Laserdruck entwickelt. Sie verwendeten die Kieselalge Odontella aurita und die Grünalge Tetraselmis striata, die viel Fett in Form von Triglyzeriden enthalten. Diese Triglyzeride wurden extrahiert und mit Acrylaten bearbeitet, um eine schnelle Aushärtung durch Licht zu ermöglichen. Die grünen Farbstoffe in den Mikroalgen fungieren als Photoinitiatoren: Sie starten die chemische Reaktion, die die Tinte bei Lichteinfall zu festen 3D-Strukturen härtet.

„Damit vermeiden wir den Einsatz von potentiell toxischen Zusatzstoffen wie Photoinitiatoren, die in herkömmlichen Tinten verwendet werden“, sagt die Erstautorin Clara Vazquez-Martel, Doktorandin in der Forschungsgruppe von Eva Blasco am IMSEAM.

Präzise und komplexe 3D-Mikrostrukturen erstellen

Mit dem neuen Tintensystem konnten die Wissenschaftler Komplexe 3D-Mikrostrukturen erstellen, zum Beispiel mit überhängenden Dächern oder Hohlräumen. Sie testeten auch, wie gut die mikroalgenbasierten Tinten mit Zellen verträglich sind. Dazu stellten sie 3D-Mikrogerüste her und kultivierten Zellen darauf für etwa 24 Stunden. Die Überlebensrate der Zellen lag dabei nahezu bei 100 Prozent.

Prof. Blasco erklärte, dass ihre Ergebnisse nicht nur neue Möglichkeiten für einen nachhaltigeren 3D-Druck mit Licht eröffnen, sondern auch für lebenswissenschaftliche Anwendungen, von dreidimensionalen Zellkulturen bis hin zu biokompatiblen Implantaten.

Die Forschungsarbeiten wurden im Rahmen des Exzellenzclusters „3D Matter Made to Order“ durchgeführt, einem gemeinsamen Projekt der Universität Heidelberg und des Karlsruher Instituts für Technologie (KIT). Neben den Heidelberger Wissenschaftlern waren auch Forscher des KIT sowie der Banco Español de Algas an der Universidad de Las Palmas de Gran Canaria (ULPGC, Spanien) beteiligt. Die Deutsche Forschungsgemeinschaft, die Carl-Zeiss-Stiftung, der Fonds der Chemischen Industrie und die Europäische Union im Rahmen des European Territorial Cooperation Program unterstützten die Studie finanziell. Die Ergebnisse wurden in der Fachzeitschrift „Advanced Materials“ veröffentlicht.

Ein Beitrag von: