Individuelle Stahlelemente schneller und billiger produzieren

Eine Forschungsgruppe demonstriert auf der 3D-Druck-Messe Rapid.Tech in Erfurt, wie sich stark belastbare Stahlknotenelemente beispielsweise für die Fassadenkonstruktion mithilfe additiver Fertigung auf Basis von Stahl-Granulat schneller und billiger herstellen lassen als bisher aus Aluminium.

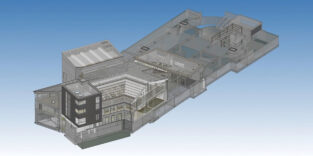

Der InNoFa-Demonstrator der HTWK Leipzig wird auf der RapidTech-Messe in Erfurt ausgestellt.

Foto: HTWK Leipzig

Die Technologie des 3D-Drucks hält auch in der Architektur- und Baubranche Einzug und verändert den Umgang mit Material, Geometrie und Bauteilen. Bei dem Fertigungsverfahren wird ein Material wie etwa Beton, Metall oder Kunststoff Schicht für Schicht aufgetragen, um dreidimensionale Gegenstände zu erzeugen.

Ziel kann es dabei einerseits sein, in kurzer Zeit (beispielsweise unter Verwendung digitaler Konstruktionspläne) Modelle anzufertigen (Rapid Prototyping), andererseits aber auch verwendbare Produkte herzustellen – beispielsweise Bauelemente oder Gebäude (siehe auch weitere Links unten in „Empfehlung der Redaktion“).

Additive Fertigung mit Metall oder Kunststoff

Aktuelle Entwicklungen in der additiven Fertigung (auch als generative Fertigung bezeichnet) – insbesondere in Bezug auf die Fertigung mit Metall und Kunststoff – lassen sich vom 9. bis 11. Mai 2023 auf der RapidTech-Messe in Erfurt verfolgen.

Auch die Hochschule für Technik, Wirtschaft und Kultur Leipzig (HTWK Leipzig) ist durch die Forschungsgruppe „Flex – Forschung.Lehre.Experiment“ bereits zum vierten Mal mit einem eigenen Stand vertreten (Stand 2–522 in Halle 2).

Individuelle 3D-Elemente aus Stahl

Auf der RapidTech-Messe präsentiert die Leipziger Forschungsgruppe in Erfurt ihren weiterentwickelten InNoFa-Demonstrator. InNoFa steht für „Individual Node Facade“, eine Fassadenkonstruktion mit individuellen Knotenelementen.

Neu in einer rund drei Meter hohen und zwei Meter breiten Konstruktion sind die in diesem Jahr die 3D-Elemente aus Stahl. Die HTWK-Forschungsgruppe entwickelte den bereits im vergangenen Jahr ausgestellten InNoFa-Demonstrator weiter und stellt nun auf der Messe die Ergebnisse einer neue Drucktechnologie vor, die sie gemeinsam mit dem Laserinstitut der Hochschule Mittweida (LHM) als Projektpartner entwickelt hat.

Wirtschaftliche Drucktechnologie mit Stahl-Granulat

Die neue Drucktechnologie basiert nicht mehr auf dem selektiven Laserschmelzen von feinem Aluminium-Pulver. Stattdessen nutzt das „Grobkorn-Verfahren“ (so der Arbeitstitel) hohe Laserleistung, um selektiv grobes Stahl-Granulat zusammenzuschweißen und weitere additive Fertigungsverfahren.

Die Kombination unterschiedlicher Technologien steigert nach Angaben der Forschenden den Materialumsatz während des Prozesses erheblich, reduziert die Druckzeit um ein Vielfaches und senkt die Materialkosten stark. Das neuentwickelte Verfahren sei daher vor allem für makroskopische Bauteile äußerst attraktiv.

Ein mithilfe des neu entwickelten „Grobkorn“-Verfahrens hergestellter Stahlknoten.

Foto: HTWK Leipzig

Das ParaKnot3D-Konzept für Konstruktionselemente

Der Einsatzbereich des ParaKnot3D-Konzepts, auf Basis dessen der InNoFa2.0-Demonstrator erstellt wurde, ermöglicht damit laut HTWK stark belastbare, einsatzfähige, individuelle und wirtschaftliche Konstruktionselemente im Stahlbau.

ParaKnot3D ist ein hybrides Konstruktionskonzept, bei dem gerade Stäbe mittels spezieller Knotenelemente zu einer Gesamtkonstruktion verbunden werden. Aktuell optimieren die Forschenden nach eigenen Angaben das System und erarbeiten verlässliche Prüfverfahren und Zulassungen für die so herstellbaren Bauteile, um diese dann in Pilotprojekten verwenden zu können und die neu entwickelte Technologie von der Forschung in die Wirtschaft zu überführen.

Premiere auf der Messe haben in der rund drei Meter hohen und zwei Meter breiten Demonastrator-Konstruktion die im neuen „Grobkorn“-Verfahren hergestellten 3D-Elemente aus Stahl.

Foto: HTWK Leipzig

Forschungsgruppe FLEX mit Know-how im 3D-Druck und der digitalen Fertigung

Die Flex-Forschungsgruppe des HTWK Leipzig ist ein interdisziplinäres Team aus Architektur, Bau- und Wirtschaftsingenieurwesen. Kernaufgabe der Wissenschaftlerinnen und Wissenschaftler unter Leitung von Prof. Alexander Stahr sei die Forschung zur digitalen Verknüpfung von Planungs- und Ausführungsprozessen mit dem Ziel, Ressourcen in Architektur und Bautechnik effizienter zu nutzen.

Die Forschungsgruppe ist Mitglied im Transferverbund Saxony⁵5 der fünf sächsischen Hochschulen für Angewandte Wissenschaften, in den sie Know-how auf den Gebieten 3D-Druck und digitale Fertigung, nachhaltige Konstruktionen und parametrisches Design in der Architektur einbringt, um Forschungs- und Entwicklungsprojekte in unterschiedlichen Bereichen zu realisieren.

Empfehlung der Redaktion – das könnte Sie auch interessieren:

- Nichts mehr verpassen: Hier geht‘s zur Anmeldung für den Bauingenieur-Newsletter…

- Wichtige Abkürzungen aus der Baubranche

- Aktuelle Beiträge aus Forschung und Entwicklung

- 3D-Metalldruck und Carbonbetonbrücke: Reif fürs Museum

- Rechenzentrum: Größtes 3D-Druck-Gebäude Europas entsteht in Heidelberg

- Extrusionsbasierte additive Fertigung mit Beton: Die wichtigsten Beton-3D-Drucksysteme im Vergleich

- Automatisierte Fertigung: Der neue Kollege macht Druck

- Additive Fertigung: Individuelle Bauelemente aus Naturfasern im 3D-Druck

- Unikat für Einfamilienhaus: Europas erste 3D-Druck-Betonfassade

- EU-Pilotprojekt zum Hausbau der Zukunft: Betonhaus aus größtem 3D-Drucker Europas heizen und kühlen

- Additive Fertigung von Betonelementen: Roboter drucken weltweit erste 3D-Schwibbögen aus Hightech-Beton

- Leichtbau: Filigrane Betonstrukturen aus dem 3D-Drucker

- 3D-Betondruck in Beckum: Ein Haus aus dem Drucker

- ConPrint3D: Beton-3D-Druck als Ersatz für den Mauerwerksbau