CONPrint3D: Beton-3D-Druck als Ersatz für den Mauerwerksbau

Aktuell wird weltweit daran geforscht, den 3D-Druck auf das Bauwesen zu übertragen, um die Arbeitsproduktivität und Ressourceneffizienz zu erhöhen. Die TU Dresden entwickelt seit 2014 auf interdisziplinärer Ebene das automatisierte und schalungsfreie Ortbetonbauverfahren CONPrint3D (Concrete ON-site 3D-Printing), bei dem ein schnell erstarrender Beton aus einem Druckkopf geometrisch präzise ausgebracht wird.

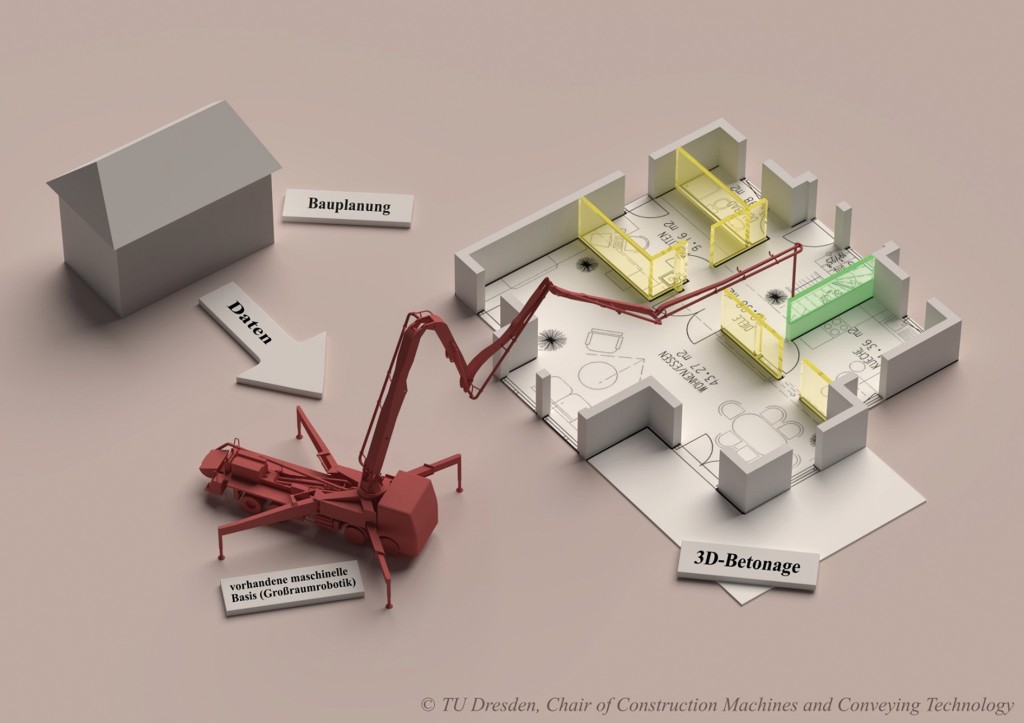

Bild 1. Animation des CONPrint3D-Verfahrens

Die Betonbauteile werden Schicht für Schicht erzeugt, sollen vorerst unbewehrt sein und damit eine Alternative zum Mauerwerksbau darstellen. Die gerätetechnische Basis des Großroboters stellt eine modifizierte Autobetonpumpe dar (Bild 1). Alle Steuerungsdaten werden automatisch aus einem Gebäudedatenmodell generiert. CONPrint3D besitzt Alleinstellungsmerkmale, die diese Technologie wirtschaftlich, sicher und marktfähig machen. Die Ausführung direkt auf der Baustelle, der Einsatz von Betonen mit üblicher Gesteinskörnung von bis zu 16 mm Größtkorn, die Produktion massiver Betonstrukturen als Ersatz von Mauerwerkswänden und die Nutzung einer etablierten Baumaschine grenzen CONPrint3D deutlich von anderen weltweiten Forschungsaktivitäten ab. In der langfristigen Entwicklung bietet CONPrint3D das Potenzial zum Druck bewehrter Betonstrukturen. Das innovative Bauverfahren besitzt signifikante Einsparpotenziale hinsichtlich der Baukosten und der Ausführungszeiten. Die Berechnungen ergeben Kosteneinsparungen in Höhe von circa 25 % und vier bis sechs Mal kürzere Ausführungszeiten im Vergleich zum traditionellen Mauerwerksbau. Die Machbarkeit von CONPrint3D konnte im abgelaufenen Forschungsprojekt aus maschinentechnischer, baustofflicher und bauwirtschaftlicher Sicht nachgewiesen werden. Das Team der TU Dresden erhielt für die Forschungsarbeiten im April 2016 den internationalen bauma-Innovationspreis in der Kategorie Forschung.

1 Einleitung

Mehr als die Hälfte des weltweit eingebauten Betonvolumens wird als Transportbeton verarbeitet. Im Jahr 2015 waren es in Deutschland 47,2 Mio. m3. [1] Der Betoneinbau direkt auf der Baustelle ist sehr arbeits- und zeitintensiv. Die Schalungskosten nehmen mit circa 25 % bis 35 % einen hohen Anteil an den Rohbaukosten ein und die Bauzeit wird maßgeblich durch die Schalungsarbeiten bestimmt. [2] Folglich impliziert die Entwicklung eines schalungsfreien Bauverfahrens, mit dem Betonbauteile kontinuierlich mittels 3D-Formung von Frischbeton hergestellt werden, große Einsparpotenziale. In anderen Industriezweigen hat sich in den vergangenen Jahren die 3D-Drucktechnik stark entwickelt und wird inzwischen nicht nur für das Prototyping sondern auch zunehmend bei der Herstellung marktfähiger Bauteile angewandt. Bei diesen additiven Fertigungsverfahren wird das Bauteil schichtenweise erzeugt. Ein wesentlicher Vorteil der additiven Herstellungsverfahren ist die Ressourceneffizienz. Traditionell wurden Endprodukte in der Regel subtraktiv, also mittels Materialabtrag, oder mittels Umformung erzeugt. Der präzise und schichtenweise Aufbau bei additiven Fertigungsverfahren bewirkt, dass wesentlich weniger Material verbraucht wird und nahezu keine Abfälle entstehen. Durch das Schichtbauprinzip können geometrisch hochkomplexe Strukturen erschaffen werden, die mit den üblichen Herstellverfahren nicht oder nur schwer realisierbar sind. [3]

Immer wiederkehrend werden die Arbeitsproduktivität und die Ressourceneffizienz im deutschen Bauwesen kritisch betrachtet. Die Bauindustrie ist von einer handwerklichen Unikatfertigung auf dem späteren Standort des Bauwerks geprägt und entzieht sich somit weitgehend modernen Automatisationstechniken und der computergestützten Fertigung (CAM). Dies führt zu speziellen technologischen Anforderungen an die Baustellenprozesse. In jüngster Vergangenheit gibt es internationale Ansätze, additive Fertigungsverfahren und moderne Steuerungstechnik für das Bauwesen zu entwickeln ([4], [5]), um damit den Bauprozess verstärkt zu automatisieren. In der Fachwelt besteht Einigkeit darüber, dass die Einführung additiver Fertigungsverfahren im Bauwesen ein großes Potenzial besitzt, jedoch im Vergleich zur stationären Produktion die gänzlich anderen Randbedingungen eine besondere Herausforderung darstellen.

2 Additive Fertigungsverfahren im Bauwesen

2.1 Umsetzungsmöglichkeiten

Viele Bauprozesse sind von einer additiven Herstellung geprägt. So wird beispielsweise jedes Mauerwerk im handwerklichen Schichtbauprinzip erstellt. Die handwerkliche Fertigung auf der Baustelle bietet den Vorteil einer sehr großen Flexibilität. Die computergestützte additive Fertigung kann eine Lösung bieten, um die geforderte Präzision und Flexibilität eines automatisierten Herstellungsverfahrens auch auf Baustellen einzuführen. Dies könnte es erleichtern, Prozesse im Bauwesen verstärkt zu automatisieren. [6]

Es gibt weltweit zahlreiche Projekte, die sich mit der Anwendung additiver Fertigungsverfahren im Bauwesen befassen. Einige nutzen dabei Kunststoff als Baumaterial (3D Print Canal House 2016, Amsterdam). Das Unternehmen Emerging Objects (San Francisco) nutzt Keramik, Nylon, Acryl, Sand, Salz oder Holz, um großformatige Objekte und Gegenstände zu drucken. Diese Druckmaterialen eignen sich allerdings nur bedingt, um tragende Bauwerksstrukturen zu erstellen. Bei den meisten Forschungs- und Entwicklungsaktivitäten wird zementgebundenes Baumaterial, überwiegend feinkörniger Beton, verwendet. Dieser Beitrag beschäftigt sich lediglich mit 3D-Druckverfahren mit zementgebundenem Baumaterial. Tragende Bauwerksstrukturen lassen sich im 3D-Druckverfahren methodisch prinzipiell herstellen:

a) basierend auf selektiver Bindung und

b) basierend auf dem Verfahren der Extrusion.

Bei der selektiven Bindung wird ein Pulverbett aus trockenem Grundmaterial mit einem chemischen Binder oder Wasser aktiviert. Durch lokales Einbringen des Aktivators erfolgt eine positionsgenaue Verfestigung innerhalb der Schicht. Das noch lose Material fungiert dabei temporär als Stützmaterial. Dieser Vorgang wird Schicht für Schicht wiederholt, bis das endgültige Bauteil erzeugt ist. Danach wird das nicht gebundene Pulver entfernt. Die präzise Positionierung des Aktivators wird in der Regel durch einen Portalroboter realisiert (Bild 2).

Das selektive Binden kann grundlegend in zwei Varianten unterschieden werden. Beim Verfahren Paste Intrusion wird eine fließfähige Zementsuspension in ein Partikelbett aus Gesteinskörnung eingebracht. Beim zweiten Verfahren, der Cement Activation, wird Wasser, in der Regel versetzt mit Zusatzmitteln, auf eine Betontrockenmischung zugegeben. Ein Anwender der großformatigen, selektiven Bindung ist Enrico Dini, der Begründer der D-Shape Technologie. Dini verwendet gemahlenen Sandstein, Marmor oder Vulkanstein als Gesteinskörnung und mischt diese trocken mit Metalloxid. Anschließend wird eine Salzlösung in circa 5 mm dicken Strängen hinzugegeben. [6] Bild 3 zeigt die Alcombendas Brücke im Stile Gaudis im Süden Madrids, das aktuellste Projekt Dinis, das in Zusammenarbeit mit dem Institute for Advanced Architecture of Catalonia (IAAC, Barcelona) entstanden ist.

Bei kritischer Betrachtung ist das D-Shape-Verfahren unter Baustellenbedingungen schwer umzusetzen (Portalroboter, Einhausung, Logistik, Ausführungsgeschwindigkeit). Wirtschaftlich aussichtsreicher ist die Methode der Extrusion. Dabei wird gemischtes Material (Mörtel oder Beton) Schicht für Schicht positionsgenau durch eine Düse ausgebracht. Im Vergleich zur selektiven Bindung zeichnen sich extrusionsbasierte Verfahren durch eine deutlich höhere Ausführungsgeschwindigkeit und Ressourceneffizienz aus. Demgegenüber sind die geometrischen Freiheitsgrade zur Erstellung frei geformter Bauwerksstrukturen mittels Extrusion begrenzter als bei Verfahren selektiver Bindung. [6] Nachfolgend wird näher auf die extrusionsbasierten Druckverfahren mit Beton eingegangen.

2.2 Extrusionsbasierte Druckverfahren mit Beton

Eine Vorreiterrolle für extrusionsbasierte Druckverfahren mit Beton kommt Behrokh Khoshnevis, University of Southern California, Los Angeles, zu. Seit Ende der 1990er-Jahre entwickelt er das Verfahren Contour Crafting (CC). Für das CC wurden verschiedene Druckvarianten untersucht. Zunächst wurde in einem ersten Schritt die Randschalung mithilfe einer standhaften Mörtelrezeptur gedruckt, um anschließend mit einer fließfähigeren Rezeptur die Hohlräume vollständig auszufüllen. In späteren Forschungsaktivitäten wurde die Verfahrensweise dahingehend abgeändert, dass mithilfe einer Multidüse beidseitige Randstreifen gedruckt und parallel Aussteifungen im Bauteilinneren (fachwerkähnliche Strukturen) eingebracht werden (Bild 4). [9]

Bild 5 zeigt das Konzept des CC als Anwendung auf der Baustelle. Der Druckkopf wird mithilfe eines gerüstfixierten Roboters auf einem Schienensystem geführt. Er verfügt über seitlich angebrachte Kellen, die zur Glättung der Schichtränder beitragen. Bei den experimentellen Versuchen gelang der Machbarkeitsnachweis unter Laborbedingungen.

Der CC-Ansatz wurde von Shanghai Win Sun Dekoration Design Engineering Co. angewandt und technisch weiterentwickelt. In China wurden seit 2014 bereits mehrere einfache Häuser bis 200 m2 Bruttogrundfläche, eine Villa und ein sechsgeschossiges Gebäude gedruckt. Die Bauteile werden in einem eigenen Fertigteilwerk gedruckt, auf die Baustelle transportiert und vor Ort zusammengefügt. Der 3D-Drucker im Fertigteilwerk hat beeindruckende Dimensionen (L = 150 m, B = 10 m, H = 6,6 m). Für den Prozess wird ein Beton aus recyceltem Material verwendet, dessen mechanische Eigenschaften nicht veröffentlicht sind. [11]

Das Concrete Printing wurde an der Loughborough University (UK) entwickelt und basiert auf der Extrusion von Zementmörtel aus einer Düse ohne seitliche Glättkellen. Die niedrigen Schichtdicken und die geringe Druckgeschwindigkeit wirken sich vorteilhaft auf die Ausführungsqualität aus, da die maschinelle Steuerung dadurch sehr genau ist. Die Wonder bench (Bild 6) wurde mit Schichtdicken von 6 mm hergestellt und besteht aus 128 Schichten, wobei jede Schicht in etwa 20 Minuten gefertigt wurde. [12]

Ein ähnliches Verfahren wird von Andrey Rudenko über das Unternehmen Total Kustom angeboten. Auf den Philippinen wurden im Jahr 2015 für das Lewis Grant Hotel Bungalowbauwerke in additiver Bauweise erstellt. Mittels Portalroboter und unter einer Einhausung wurden monolithische Strukturen direkt auf der Baustelle gedruckt (Bild 7).

Mit dem 3D-Druck des ersten Bürogebäudes (eingeschossig, Bruttogrundfläche circa 200 m2) haben die Vereinigten Arabischen Emirate (VAE) im Mai 2016 den Grundstein für die Initiative „3D-Printing Strategy“ gesetzt. Das Ziel der Initiative ist es, in den VAE bis 2025 ein Viertel aller Gebäude mittels 3D-Druck herzustellen. [14]

Aktuell nehmen die Entwicklungs- und Forschungsaktivitäten im Bereich der extrusionsbasierten Beton-3D-Druckverfahren weltweit fast explosionsartig zu. In Bild 8 sind zusammenfassend die wichtigsten Standorte und Namen aufgeführt.

Als Gründe für die extensive Ausbreitung der Forschungs- und Entwicklungsaktivitäten werden vor allem die wirtschaftlichen Potenziale der neuartigen Bauverfahren mit maßgeblicher Reduktion der Arbeitskosten und der Ausführungszeiten genannt. Seitens der Architektur ergeben sich neue Möglichkeiten in der Gestaltung von Bauteilen und Bauwerken, da frei geformte Bauteile schalungsfrei hergestellt werden können. Mit konventionellen Bauverfahren sind runde oder geschwungene Bauteilgeometrien aus Beton nur mithilfe kostenintensiver Schalungen realisierbar.

3 CONPrint3D – Concrete on-site 3D-Printing

3.1 Grundprinzipien von CONPrint3D

Seit 2014 wird an der TU Dresden auf interdisziplinärer Ebene an der Entwicklung eines innovativen Betonbauverfahrens geforscht. Innerhalb einer Machbarkeitsstudie, die unter anderem durch Mittel der Forschungsinitiative Zukunft Bau des Bundesministeriums für Bau, Stadt- und Raumforschung (BBSR) gefördert wurde, konnten die Grundlagen für das automatisierte und schalungsfreie Bauverfahren CONPrint3D (Concrete ON-site 3D-Printing) geschaffen werden. Basierend auf dem Prinzip der Extrusion sollen die Betonbauteile kontinuierlich durch 3D-Formung von Frischbeton hergestellt werden. In Bild 9 werden die Idee veranschaulicht und die wesentlichen Komponenten von CONPrint3D dargestellt.

Auf Grundlage einer auf Building Information Modeling (BIM) basierten Planung werden die erforderlichen Geometrie- und Stoffdaten aus einem 3D-Gebäudemodell extrahiert. Die Daten werden anschließend an den Großroboter (modifizierte Autobetonpumpe) übergeben. Dies ermöglicht die direkte Umsetzung eines zuvor erstellten Betonierplans in die automatisierte Maschinenbewegung. Am Ende des geometrisch hoch präzise geführten Verteilermastes wird der Frischbeton aus einem speziell entwickelten Druckkopf schichtenweise ausgebracht. Für den Prozess ist ein Beton mit besonderen Eigenschaften erforderlich. Während des Pumpvorgangs muss der Beton fließfähig sein und anschließend nach Austritt aus dem Druckkopf blitzartig erstarren. Das Bauwerk wird so monolithisch im Schichtbauprinzip, ähnlich dem Mauerwerksbau erzeugt. CONPrint3D grenzt sich deutlich von anderen weltweiten Forschungs- und Entwicklungsaktivitäten ab. Die Grundprinzipien des CONPrint3D-Verfahrens sind:

- Die Ausführung erfolgt direkt auf der Baustelle (Ortbetonbau).

- Die maschinelle Basis stellt eine am Markt etablierte Baumaschine dar: die Autobetonpumpe.

- Für den Prozess kommen Betone mit einem Größtkorn der Gesteinskörnungen von 16 mm zum Einsatz.

- Es werden monolithische Betonstrukturen erzeugt.

Der Baustoff wird der Baustelle als Transportbeton zur Verfügung gestellt. Dem gegenüber werden bei den meisten der vorab beschriebenen Verfahren Betonbauteile in Werkshallen vorgefertigt, um sie anschließend auf der Baustelle zu montieren. Es entstehen somit bei diesen Verfahren höhere Kosten für Transport und Montage im Vergleich zum Ortbetonbau. Mit dem CONPrint3D-Verfahren werden somit sowohl die Vorteile der Ortbetonbauweise als auch die kurzen Montagezeiten des Fertigteilbaus erhalten, da der Druck selbst relativ schnell abläuft.

Die Verteilung, Positionierung und Extrusion des Betons erfolgt geometrisch präzise durch eine modifizierte Autobetonpumpe (ABP). ABP sind mobil einsetzbar und können problemlos zwischen den Einsatzorten versetzt werden. Bei den bisher bekannten Forschungsansätzen handelt es sich um maschinelle Neuentwicklungen, die hohe Investitionskosten nach sich ziehen. Die Vorteile der ABP, wie relativ geringere Investitions- und Entwicklungskosten, mobile Nutzung und die bereits vorhandene Etablierung im Bauwesen, können die Markteinführung in der eher konservativen Baubranche erleichtern. Es wird angestrebt, die Funktionalität der konventionellen ABP für die Anwendung des CONPrint3D-Verfahrens zu erweitern. Für diese Weiterentwicklung ist es notwendig, alle Gelenke des Auslegermastes computergesteuert anzutreiben, um den an der Mastspitze montierten Druckkopf präzise entlang der vorgegebenen Druckpfade zu führen. Die systembedingten Positionierungenauigkeiten des ABP-Auslegers sollen durch Ausgleichsmechanismen direkt am Druckkopf kompensiert werden. Der Druckkopf verfügt über eine Fördereinheit, die in der Lage ist, die jeweils erforderliche Menge an Beton dosiert auszutragen. Variabel gestaltete Formungselemente an der Düse des Druckkopfes bringen den Frischbeton in die gewünschte Form und wirken stabilisierend, bis die nötige Grünstandfestigkeit erreicht ist.

Der Ansatz von CONPrint3D sieht vor, einen Beton mit Zuschlag bis 16 mm Größtkorn zu verwenden. Dies führt zu deutlich verbesserten Festbetoneigenschaften im Vergleich zu feinkörnigem Beton (höherer Elastizitätsmodul, geringes Schwinden und Kriechen, geringere Sprödigkeit), einem nachhaltigeren Baustoff und geringeren Kosten. Beim Contour Crafting wird mit einem Größtkorn von maximal 2 mm, beim Concrete Printing sogar nur Feinmörtel mit einem Sandkorndurchmesser < 1 mm gearbeitet.

Beim CONPrint3D werden die Bauwerksstrukturen schichtenweise in der erforderlichen Wandbreite gedruckt. Somit werden monolithische Bauteile erzeugt, die auftretende Lasten und statisch einwirkende Kräfte effektiv aufnehmen und weiterleiten können. Die Wandbreite soll nach den Anforderungen der Tragwerksplanung, variabel zwischen 100 mm und 400 mm, gedruckt werden. Damit wird die Konstruktionsfläche minimiert und die Nutzfläche erhöht. Dies führt darüber hinaus zu reduzierten Materialkosten.

3.2 Aktueller Stand der Forschungsarbeiten

CONPrint3D wird an der TU Dresden von drei Instituten entwickelt. Mit der maschinellen Umsetzung beschäftigt sich die Professur für Baumaschinen. Geeignete Betonrezepturen und Betoneigenschaften im frischen und erhärteten Zustand werden vom Institut für Baustoffe erforscht. Die baubetrieblichen Aspekte untersucht das Institut für Baubetriebswesen. Die ausführlichen Ergebnisse aus den drei Schwerpunktfeldern sind im Abschlussbericht des abgelaufenen Forschungsvorhabens dargestellt [15]. Die Autoren dieses Beitrags veröffentlichten zusammen mit den Direktoren der anderen beteiligten Institute Kunze (bereits emeritiert) und Mechtcherine weitere Beiträge zur Betontechnologie [16], [17], [18] und zur Baumaschinentechnik [19]. In dem vorliegenden Beitrag wird der Fokus auf den wirtschaftlichen Baubetrieb gelegt. Die baubetrieblichen Untersuchungen umfassten im Wesentlichen:

- Definition von Anwendungsszenarien und Anforderungen,

- Untersuchung der erforderlichen Datenstrukturen und Datenformate sowie

- Wirtschaftlichkeitsanalysen und Marktpotenzialstudien.

Die meisten Anwendungsfelder für CONPrint3D ergeben sich vorrangig im Wohnungsbau. Als Hauptzielrichtung soll es in einem ersten Entwicklungsschritt gelingen, unbewehrte Betonstrukturen im Schichtbauprinzip zu erzeugen. Damit kann der konventionelle Mauerwerksbau ersetzt werden. Erst in einem zweiten Schritt sollen Lösungen zur Realisierung bewehrter Konstruktionen entwickelt werden, um die Anwendungsfelder sukzessive zu erweitern.

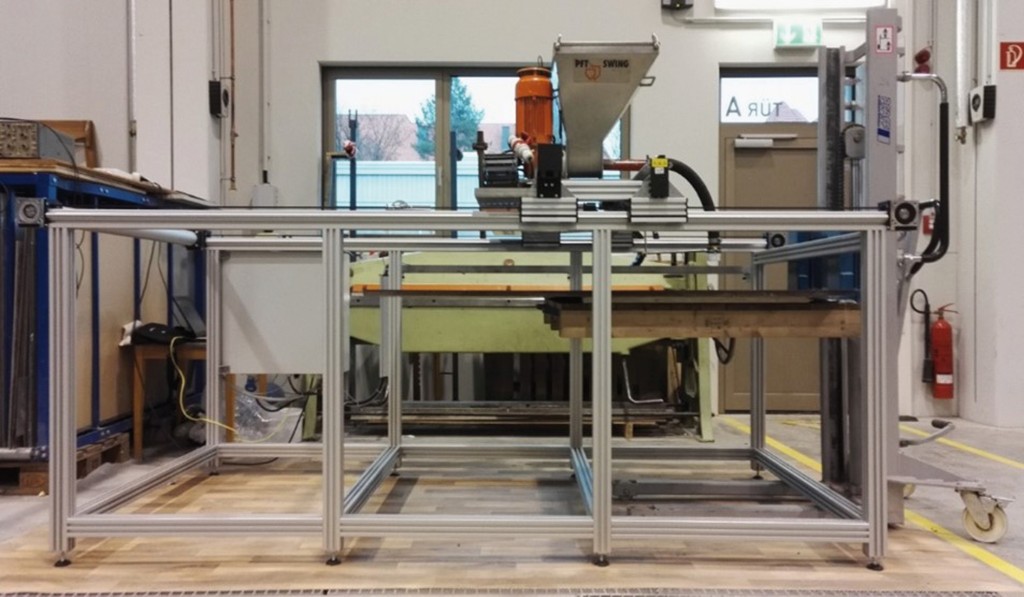

Zur Materialkonzeption und Verifikation von Ansätzen für druckfähige Betonrezepturen, die sowohl auf Thixotropie als auch auf Beschleunigung der Hydratationsreaktionen aufbauen, wurde ein Versuchsstand entwickelt (Bild 10 und Bild 11). Es können damit einfache Prüfkörper im Maßstab 1 : 5 erstellt werden, um einerseits gedrucktes Material zu charakterisieren und andererseits Grundabläufe bei der Erstellung kritischer Bereiche, wie Wandecken oder Aussparungen, zu analysieren.

3.3 Datenmanagement

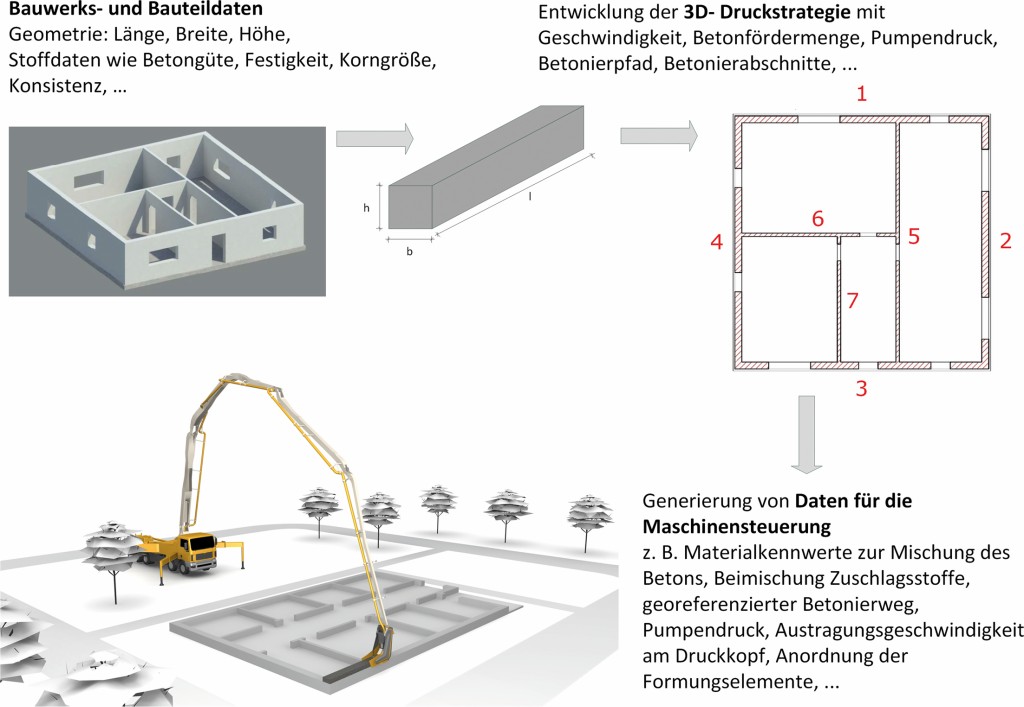

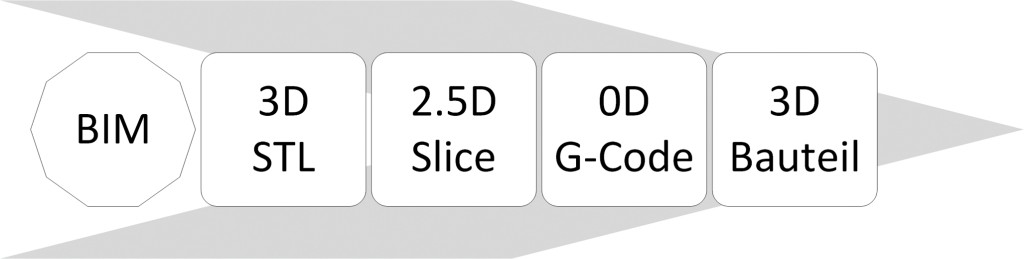

Im Planungsprozess nimmt die Digitalisierung stetig zu. BIM bietet einen Ansatz, um die Komplexität der Planungs- und Bauaufgaben, die zunehmende Zahl an Planern und Beteiligten mit den steigenden Informationen erfolgreich zu koordinieren. Grundlage der BIM-basierten Planung stellt ein 3D-Gebäudemodell dar. Dieses Modell kann dazu genutzt werden, um daraus die notwendigen Steuerungsdaten für das CONPrint3D-Verfahren zu generieren. Eine Wertschöpfungskette, die konsequent von der digitalen Planung bis zur Fertigung reicht, wird damit sichergestellt. In Bild 12 wird die Aufbereitung der Daten zur Steuerung des Gesamtprozesses prinzipiell dargestellt.

Bauwerks- und Bauteildaten sind in Form von geometrischen Daten und Stoffdaten (Eigenschaften) durch eine BIM-Planung vorgegeben. Auf dieser Grundlage ist eine übergeordnete Druckstrategie zu entwickeln, die das Bauwerk in sinnvolle Druckabschnitte unterteilt. Daraus ergibt sich die Reihenfolge, wie die Bauteile nacheinander erzeugt werden sollen. Bauliche Besonderheiten wie Ecken, Fenster- und Türöffnungen sowie Wandanschlüsse sind in die Druckstrategie einzubinden. Ecken und Wandanschlüsse sind ähnlich dem Mauerwerksbau zu verzahnen. Anschließend müssen die erforderlichen Steuerungsdaten für die Maschinentechnik erstellt und an die Maschine überführt werden. Die am häufigsten verwendete Programmiersprache zur Numerischen Steuerung von Maschinen ist der G-Code. Die Prozesskette zur Überführung der Datenstrukturen aus einer BIM-Planung in einen druckfähigen G-Code wird in Bild 13 gezeigt.

Die geometrischen Daten des zu druckenden Objekts werden in einem BIM-Programm (z. B. Revit oder Archicad) erstellt. Aus der BIM-Datei wird anschließend eine STL-Datei (Beschreibung der Objekte durch Oberflächen von Dreiecksfacetten) erzeugt. Im Zuge des anschließenden Slicing-Prozesses werden die einzelnen zu druckenden Schichten generiert und die Druckpfade festgelegt. Anschließend wird der G-Code ausgegeben, der alle Parameter für die Maschinensteuerung beinhaltet, wie zum Beispiel zu druckende Pfade, Geschwindigkeiten und die Steuerungsdaten für den Betonaustrag. [20]

3.4 Marktpotenzial und Wirtschaftlichkeit

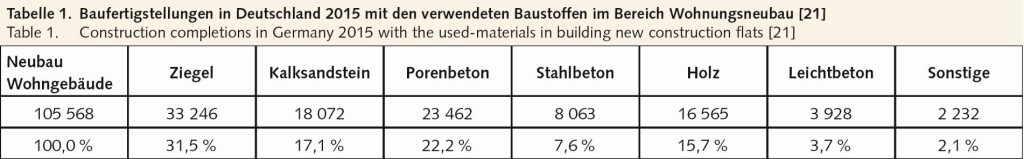

CONPrint3D zielt in einem ersten Entwicklungsschritt darauf ab, unbewehrte Betonstrukturen zu erzeugen, um damit den traditionellen Mauerwerksbau zu ersetzen. Das Hauptanwendungsfeld von CONPrint3D liegt im Wohnungsbau (bis maximal fünf-geschossig), da hier vorwiegend die Wandbauweise zum Einsatz kommt und bei dem die Lastabtragung überwiegend durch druckbeanspruchte Wände realisiert wird. Zur Analyse des Marktpotenzials wurden die Baufertigstellungen im Hochbau in Deutschland 2015 analysiert. In Tabelle 1 werden die Kennwerte des Statistischen Bundesamtes für den Bereich Wohnungsneubau und die verwendeten Baustoffe dargestellt.

Demnach werden circa 74,5 % der Wände im Wohnungsbau in Deutschland gemauert. Als gemauerte Baustoffe werden zu 31,5 % Ziegel, 17,1 % Kalksandstein, 22,2 % Porenbeton, 3,7 % Leichtbeton genutzt. Die Statistiken der Baufertigstellungen 2015 im Wohnungsbau ergeben weiterhin, dass mit Hilfe der gemauerten Baustoffe circa 22 150 000 m2 Wohn- und Nutzfläche errichtet wird. [21] Auf der Grundlage von typischen Wohngrundrissen kann abgeschätzt werden, dass jährlich circa 35 000 000 m2 tragende Wandfläche in Deutschland durch Mauerwerk erstellt wird. Selbst wenn in der Phase der Markteinführung von CONPrint3D nur 1,0 % der Wände gedruckt werden, ergibt sich aktuell bei 350 000 m2 tragender Wandfläche ein Marktvolumen von 20 Mio. Euro (netto). Diese Zahlen belegen, dass allein in Deutschland ein bedeutungsvolles Marktpotenzial für das Szenario „Ersatz von Mauerwerksbau“ durch Betondruck vorhanden ist.

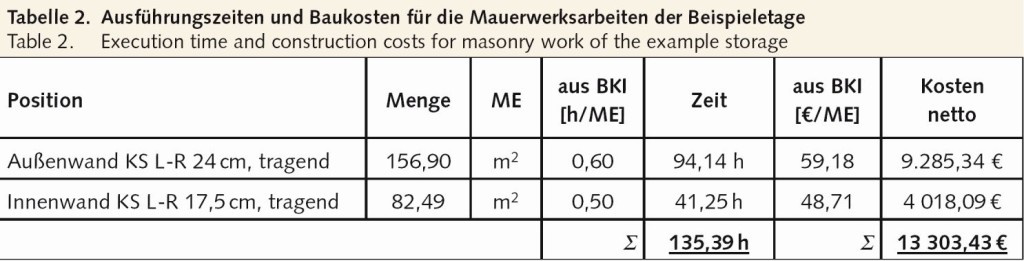

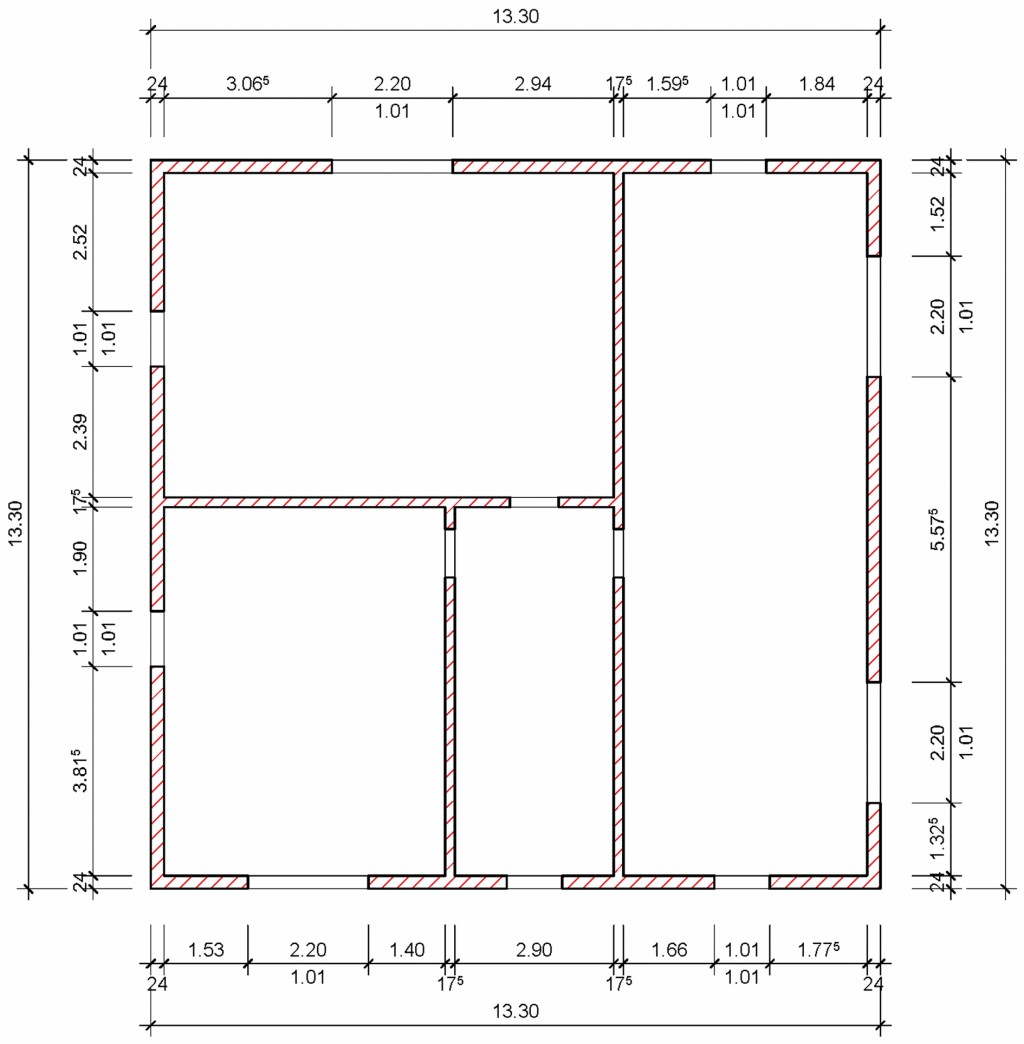

Aus Sicht der Bauunternehmen werden Bauverfahren hauptsächlich unter den Aspekten Risiko/Sicherheit, Zuverlässigkeit (Gewährleistung), Bauzeit und ganz besonders nach der Wirtschaftlichkeit beurteilt. Die Initiative 3D Printing Strategy der Vereinigten Arabischen Emirate schätzt, dass die Produktionszeit durch Beton-3D-Druckverfahren um 50 % bis 70 % reduziert, die Arbeitskosten um 50 % bis 80 % gesenkt und der Bauschutt um 30 % bis 60 % verringert werden. [14] Selbstverständlich sind diese Aussagen hinsichtlich der Übertragbarkeit auf den deutschen Markt kritisch zu hinterfragen. Dazu wurden im Rahmen des Forschungsprojektes die Ausführungsdauern und Baukosten von CONPrint3D am Beispiel der Wandfertigung einer Etage eines Einfamilienhauses untersucht und kalkulatorisch mit dem Mauerwerksbau verglichen. Ein untersuchter modellhafter Grundrissplan des Rohbaus ist in Bild 14 dargestellt.

Die Ergebnisse der Mengenermittlung sowie Berechnungen von Ausführungsdauern und Baukosten für die konventionellen Mauerwerksarbeiten sind Tabelle 2 zu entnehmen. Die Kennwerte der Berechnung sind den BKI-Veröffentlichungen 2015 (Baukosteninformationszentrum Deutscher Architektenkammern) entnommen. Da es sich bei den BKI-Angaben um Bruttopreise handelt, wurde die Mehrwertsteuer in Höhe von 19 % abgezogen. Als Geschosshöhe wurde 3,0 m angenommen.

Die berechnete Ausführungsdauer beträgt demnach circa 135 Arbeitsstunden. Eine Maurerkolonne besteht in der Regel aus drei Arbeitskräften. Die Kolonne wird folglich rund fünf bis sechs Arbeitstage [135 h / (3 AK · 8,0 h / (AK · AT))] für die Mauerwerksarbeiten benötigen.

Durch Ergebnisse praktischer Tests am eigens entwickelten CONPrint3D-Versuchsstand (Versuchsmaßstab 1 : 5) konnten belastbare Kennwerte zur Berechnung der Ausführungsdauern für CONPrint3D ermittelt werden. Beim Betondruck problemlos erreichbar sind Schichthöhen von 50 mm und Druckgeschwindigkeiten von 15 cm/s. Mit diesen Kennwerten und Annahmen für Umsetzzeiten, Wartezeiten und Justierzeiten wurde die Ausführungsdauer anhand der Beispieletage des Einfamilienhauses ermittelt. Für das CONPrint3D-Verfahren ergibt sich eine Ausführungszeit von insgesamt 9,6 Stunden. Einschließlich notwendiger Rüstzeiten (Positionierung, Kalibrierung, Justierung) und Reinigungszeiten können die Arbeiten somit in ein bis eineinhalb Arbeitstagen ausgeführt werden. Die Herstellzeit für die Wände eines Geschosses sind verglichen mit den Mauerwerksarbeiten somit vier bis sechs Mal geringer. Anschließend wurden die Baukosten von CONPrint3D anhand der Beispieletage untersucht. In Tabelle 3 werden die Ergebnisse nach Kostenarten aufgelistet.

Durch die geringe Ausführungszeit ergeben sich insbesondere Einsparungen bei den Lohnkosten. Für das Verfahren wird mindestens ein Maschinenführer benötigt. Zugleich wird es sinnvoll sein, zusätzlich einen Werker vorzusehen, der Nachbearbeitungen vornimmt, Stürze einlegt und zum Beispiel Prüfaufgaben übernimmt. Demgegenüber fallen Mehrkosten für die Vorhaltung der modifizierten Autobetonpumpe an. Um die Gerätekosten für CONPrint3D zu ermitteln, sind Annahmen für die Investitionskosten der Gerätesteuerung und des Druckkopfes erforderlich. Mit den Ansätzen der BGL 2015 [22] wurden Kennwerte zur Abschreibung und Verzinsung (A+V) sowie der Reparatur (R) für die Maschine ermittelt. Auf der Basis einer Autobetonpumpe mit Rotorpumpe (BGL 2015: Position B . 7 . 61 . 0827) einschließlich zusätzlicher Kosten für den Druckkopf in Höhe von 50 000 Euro und der Steuerung in Höhe von 100 000 Euro ergeben sich anzusetzende Kosten für A+V+R (mittlerer Satz, Maschineneinsatzzeit: 145 h/Monat) von 140 Euro/h. Für die Materialkosten wurde ein Ansatz von netto 130 Euro/m3 Beton gewählt. Dem Sonderbeton sind geeignete Zusatzmittel (Fließmittel, Beschleuniger, Mikrosilika, usw.) beizumischen, die erhöhte Baustoffkosten zur Folge haben. Der hier gewählte Ansatz mit circa den doppelten Kosten eines Transportbetons der Festigkeit C 25/30, ist nach den aktuellen Forschungsergebnissen großzügig angesetzt. Die baustofflichen Untersuchungen zeigen außerordentlich gute Ergebnisse mit geringen Anteilen an Zusatzmitteln. Bei den Sonstigen Kosten (SoKo) wird eine Pauschale von circa 10 % der Gesamtkosten angenommen. Die Kostenbetrachtung von CONPrint3D für das Beispielprojekt ergibt ein Einsparpotenzial gegenüber konventionellen Mauerwerksarbeiten in Höhe von circa 25 % (MW: 13 300 Euro, CONPrint3D: 10 200 Euro). Im genannten Beispiel wurde davon ausgegangen, dass bei beiden Verfahren gleiche Wandbreiten erzeugt werden. Durch die höhere Druckfestigkeit von Beton kann allerdings beim CONPrint3D davon ausgegangen werden, dass die Wände in geringerer Breite dimensioniert werden können. Daraus ergibt sich ein weiteres Einsparpotenzial.

4 Ausblick

Aktuell wird weltweit mit Hochdruck daran geforscht, die additiven Fertigungsverfahren auf das Bauwesen zu übertragen. Dies könnte die langjährig stagnierende – in Deutschland in den Jahren 2002 bis 2012 sogar rückläufige [23] – indexierte Arbeitsproduktivität im Bauwesen positiv beeinflussen. In der eher konservativen Baubranche ist die Einführung von innovativen Prozessen verglichen mit anderen Branchen deutlich diffiziler. Trotz aktuell sehr guter Konjunktur verzeichnet das deutsche Bauwesen immer noch relativ niedrige Ergebnismargen. Die Unternehmen tätigen dadurch wenige Investitionen in Forschung und Entwicklung, besonders hinsichtlich der Verbesserung der Leistungserstellungsprozesse. [23] Die wirtschaftlichen Einsparpotenziale, die additive Fertigungsverfahren im Bauwesen bieten, können fast als revolutionär bezeichnet werden. Dies könnte im Bauwesen mittelfristig zu einer Eigendynamik führen, die additive Fertigungsverfahren im Bauwesen schnell marktzugänglich machen. CONPrint3D setzt dabei auf bestehende Maschinentechnik, die eine Markteinführung zusätzlich beschleunigen und erleichtern würde. Die Kombination mit Building Information Modeling (BIM) bietet die Chance, den Entwicklungsschritt von der digitalen Planung zur digitalen Fertigung zu vollziehen und so den ganzheitlichen Ansatz von BIM in besonderer Weise zu vervollständigen. Während sich in anderen Ländern bereits Unternehmen gegründet haben, um die additive Fertigung im Bauwesen weiterzuentwickeln und anzuwenden, muss die Forschungsarbeit in Deutschland vorrangig universitär – mit Unterstützung praktischer Forschungspartner – vorangetrieben werden. An der TU Dresden ist geplant, CONPrint3D in den nächsten drei bis fünf Jahren zur Marktreife zu führen. Dazu sollen die entwickelten Lösungen und Konzepte zunächst durch einen Druckkopf-Demonstrator praktisch umgesetzt werden. Dieser wird es ermöglichen, 3D-gedruckte Betonbauteile im Originalmaßstab herzustellen. Anschließend soll der Funktionsnachweis unter Baustellenbedingungen mit einer modifizierten Autobetonpumpe erfolgen.

Beim Forschungsprojekt „Beton-3D-Druck: Machbarkeitsuntersuchungen zu kontinuierlichen und schalungsfreien Bauverfahren durch 3D-Formung von Frischbeton“ entwickelte das Team der TU Dresden das innovative Bauverfahren CONPrint3D. Dieses ist als Marke eingetragen.

Literatur:

[1] Bundesverband der Deutschen Transportbetonindustrie e.V. (BTB): Jahresbericht 2015/2016 Gremien und statistische Daten. Verlag Bau+Technik GmbH, Berlin, 2016.

[2] Schmitt, R.: Die Schalungstechnik, Systeme, Einsatz und Logistik. 1.Auflage, Ernst u. Sohn, Berlin, 2001.

[3] Verein Deutscher Ingenieure e.V. VDI: Statusreport Additive Fertigungsverfahren. 2014, www.vdi.de/statusadditiv, 2017-06-13.

[4] Buswell, R. et al.: Freeform Construction: Mega-scale Rapid Manufacturing for construction. In: Automation in Construction, Vol. 16 (2007), Iss. 2, pp. 224–231.

[5] Khoshnevis, B. et al.: Mega-scale fabrication by contour crafting. In: International Journal of Industrial and Systems Engineering, Vol. 1 (2006), Iss. 3, pp. 301–320.

[6] Henke, K.: Additive Baufertigung durch Extrusion von Holzleichtbeton. Technische Universität München, Ingenieurfakultät Bau Geo Umwelt, Lehrstuhl für Holzbau und Baukonstruktion, Dissertation, 2016.

[7] Krassenstein, E.: D-Shape Looks to 3D Print Bridges, a Military Bunker, and Concrete/Metal Mixture. 2014, https://3dprint.com/27229/d-shape-3d-printed-military/, 2017-06-13.

[8] Chua, J. M.: World’s first 3D-printed pedestrian bridge pops up in Madrid. 2017, http://inhabitat.com/worlds-first-3d-printed-pedestrian-bridge-pops-up-in-madrid/madrid-3d-printed-bridge-3/, 2017-06-13.

[9] Zhang, J.: Optimal machine operation planning for construction by Contour Crafting. In: Automation in Construction, Vol. 29 (2013), pp. 50–67.

[10] Center for Rapid Automated Fabrication Technologies, www.craft-usc.com.

[11] Krause, M.: Beton-3D-Druck: Machbarkeitsuntersuchungen zu kontinuierlichen und schalungsfreien Bauverfahren durch 3D-Formung von Frischbeton. In: Tagungsband zum 26. BBB-Assistententreffen, Fachkongress der wissenschaftlichen Mitarbeiter der Bereiche Baubetrieb, Bauwirtschaft und Bauverfahrenstechnik. 17. bis 19. Juni 2015, Universität Stuttgart, 2015, S. 135–149.

[12] Lim. S. et al.: Development of a viable Concrete Printing Process. In: International Symposium on Automation and Robotics in Construction (ISARC 2011), 29th June-2nd July 2011, Seoul (2011), pp. 665–670.

[13] Rudenko, A.: World‘s First 3D Printed Hotel in the Philippines. http://www.totalkustom.com/3d-printed-hotel-suite.html, 2017-06-13.

[14] Bexten, J.: Das erste Bürogebäude aus dem 3D-Drucker steht in Dubai. 2016, http://www.ingenieur.de/Themen/3D-Druck/Das-Buerogebaeude-3D-Drucker-steht-in-Dubai, 2017-06-13.

[15] Kunze, G. et al.: Machbarkeitsuntersuchungen zu kontinuierlichen und schalungsfreien Bauverfahren durch 3D-Formung von Frischbeton. Projekt Beton-3D-Druck Abschlussbericht, Forschungsinitiative Zukunft Bau, Aktenzeichen – SWD-10.08.18.7–14.07 –, Projektlaufzeit 29.09.2014 bis 30.09.2016, 22.02.2017.

[16] Nerella, V. N. et al.: Studying printability of fresh concrete for formwork free Concrete on-site 3D Printing technology (CONPrint3D). In: 25th Conference on Rheology of Building Materials, Regensburg. Tredition GmbH, Hamburg (2016), pp. 236–246.

[17] Nerella, V. N. et al.: CONPrint3D – 3D Drucktechnologie für die Baustelle. In: opusC, Vol. 3 (2016), S. 72.

[18] Nerella, V. N. et al.: 3D-Druck-Technologie für die Baustelle – Interdisziplinäres Forschungsprojekt der TU Dresden. In: Concr. Plant Int. / Betonw. Int., Vol. 4 (2016).

[19] Näther, M. et al.: Beton-3D-Druck – Wissenschaftler der TU Dresden entwickeln 3D-Druckverfahren mit Beton. In: WISSENSPORTAL baumaschine.de. Ausgabe 1 (2016), https://www.baumaschine.de/baumaschine/2016–01.html, 2017-06-13.

[20] Buswell, R.A. et al.: Design, data and process issues for mega-scale rapid manufacturing machines used for construction. In: Automation in Construction, Vol. 17 (2008), Iss. 8, pp. 923–929.

[21] Statistisches Bundesamt: Bautätigkeit und Wohnungen 2015. Fachserie 5, Reihe 1, Wiesbaden, 2016.

[22] Hauptverband der Deutschen Bauindustrie e. V.: BGL Baugeräteliste 2015. Technisch-wirtschaftliche Baumaschinendaten. 1. Auflage, Bauverlag BV GmbH, Detmold, 2015.

[23] Haghsheno, S. et al.: Wertschöpfungsorientierte Planung und Realisierung von Bauvorhaben durch Lean Construction. In: Bauingenieur Jahresausgabe VDI Bautechnik (2015/2016), S. 140–145.

Univ.-Prof. em. Dr.-Ing. Rainer Schach Ehem. Direktor des Instituts für Baubetriebswesen Technische Universität Dresden Fakultät Bauingenieurwesen, Institut für Baubetriebswesen rainer.schach@tu-dresden.de

Martin Krause Technische Universität Dresden Fakultät Bauingenieurwesen, Institut für Baubetriebswesen Nürnberger Str. 31A, 01187 Dresden martin.krause3@tu-dresden.de

Mathias Näther - Technische Universität Dresden Fakultät Maschinenwesen Institut für Fluidtechnik, Professur für Baumaschinen Helmholtzstraße 10, 01069 Dresden mathias.naether@tu-dresden.de

Venkatesh Naidu Nerella - Technische Universität Dresden Fakultät Bauingenieurwesen, Institut für Baustoffe Georg-Schumann-Straße 7, 01187 Dresden venkatesh_naidu.nerella@tu-dresden.de

![Bild 2. Komponenten der D-Shape-Technologie Abb.: [7]](https://www.ingenieur.de/wp-content/uploads/2020/01/X-307-Krause_Bild-_2.jpg)

![Bild 3. Alcombendas Brücke Abb.: www.3druck.com, [8]](https://www.ingenieur.de/wp-content/uploads/2020/01/X-307-Krause_Bild-_3.jpg)

![Bild 4. CC-Wandprofil mit fachwerkähnlicher Struktur Abb.: [9]](https://www.ingenieur.de/wp-content/uploads/2020/01/X-307-Krause_Bild-_4.jpg)

![Bild 5. CC-Anwendung auf der Baustelle mit Schienensystem Abb.: [10]](https://www.ingenieur.de/wp-content/uploads/2020/01/X-307-Krause_Bild-_5.jpg)

![Bild 6. Concrete Printing “Wonder bench“ Abb.: [12]](https://www.ingenieur.de/wp-content/uploads/2020/01/X-307-Krause_Bild-_6.jpg)

![Bild 7. Bungalowbauwerke im Lewis Grant Hotel Abb.: [13]](https://www.ingenieur.de/wp-content/uploads/2020/01/X-307-Krause_Bild-_7.jpg)