Die wichtigsten Beton-3D-Drucksysteme im Vergleich

3D-Druckverfahren für Beton werden immer häufiger untersucht und in Pilotprojekten eingesetzt. Alle diese additiven Fertigungsverfahren nutzen automatische und robotische Systeme – jedoch auf sehr unterschiedliche Weise.

Mithilfe einer speziellen Spritzdüse kann ein Roboter den Beton punktgenau auftragen. Unter www.ingenieur.de/fachmedien/bauingenieur/innovationen-in-der-baubranche/der-neue-kollege-macht-druck finden Sie mehr Informationen zu diesem Verfahren.

Foto: Aeditive

In diesem Beitrag werden die im Beton-3D-Druck eingesetzten automatisierten und robotischen Systeme (AR-Systeme) klassifiziert und baubetrieblich eingeordnet. Dieser Online-Beitrag basiert auf dem peer-reviewten Hauptaufsatz von „Vorüberlegungen bei der Anwendung robotischer Systeme – eine baubetriebliche Untersuchung für den Beton-3D-Druck“ von G. Placzek und P. Schwerdtner von der TU Braunschweig, der in der Dezember-Ausgabe der Bauingenieur erschienen ist. Alle Quellenangaben befinden sich in der 47 Referenzen umfassenden Literaturliste des erwähnten Beitrags.

Mehr Produktivität und ressourcenschonenderes Bauen durch 3D-Druck von Beton

Der additiven Fertigung wird eine Schlüsselrolle in der Bauwirtschaft nachgesagt, da ihre verfahrenstechnischen Besonderheiten einen Paradigmenwechsel hinsichtlich bestehender Planungs- und Konstruktionsprinzipien einleiten könnten. Der Einsatz additiver Betonfertigungserfahren („Beton-3D-Druck“) verspricht nicht nur Produktivitätssteigerungen durch die Rationalisierung menschlicher Arbeitsleistung, sondern auch ressourcenschonenderes Bauen, da Schalung nicht benötigt wird und das Baumaterial gezielt zum Einsatz kommt.

Die Anzahl der abgeschlossenen Pilotprojekte ist in den vergangenen Jahren kontinuierlich angestiegen. Insbesondere im Hochbau werden immer größere Gebäude gedruckt, die die grundsätzliche Marktreife der neuen Bauverfahrenstechnik demonstrieren. Das Extrusionsverfahren ist dabei das bislang am häufigsten verwendete additive Betonfertigungsverfahren im Bereich der In-situ-Produktion.

Infolge der erhöhten Forschungsaktivität und der Durchführung von industriellen Pilotprojekten rund um das Thema der additiven Betonfertigung ist in den letzten Jahren eine vielfältige und teils komplexe Technologielandschaft an automatisierten und robotischen Systemen (AR-Systemen) entstanden – mit unterschiedlichen Vorzügen und Folgen für die Bauproduktion.

Grundlagen extrusionsbasierter additiver Betonfertigungsverfahren

Bei extrusionsbasierten additiven Betonfertigungsverfahren wird in der Regel ein (vorgemischtes) „druckbares“ Material durch eine robotergeführte Düse entlang des definierten Druckpfads als Strang (auch Filament genannt) kontrolliert abgelegt. Ein wichtiges Unterscheidungsmerkmal dieser „Extrusionsverfahren“ hinsichtlich der Schichtgeometrie ist, welche Formänderung nach dem Austritt aus der Düse noch möglich ist. Hier werden zwei Fälle unterschieden:

- Bei der Extrusion von „steifem“ Material entspricht die endgültige Filamentform der Düsengeometrie (sogenannte Strangdruckverfahren).

- Bei der Extrusion von fließfähigem Material werden nach dem Austritt des Materials aus der Düse (geringfügige) Verformungen zugelassen (sogenanntes „Zerfließen“).

Im Zuge des Fertigungsprozesses wird eine materialtechnologische Abstimmung der Betoneigenschaften erforderlich: Einerseits muss das Material pumpfähig und extrudierbar sein, andererseits muss es nach Austritt aus der Düse eine gewisse „Verbaubarkeit“ aufweisen.

Filigrane und formoptimierte Tragstrukturen

Bislang fokussiert sich der Einsatz der Extrusionsverfahren auf vertikale Bauteile (Wände und Stützen). Der schichtweise Materialauftrag stellt eines der wesentlichen Charakterisierungsmerkmale der additiven Betonfertigungsverfahren dar und ermöglicht es, nicht nur „vollwandige“ Bauteile (analog zum konventionellen Stahlbetonbau) zu produzieren, sondern auch hochaufgelöste und formoptimierte Tragstrukturen herzustellen. Im Hinblick auf die Schichtgeometrie ergibt sich dabei die Filamentgröße (Querschnittsfläche und Breite-/Höhe-Verhältnis) als weiteres Unterscheidungsmerkmal.

Mit abnehmender Filamentgröße kann die Druckauflösung gesteigert werden, um feingliedrigere Bauteile herzustellen. Allerdings werden dann auch feinkörnigere Betonzusammensetzungen erforderlich, die eher einem Mörtel ähneln und die das Bauteil anfällig für Schwindrisse machen. Dabei lassen sich drei Kategorien unterscheiden:

- Feinfilamentablage: Filamentbreite (bzw. Filamentdurchmesser) bis 10 Millimeter

- Mittelfilamentablage: Filamentbreite bis 50 Millimeter

- Grobfilamentablage (Vollwandiger Betondruck): Filamentbreite über 100 Millimeter

Innerer und äußerer Bauteilaufbau für Wandbauteile

Die Möglichkeit, in unterschiedlichen Filamentstärken fertigen zu können, lässt für Wandbauteile eine Unterscheidung nach innerem und äußerem Bauteilaufbau zu. In der Praxis werden unterschiedliche Ansätze verfolgt: So können unbewehrte Hohlwände hergestellt und gegebenenfalls durch innere Strukturen (wellenförmig) ausgesteift oder die Hohlwände als „verlorene Schalung“ nachträglich bewehrt sowie wahlweise mit einer Schüttdämmung oder mit Beton verfüllt werden.

Die prinzipielle Machbarkeit von extrusionsbasierten additiven Betonfertigungsverfahren wurde bereits durch viele Pilotprojekte – sowohl in der werkseitigen Vorfertigung als auch der In-situ-Fertigung – bestätigt. Neben der prozesstechnologischen Sicherstellung eines kontinuierlichen Materialflusses, der Einhaltung der Maßgenauigkeit und Formstabilität der abgelegten Filamente sind eine präzise Führung der Düse beziehungsweise des Druckkopfes entscheidend für eine erfolgreiche Anwendung des Extrusionsverfahrens.

Klassifizierung automatisierter robotischer Systeme für Extrusionsverfahren

Für die Anwendung von extrusionsbasierten additiven Betonfertigungsverfahren wird neben den Druckmaterialien, geeigneter Software zur Kontrolle und Steuerung (Informations- und Kontrollsystem) und den Materialzufuhrsystemen (Pumpe, Schläuche, ggf. Silo) insbesondere ein automatisiertes robotisches System benötigt, dessen Hauptaufgabe in der Druckkopfführung zur präzisen Materialablage entlang der Druckpfade besteht.

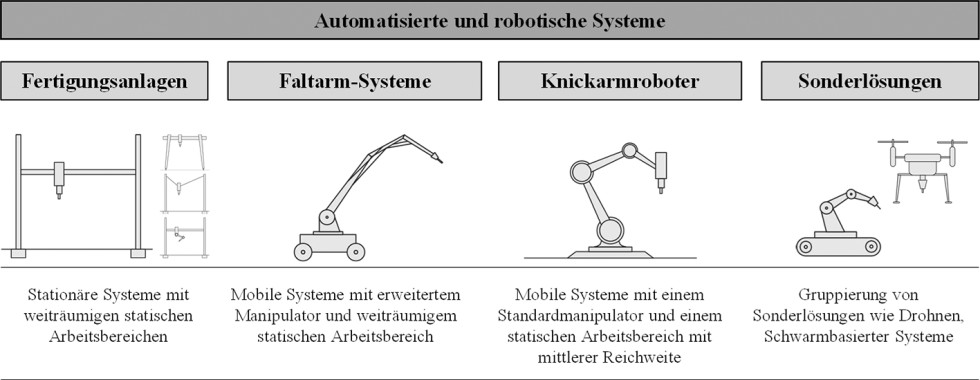

Nachfolgend werden die wesentlichen Charakteristika solcher automatisierten und robotischen Systeme beschrieben, von denen sich vier grundlegende unterscheiden lassen:

(1) Fertigungsanlagen: stationäre Systeme mit weiträumigen statischen Arbeitsbereichen,

(2) Faltarmsysteme: mobile Systeme mit erweitertem Manipulator und weiträumigem statischen Arbeitsbereich,

(3) Knickarmroboter: mobile Systeme mit einem Standardmanipulator und einem statischen Arbeitsbereich mit mittlerer Reichweite sowie

(4) Sonderlösungen.

Neue technologische Entwicklungen führen auch zu hybriden Formen und erschweren die Eindeutigkeit der Abgrenzung.

Fertigungsanlage: Im Kamp C, dem Landeszentrum für Nachhaltigkeit und Innovation in Antwerpen, entstand ein Einfamilienhaus aus Europas größtem 3D-Drucker (Portalroboter). Unter www.ingenieur.de/fachmedien/bauingenieur/innovationen-in-der-baubranche/betonhaus-aus-groesstem-3d-drucker-europas-heizen-und-kuehlen finden Sie mehr Informationen zu diesem Projekt.

Foto: Kamp C – Jasmien Smets

1) Fertigungsanlagen

Zu diesen stationären Systemen mit weiträumigen statischen Arbeitsbereichen zählen

- Portalroboter (auch: Linearroboter), die durch ihren konstruktiven Aufbau das gesamte Bauwerk beziehungsweise das zu druckende Bauteil überspannen. Sie können nur von oben in den Druckbereich hineinfahren und sind (nahezu) auf den vertikalen Schichtaufbau begrenzt. Sofern sie nicht durch weitere konstruktive Bauteile (modular) erweitert werden oder mittels Kletterautomatik mit dem Bauwerk wachsen können, sind sie üblicherweise in der Höhe begrenzt. Während die Breite durch die Steifigkeit und Tragfähigkeit der Traverse begrenzt wird, kann in Längsrichtung theoretisch „unendlich“ erweitert werden (z.B. über Schienen).

- Kabelgebundene Roboter (auch: Parallelroboter), wie sie mit Seilkameras bei Sportveranstaltungen in Stadien für Videoaufnahmen eingesetzt werden, wenngleich eine additive Fertigung mit Beton bislang aufgrund des Transport- und Montageaufwands noch nicht realisiert wurde.

- Weitere Sonderlösungen (hybride Systeme), wie sie etwa durch die Kopplung eines Knickarmroboters an ein Portalsystem entsteht oder die Systeme Crane WASP (eine modular um zusätzliche Roboterarme erweiterbare Fertigungsanlage) und BigDelta WASP (kabelgebundenes System) des italienischen World’s Advanced Saving Project (WASP).

In Beckum enstand das erste Wohnhaus in Deutschland aus einem Portalroboter. Unter www.ingenieur.de/fachmedien/bauingenieur/bauprozess/ein-haus-aus-dem-drucker finden Sie mehr Informationen zu diesem Projekt.

Foto: Peri

2) Faltarmsysteme

Das Prinzip der faltbaren Verteilermaste von Autobetonpumpen zum kontinuierlichen Einbau von Transportbeton bildet die Grundlage für diese Kategorie der AR-Systeme. Hierbei wird ein erweiterter Manipulator nach dem Faltarmprinzip (hydraulisch/elektrisch) an einer (Basis-)Plattform montiert. Durch die stationären Faltarmsysteme werden größere Arbeitsräume ermöglicht als beispielsweise mit herkömmlichen Knickarmrobotern (nachfolgender Abschnitt).

Bei derzeitigen Lösungen wird eine Auslegerlänge von bis zu 10 Meter erreicht. Für spätere Umsetzvorgänge ist (meist) ein Kettenlaufwerk vorgesehen. Aufgrund des Faltarmsystems und der resultierenden Kragmomente können Aufstellflächen für Abstützungen (oder Bodenverankerungen) zur Stabilisierung der Plattform während des Materialauftrags erforderlich werden. Gleichermaßen gilt es hier zu beachten, dass infolge der Abstützungen und des Platzbedarfs gegebenenfalls mit Einschränkungen bei der Einsetzbarkeit innerhalb von Gebäuden zu rechnen ist.

3) Knickarmroboter

Neben Portalrobotern stellen Knickarmroboter die derzeit in der additiven Fertigung mit Beton überwiegend eingesetzten automatisierten robotischen Systeme dar. Knickarmroboter sind durch ihre (zumeist) sechs ansteuerbaren Achsen wesentlich flexibler als Portalroboter. Sie können deutlich komplexere Orientierungen des Endeffektors erreichen und könnten somit in anderen Anwendungsfeldern (z.B. der Assemblierung oder Arbeiten des allgemeinen Ausbaus) eingesetzt werden.

Ihr Aktionsradius ist primär auf die Reichweite des Knickarms beschränkt. Hier werden derzeit Reichweiten von bis zu 6 Meter erreicht. Hersteller von Knickarmrobotern geben den Aktionsradius jedoch oftmals in Form von Hüllkurven an, vergleichbar zu dem Aktionsradius zum Beispiel eines Hydraulik-Baggers, sodass für größere Bauteile Plattformen mit verstellbaren Arbeitshöhen nötig werden.

Mobile Knickarmroboter sind auf geeignete Zugangswege und -ebenen angewiesen. Die Konstruktionen von Knickarmrobotern sind oftmals mit hohen Punktlasten verbunden, die bei Planung der Einsatzorte, des Transports als auch für eine konstruktive Bemessung relevant werden können.

4) Sonderlösungen

Neben den zuvor beschriebenen automatisierten robotischen Systemen existieren weitere Entwicklungen, bei denen die herstellerspezifischen Besonderheiten eine klare Zuordnung verhindern:

- Mobile Systeme ohne Manipulator und mit statischem Arbeitsbereich mit geringer Reichweite, die die Größenbeschränkung der Druckobjekte durch Einsatz kleinformatiger kooperierender Roboter aufheben wollen. Beispiele für derartige Systeme wurden am Institute for Advanced Architecture of Catalonia (IAAC) der Universität von Barcelona und am Institut für digitale Fertigung der TU München entwickelt.

- Drohnen, die deutlich größere Arbeitsbereiche oder komplette Baufelder erschließen könnten, deren Einsatz jedoch noch am Anfang der Entwicklung steht, sodass noch keine marktreifen Lösungen existieren.

Ausblick

Insbesondere Portal- und Knickarmroboter stellen derzeit den Großteil der im Einsatz beziehungsweise in der Entwicklung befindlichen AR-Systeme dar. Die baubetriebliche Untersuchung in unserem Beitrag „Vorüberlegungen bei der Anwendung robotischer Systeme – eine baubetriebliche Untersuchung für den Beton-3D-Druck“ (Bauingenieur 12|2022, S. 423–433, doi.org/10.37544/0005-6650-2022-12-59) zeigt, dass die konstruktionsbedingten und verfahrenstechnologischen Eigenschaften der AR-Systeme die Produktionsplanung signifikant beeinflussen. Diese Auswirkungen werden dort am Beispiel der Taktplanung vorgestellt. Im Wesentlichen führen die Größe des Arbeitsraums, die Positionierung sowie das Gewicht und die Größe der AR-Systeme zu unterschiedlichen Fertigungsstrategien.

Empfehlung der Redaktion – das könnte Sie auch interessieren:

- Nichts mehr verpassen: Hier geht‘s zur Anmeldung für den Bauingenieur-Newsletter…

- Wichtige Abkürzungen aus der Baubranche

- Fachaufsätze 12|2022: Biogasspeicher, Erdbebenschäden, Doppel-T-Träger und Beton-3D-Druck

- Inhalt 12|2022: Der Bauingenieur im Dezember 2022

- Gerrit Placzek, Patrick Schwerdtner: Vorüberlegungen bei der Anwendung robotischer Systeme – eine baubetriebliche Untersuchung für den Beton-3D-Druck

- Automatisierte Fertigung: Der neue Kollege macht Druck

- EU-Pilotprojekt zum Hausbau der Zukunft: Betonhaus aus größtem 3D-Drucker Europas heizen und kühlen

- 3D-Betondruck in Beckum: Ein Haus aus dem Drucker

- ConPrint3D: Beton-3D-Druck als Ersatz für den Mauerwerksbau