Aus für den Wunderstoff Glare?

Spätestens seit dem Bau des Riesen-Airbus A 380 galten Compositwerkstoffe als Hoffnungsträger der Luftfahrtbranche. Das sind sie immer noch. Aber auf der Paris Air Show, die kommenden Sonntag in Paris zu Ende geht, wurde deutlich, dass zum ersten Mal in der jüngeren Geschichte des Flugzeugbaus Airbus und Boeing auf unterschiedliche technologische Strategien beim Bau von Flugzeugen setzen.

Als vor fünf Jahren der Riesen-Airbus A 380, der einmal bis zu 850 Passagiere befördern soll, Konturen annahm, gab es ein Wundermaterial, auf das Airbus große Hoffnungen setzte: Glare. Das ist ein Compositmaterial, das aus drei Lagen Aluminium und dazwischen zwei Lagen Glasfaser besteht. Dieses Material soll bei gleicher Festigkeit leichter als Aluminium sein, korrosionsbeständiger und auch Rissbildungen besser widerstehen können.

Gefertigt wird es von einer Fokker-Tochter in Holland.

Beim Airbus A 380, der vor kurzem seinen Erstflug absolvierte und der der unangefochtene Star bei den Flugvorführungen auf der Paris Air Show in Le Bourget war, werden die oberen Rumpfschalen aus Glare gefertigt.

Insgesamt sind gut 20 % (auf das Gewicht bezogen) des Airbus A 380 aus Kohlefaser-Verbundwerkstoffen, dazu kommen mit 3 % die Rumpfschalen aus Glare. Sie allein sollen, so Airbus, das Gewicht der A 380 um 8 t senken.

Mittlerweile scheint Glare bei Airbus jedoch einiges von seinem Ruf eingebüßt zu haben: Beim neuen Airbus A 350, dessen endgültige Bauentscheidung zwar erst im September kommt, aber als gesichert gilt, ist von der einstigen Wunderwaffe Glare weit und breit nichts mehr zu sehen: Der Rumpf der A 350 wird aus einer Aluminium-Lithium-Legierung bestehen.

Colin Stuart, Vice President Marketing von Airbus, sagte zwar, dass die Entscheidung für die Aluminium-Lithium-Legierung und gegen Glare „hauchdünn“ gewesen sei – aber angesichts der einstigen Begeisterung von Airbus für Glare überzeugt das kaum. Denn Airbus hat sich schon vor längerem dafür entschieden, auch bei der Frachter-Version des Airbus A 380 auf den Einsatz des einstigen Wunderwerkstoffes Glare zu verzichten.

In der Tat ist in der Szene schon seit einiger Zeit zu hören, dass sich die Hoffnungen, die Airbus einst in Glare gesetzt hatte, nicht oder zumindest nicht im erwarteten Ausmaß erfüllen.

Die Entscheidung von Airbus, beim Rumpf der A 350 jetzt zum Aluminium zurückzukehren, legt das nahe.

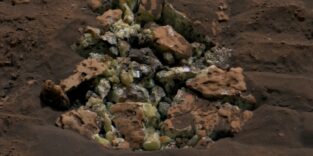

Ganz anders Boeing. Das US-Unternehmen hat bereits die ersten komplett aus Kohlefaser bestehenden Rumpfteile für die neue 787 fertig gestellt. Dazu gehört auch die erste aus einem Stück bestehende hintere Rumpfsektion. „Was früher einmal tausende von Bolzen und Aluminiumbleche waren“, so Mike Bair, bei Boeing für das 787-Programm verantwortlich, „besteht heute aus einem einzigen Teil“.

Dementsprechend setzt das Unternehmen auch für zukünftige Flugzeuggenerationen konsequent auf CFK-Verbundwerkstoffe.

Die Boeing 787 besteht zu gut 50 % aus CFK, und derzeit gewinnt man den Eindruck, dass Boeing in Sachen CFK-Fertigung den Europäern um einiges voraus ist. Die hintere Rumpfsektion der A 350 wird in einem Stück gefertigt, einschließlich der Verstärkungen an den Fenstern und der Stabilisierungsstreben auf der Flugzeughaut. An einer vergleichbaren Technologie arbeitet Airbus gegenwärtig noch.

Bei Boeing hat die CFK-Fertigung zu erheblichen Produktivitätsvorteilen geführt: Die Produktionskosten der hinteren Rumpfsektion aus Aluminium bestanden früher zu 85 % aus Arbeitskosten und zu 15 % aus Materialkosten. Beim CFK-Rumpfsegment liegen die Arbeitskosten nur noch bei 10 % 90 % entfallen auf Materialkosten.

Allerdings setzt auch Airbus in zunehmendem Maß auf diese Materialien. Gut 39 % des Airbus A 350 bestehen aus CFK-Werkstoffen (auf das Gewicht bezogen). Vor allem die Flügel, der Flügelkasten, der im Rumpf die beiden Flügel aufnimmt, sowie die hintere Rumpfsektion und die hinteren Leitwerke sollen aus CFK gefertigt werden – aber eben nicht der Rumpf selbst.

Damit schlagen erstmals in der jüngeren Flugzeuggeschichte die beiden großen Hersteller Airbus und Boeing zumindest bei einem zentralen Segment zukünftiger Flugzeuge – dem Rumpf – unterschiedliche Wege ein: Während die Amerikaner auf den „schwarzen“ Kohlefaserrumpf setzen, geht Airbus beim Rumpf den Weg zurück zum „silbernen“ Aluminium.

Entsprechend sind auch die Sprachregelungen: Während Boeing-Luftfahrt-Chef Alan Mulally damit rechnet, dass in den Flugzeugen kommender Generationen immer mehr CFK eingesetzt wird, glaubt Gerard Blanc, Vice President Operations bei Airbus, dass der Kampf zwischen „schwarz und silber noch lange nicht entschieden“ sei.

Ein vorrangiges Argument von Airbus, beim Rumpf auf Glare oder gar reines CFK zu verzichten, ist der, dass Schäden am Rumpf, etwa durch ein Catering-Fahrzeug am Boden, nur schwer zu analysieren sind. Beim Aluminium sieht man von außen, ob es eine Beule gegeben hat oder einen Riss. Beim CFK, aber auch bei Glare ist das schwerer festzustellen. Von außen unsichtbar, kann es nach einen Aufprall zu einer Delamination der Schichten und damit zu einer Schwächung der Struktur kommen.

Das ist – neben strukturellen – mit einer der Gründe, warum bei der A 380 Glare nur in den oberen Rumpfschalen eingesetzt wird, wo solche Schäden eher selten vorkommen.

So ist die Schadenskontrolle bei Aluminiumrümpfen wesentlich einfacher, was wiederum die Gefahr reduziert, dass Flugzeuge zur Kontrolle länger unproduktiv am Boden bleiben müssen – ein zentrales Argument vieler Linien.

Allerdings setzt Airbus bei der A 350 auch massiv auf neue Materialien: So entfallen neben den 39 % Compositen 21 % auf Aluminium-Lithium, 14 % auf Stahl, weitere 11 % auf reines Aluminium. Den Rest machen Titan und verschiedene andere Materialien aus.

Neu bei der A 350 ist der CFK-Flügel. Hier kann Airbus auf die Erfahrungen beim Flügel des militärischen Airbus A 400M zurückgreifen, der ebenfalls aus CFK besteht – einer der wenigen Fälle, bei denen militärische Aufträge in der europäischen Luftfahrt Entwicklungsvorteile für zivile Anwendungen mit sich bringen.

Insgesamt 4,35 Mrd. € wird der neue Airbus A 350 an Entwicklungskosten verschlingen, etwas mehr als ein Drittel dessen, was der Mega-Airbus A 380 gekostet hat. Viele Technologien aus der A 380 will Airbus für die A 350 übernehmen.

Trotz des Aluminium-Lithium-Rumpfes geht Airbus aber davon aus, dass die neue A 350 pro Passagier gerechnet je nach Typ zwischen 4 % und 7 % weniger Treibstoff verbraucht als die 787 von Boeing. Die A 350 wird mit 235 Sitzen in der Grundversion zudem 30 Sitze mehr haben als die 787.

Jetzt muss Airbus allerdings noch die Fluggesellschaften von den Vorzügen ihres neuen Fliegers überzeugen – derzeit hat hier Boeing die Nase vorn.

WOLFGANG MOCK

Die CFK-Fertigung hat bei Boeing zu großen Produktivitäts- sprüngen geführt

Ein Beitrag von: