Spanntechniken für effiziente Serienproduktion

Effektive Spanntechniken sind mittlerweile wesentlich für kosteneffiziente Serienproduktion bei gleichbleibender Qualität. Ein neues Spannkonzept von Fraunhofer-Forschern verspricht eine extrem hohe Wiederholgenauigkeit und sehr kurze Spannzeiten.

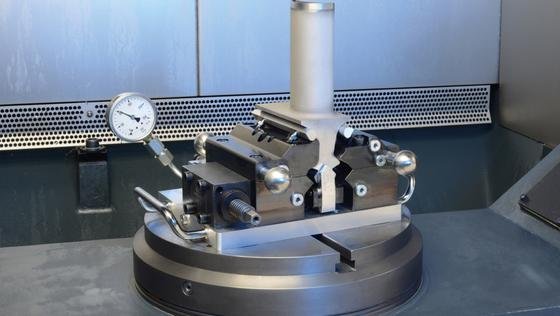

Bereits entwickelt wurde ein selbstausrichtendes Spannsystem für Gasturbinenschaufeln.

Foto: Fraunhofer IPT

Kurze Prozesszeiten bei gleichbleibend hoher Qualität gehören zu den wesentlichen Anforderungen in der maschinellen Serienproduktion, die oft im Widerspruch zueinander stehen. Ein bedeutender Faktor in dieser Gleichung ist auch heute noch das Rüsten der Maschine und das Spannen der Werkstücke. Die Teile müssen genau positioniert werden, um die Prozesskräfte sicher aufzunehmen. Aber genau das erfordert viel Zeit.

Maschine aus dem 21. Jahrhundert trifft auf veraltete Spanntechniken

Am Fraunhofer-Institut für Produktionstechnologie in Aachen forscht Roman Kalocsay seit sechs Jahren daran, wie durch verbesserte Spanntechniken die Serienproduktion effizienter und kostengünstiger werden kann. Die Zusammenarbeit mit Industriepartnern ist dabei sehr eng. „Es gibt leider keine Spanntechnik-Lösung, die für jede Anwendung richtig ist“, erklärt der Diplom-Ingenieur gegenüber ingenieur.de. „Ich fahre zum Kunden hin, bewerte seine Anlage und berate ihn hinsichtlich einer vernünftigen Spanntechnik. Meistens setzen wir die Spanntechnik-Lösung dann auch gemeinsam um.“

Für Kalocsay, der bereits einige seiner Spanntechniken zur Patentreife gebracht hat, kann deren Bedeutung, insbesondere für den Mittelstand gar nicht hoch genug eingeschätzt werden. „Deutschland ist die führende Nation in der Herstellung von Werkzeugmaschinen. Wir haben die besten Computersysteme, neue Beschichtungstechnologien und die Werkstücke können extrem schnell hergestellt werden. Oft sehe ich allerdings in mittelständischen Betrieben, dass an diesen Maschinen aus dem 21. Jahrhundert noch mit Spanntechniken aus dem 19. Jahrhundert gearbeitet wird. Das Werkstück wird halt irgendwie festgeklemmt“, erzählt Kalocsay.

Das Potenzial, mit einer individualisierten Spanntechnik nicht nur die Bearbeitungszeit zu verkürzen, sondern gleichzeitig die Ausschussrate deutlich zu verringern, sei riesig. „Ich hatte einen Fall, in dem wir die Bearbeitung eines Gussteiles von 15 Minuten auf 30 Sekunden senken konnten“, sagt Kalocsay. Dann sei es für das Unternehmen plötzlich wieder interessant geworden, das Bauteil selbst herzustellen, statt die Fertigung auszulagern.

Halbautomatisierte Spannsysteme richten das Werkstück selbstständig aus

Die Lösung, sagt Kalocsay, der für seine Dissertation an der Vibrationsdämpfung im Spannsystem forscht, seien halbautomatisierte Spannsysteme, die die Bauteile selbsttätig ausrichten. Eines dieser halbautomatisierten Spannsysteme, das Kalocsay für eine Prozesskette entwickelt hat, verfügt über vier Hydraulikkreisläufe, die mit steigendem Druck nacheinander das Werkstück hochgenau ausrichten und anschließend fixieren. Die Wiederholgenauigkeit mit dieser Methode liege innerhalb von zehn Mikrometern und die Spannzeit sei kürzer als zehn Sekunden.

Der Mensch an der Maschine muss das Werkstück nur noch einlegen, die Positionierung erfolgt dann geometrisch eindeutig und ohne störende Reibung. Sobald das Werkstück eingespannt ist, kann sofort mit der Bearbeitung begonnen werden. Der Schritt von der halbautomatischen zur vollautomatischen Fertigung sei dann nur noch sehr gering, so Kalocsay. „Obwohl die Randbedingungen der jeweiligen Fertigungsumgebung die Wahl des richtigen Spannmittels bestimmen und die passende Lösung in der Serienfertigung an die Produkte angepasst werden muss, sind die Prinzipien für die Gestaltung guter Spannsysteme übertragbar.“ Ihnen ist Roman Kaloscay auf der Spur.

Ein Beitrag von: