KI-gestützter Unterwasser-Roboter schweißt autonom

Reparaturen an maritimer Infrastruktur sind eine Herausforderung, besonders wenn sie unter Wasser erfolgen. Ein Forschungsverbund hat dafür nun einen Roboter entwickelt, der autonom schweißen kann. Bisher müssen solche Schweißarbeiten von Menschen durchgeführt werden.

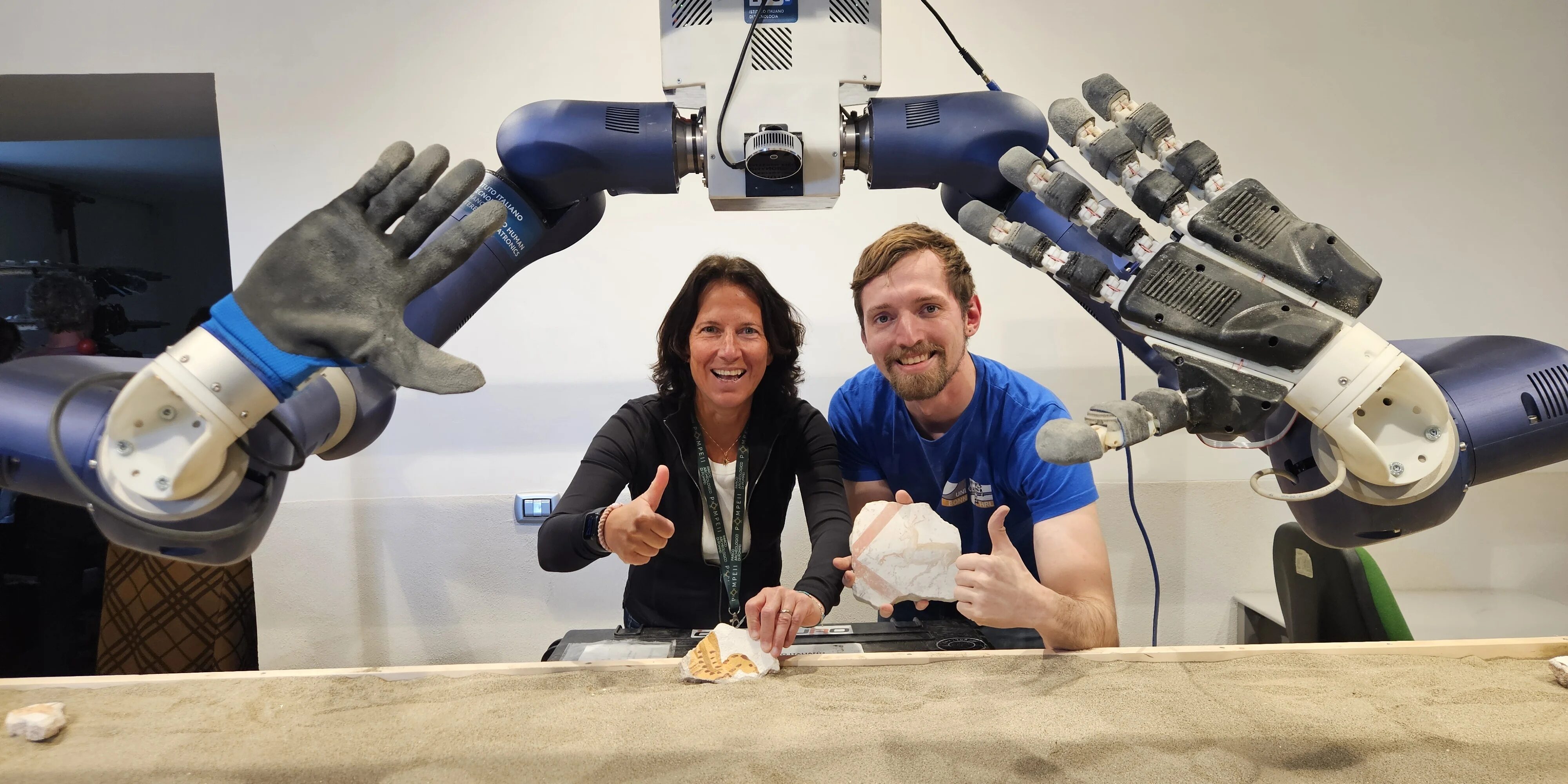

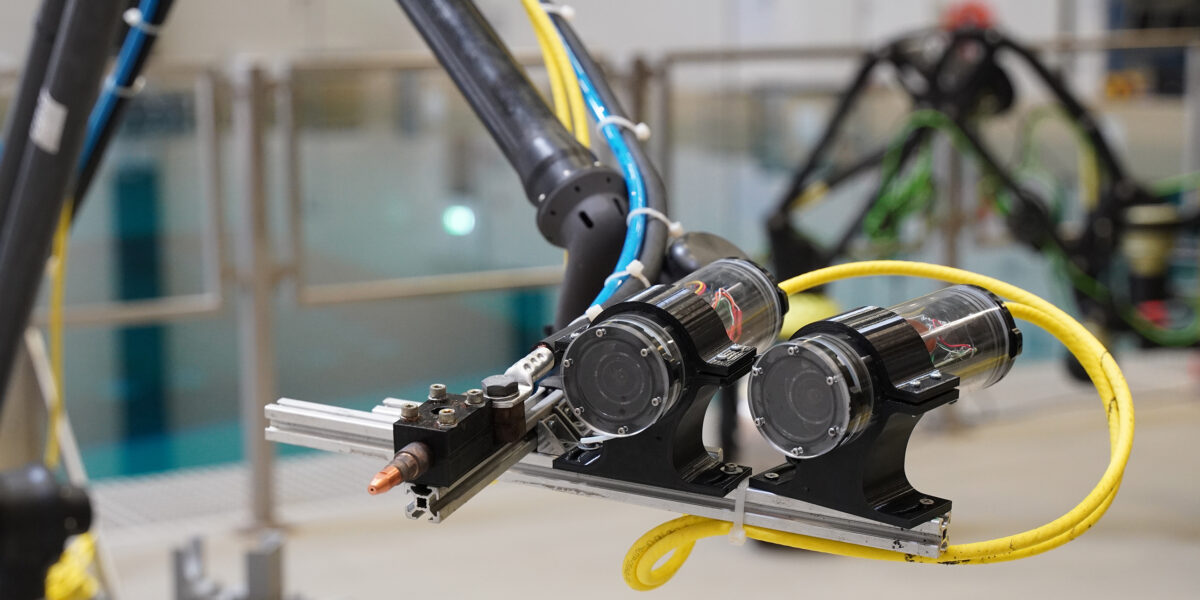

Im Labor ist gut zu erkennen, wie Roboterarm, Schweißgerät und Stereokamera für den KI-gesteuerten Prozess miteinander verbunden sind.

Foto: DFKI/Christian Koch

Das Schweißen metallischer Bauteile erfordert schon auf normalen Baustellen viel Geschick und oft auch Improvisationstalent. Bei Reparaturen maritimer Infrastrukturen kommen zusätzliche Herausforderungen hinzu. Das gilt insbesondere dann, wenn der Schaden unter der Wasserlinie liegt.

Dennoch werden Unterwasserschweißungen wie Reparaturen von Hafenanlagen, Offshore-Strukturen und anderen metallischen Bauwerken bislang von Hand durchgeführt. Die Aufgabe übernehmen dann professionelle Industrietaucher und -taucherinnen – sofern sie verfügbar sind. Künftig könnte diese belastende Aufgabe ein Roboterarm übernehmen, der dank KI-Unterstützung autonom arbeitet.

Inhaltsverzeichnis

Sowohl die entsprechende Schweißtechnik als auch der Roboterarm und die nötige künstliche Intelligenz wurden von einem Projektverbund um das Deutsche Forschungszentrum für Künstliche Intelligenz GmbH, DFKI, in Bremen entwickelt. Jetzt wurde das Ergebnis des vom Bundesforschungsministerium geförderten Projekts MARIOW (Maritime AI-Guided & Remote Operated Welding) vorgestellt.

Schweißen mit Fülldraht statt Stabelektrode erleichtert Arbeit unter Wasser

Eine wichtige Voraussetzung für den autonomen Schweißprozess ist ein zuverlässig automatisierbares Schweißverfahren. Die bisher dafür verwendeten Stabelektroden sind ungeeignet. Sie müssen nach wenigen Zentimetern Schweißnaht ausgewechselt werden. Besser ist ein kontinuierlich zuführbarer Schweißdraht. Der wird nun durch ein Fülldraht-Schweißverfahren realisiert.

Entwickelt wurde das Verfahren in dem Projekt vom Institut für Material- und Prozesstechnik der TH Köln gemeinsam mit der AMT GmbH. Die Fachleute nennen das Verfahren „underwater flux-cored arc welding“ – oder kurz UW-FCAW. Der ununterbrochene Materialfluss bildet dabei die Grundlage für stabile, kontrollierte und reproduzierbare Nähte.

Roboterarm arbeitet auch in großer Wassertiefe

Ein am DFKI entwickelter modularer Unterwassermanipulator führt das Schweißgerät. Der Roboterarm ist laut dem Entwicklungsteam bis zu einer Tiefe von 6000 m einsetzbar. Er verfügt dabei über eine Reichweite von 2 m.

Zum Roboter schreibt das DFKI: „Er ist an unterschiedliche Einsatzszenarien flexibel anpassbar. Durch eine Kombination aus dezentraler Gelenkregelung und übergeordneter Bewegungsplanung führt der Manipulator die Schweißarbeiten präzise und wiederholgenau durch.“

KI-gestützte Bildverarbeitung bestimmt die Schweißbahn

Das dritte wichtige Element des Schweißsystems ist die KI-gestützte Bestimmung der Schweißbahn. Dafür entwickelte das Fraunhofer-Institut für Graphische Datenverarbeitung IGD ein spezielles Stereo-Kamerasystem. Das liefert nach Angabe der Forschenden hochauflösende Unterwasseraufnahmen direkt am Schweißbrenner. Das war auch wichtig, um Bilder für das Training des KI-Modells zu gewinnen.

Das Labor für Autonome Systeme der TH Köln hat damit die KI-Modelle entwickelt und trainiert. Das System erkennt damit Schweißstöße sowie deren Start- und Endpunkte autonom. Die KI berechnet anschließend die optimale Bewegung des Roboters.

Praxisnaher Test des Schweißroboters im Wasserbecken

Final wurden alle Teiltechnologien zusammengeführt und im Unterwasser-Testbecken des DFKI in Bremen praxisnah erprobt. Christian Koch, Projektleiter am DFKI Robotics Innovation Center, dazu: „Wir konnten erfolgreich zeigen, dass das automatisierte Fülldrahtschweißen unter Wasser realisierbar ist. Damit haben wir die Grundlage für eine weltweit neuartige Technologie geschaffen, die großes Potenzial für die maritime Wirtschaft und den Industriestandort Deutschland birgt.“

Nach dem Abschluss des MARIOW-Projektes hat sich das Konsortium bereits die nächsten Ziele gesetzt. In kommenden Vorhaben sollen die Ergebnisse weiter verbessert werden. Neben der Verbesserung der Qualität der Schweißnaht steht laut DFKI dann vor allem der Praxiseinsatz im Hafenbecken auf dem Programm.

Damit werden weitere Anpassungen nötig. Der Einfluss von Salzwasser, Strömung und Wellengang sollen dabei berücksichtigt werden. Außerdem steigt durch den höheren Druck in der Tiefe gegenüber dem Testbecken die Anforderung an Komponenten. Es geht um Maßnahmen der Dichtigkeit. Darüber hinaus soll ein Lasersystem am Roboter integriert werden. Damit soll die Schlacke entfernt werden, die während des Schweißens entsteht.

Ein Beitrag von: