Orginal zu schwer: T-Rex-Schädel kommt aus dem 3D-Drucker

Das echte Skelett eines Tyrannosaurus rex ist ab morgen im Naturkundemuseum in Berlin zu sehen. Tristans Knochengerüst ist 66 Millionen Jahre alt. Doch für die Ausstellung bekam der Dino einen Schädel aus der digitalen Jetztzeit verpasst. Aus dem 3D-Drucker. Weil das Original viel zu schwer für den Hals ist.

Der echte Dino-Schädel: Weil er für die 66 Millionen Jahre alten Knochen von T-rex Tristan zu schwer ist, wurde eine Kopie mit dem 3D-Drucker angefertigt.

Foto: Carola Radke/Museum für Naturkunde

Tristan ist tot. Und das schon seit 66 Millionen Jahren. Tristan ist eines der weltweit am besten erhaltenen Knochengerüste eines Tyrannosaurus rex. Der Dinosaurier aus der Kreidezeit ist ein Gigant: rund dreieinhalb Meter hoch und stattliche zwölf Meter lang. Die Zähne in seinem weit aufgerissenen Maul erinnern an Säbel. Tristan ist erst vor drei Jahren in der Hell Creek Formation in Montana in den USA entdeckt worden.

Originalschädel hätte Tristan den Hals gebrochen

Tristan ist das erste und einzige Skelett eines Tyrannosaurus, das jetzt in Europa öffentlich gezeigt wird. Ab Donnerstag, 17. Dezember 2015, präsentiert das Naturkundemuseum in Berlin das riesige Tier. Das Skelett des Sauriers besteht aus 157 einzelnen Knochen, die schon im Juli in Berlin angekommen sind. Beim Zusammenbau des Skeletts zeigte sich: Der Riesenschädel mit den Kiefern voller Zähne ist viel zu schwer. Wenn die Forscher den Originalschädel auf das Skelett montiert hätten, würde das dem armen Tristan möglicherweise den Hals brechen.

„Unser 3D-Druck gleicht dem Original aufs Haar“

Um bei dem wertvollen Fossil kein Risiko einzugehen, holten sich die Wissenschaftler vom Naturkundemuseum Hilfe beim 3D-Labor am Institut für Mathematik der TU Berlin. Denn dort kann man eine leichte Kopie von Tristans furchteinflößenden Schädel herstellen.

Große Spannung an einem der 3D-Drucker des TU-3D-Labors: Harmut Schwandt, Joachim Weinhold, Ben Jastram und Samuel Jerichow (v. l.) prüfen einen T-Rex-Schädelknochen.

Quelle: TU Berlin/Pressestelle/Philipp Arnoldt

Für die Reproduktion wurden zunächst im Naturkundemuseum und in der Berliner Charité die 50 Einzelknochen des Schädels mit Fotogrammetrie und CT-Scans vollständig digitalisiert. Damit war das Kreidezeit-Monster in der Neuzeit angekommen. „Unser 3D-Druck gleicht dem Original aufs Haar“, sagt der Mathematiker Hartmut Schwandt, Leiter des 3D-Labors.

Druckvorgang dauert rund 30 Stunden

Selbst den Druckspezialisten des 3D-Labors war es nicht möglich, Tristans Schädel in einem Druckvorgang herzustellen. Dazu ist er einfach zu groß. Also wurde in mehreren Arbeitsgängen gedruckt. „Allerdings drucken wir nicht, wir ‚lasersintern’“, stellt Joachim Weinhold, wissenschaftlicher Mitarbeiter im 3D-Labor richtig: „Ein schichtweise aufgetragenes Pulver wird mit einem Laser punktgenau miteinander verschmolzen. Der ganze Prozess findet bei Temperaturen von 170 °C statt und dauert bis zu 30 Stunden.“

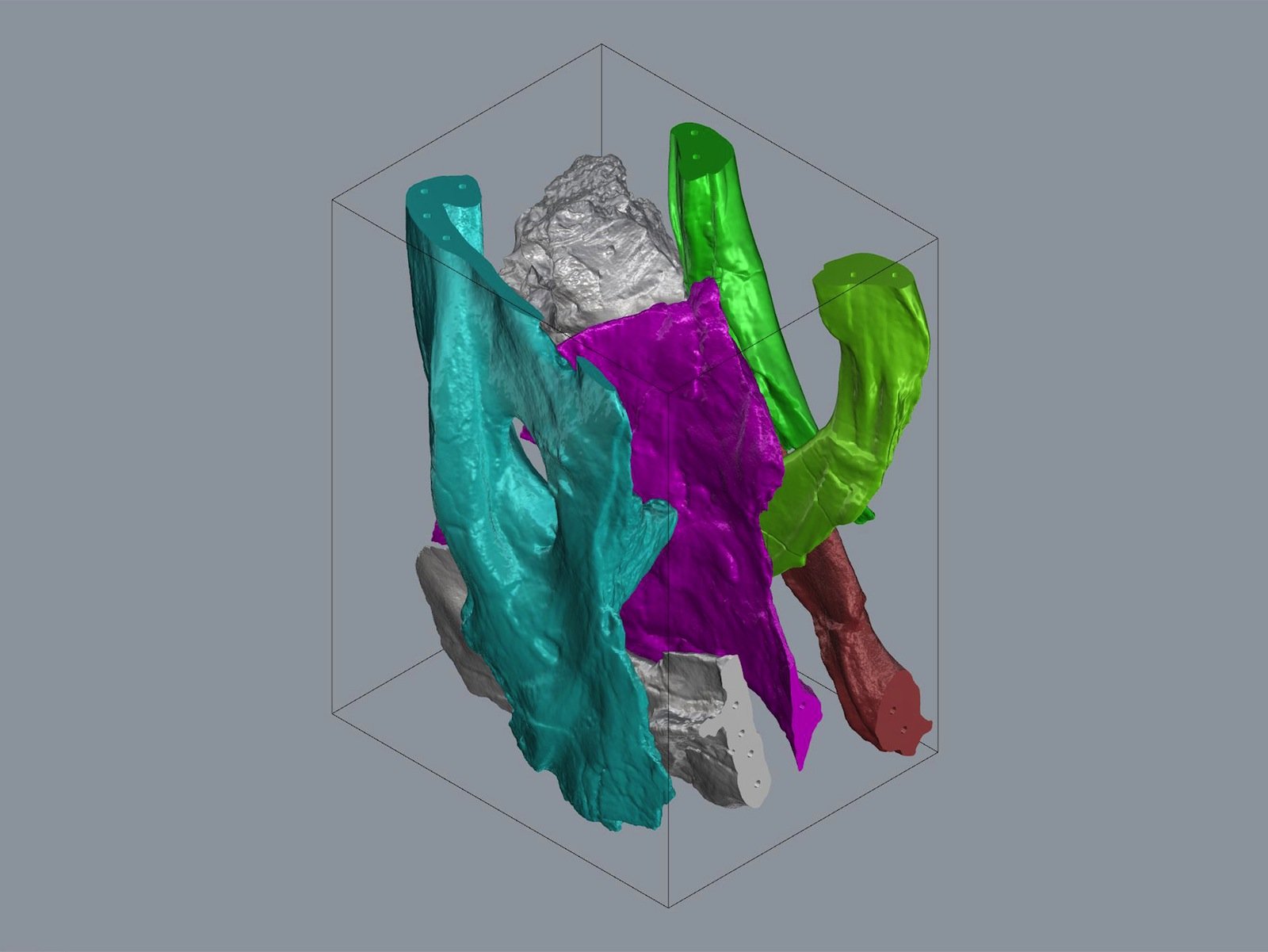

Dicht gepackt mithilfe der Mathematik: Die einzelnen Knochenteile des Schädels müssen im Bauraum des Druckers möglichst effizient angeordnet sein, da ein Druck mehr als 30 Stunden dauert.

Quelle: TU Berlin / 3D-Labor

Im Anschluss mussten die Teile über mehrere Stunden hinweg auskühlen, damit sie sich nicht verformen. Deswegen wurden so viele Teile wie möglich pro Prozess im Bauraum des Druckers untergebracht. Eine echte Herausforderung für die 3D-Spezialisten.

Tetris für Fortgeschrittene

Mit Softwareunterstützung wurden die Scandaten der einzelnen Knochen so im Bauraum angeordnet, dass möglichst viele hineinpassten. Wenn es sein musste, wurden die virtuellen Knochen auch in passende Stücke aufgeteilt.

„Es ist wie die fortgeschrittene Variante eines Tetris-Spiels“, sagte Weinhold. Der fertige Schädel wurde so montiert, dass die Knochen für weitere Untersuchungen einzeln entnommen werden konnten. Jetzt steht T-Rex Tristan mit dem lasergesinterten Schädel auf dem Hals im Naturkundemuseum. Und wo ist der echte Schädel? Das schwere Teil liegt direkt daneben. In einer Vitrine.

Ein Beitrag von: