Das Ende der Bauteil-Größenbeschränkung

Skeptiker der Additiven Technologie führen immer wieder die Bauteil-Größenbeschränkung ins Feld. Nicht, dass es in der zerspanenden Welt trivial wäre, große Präzisionsbauteile aus Metall herzustellen, doch ein Verfahren könnte sich jetzt durchsetzen, das beide Welten vereint.

Etablierte pulverbettbasierte Verfahren wie Laser Melting (LM) und Electron Beam Melting (EBM) liefern heute bereits gute Ergebnisse. Mit dem wachsenden Anwenderkreis diversifiziert sich allerdings die Nachfrage, die Anforderungen an die Technologie werden immer komplexer und der Markt verlangt immer häufiger große Formate. Hier stoßen die Pulverbettverfahren an ihre Grenzen, denn trotz aller Produktivitätsverbesserungen erweist sich die Bauraumgröße als ein limitierender Faktor. Kommen weitere Prozessschritte wie das Zusammenschweißen der einzelnen Teilelemente hinzu, erhöhen sich die Gesamtproduktionskosten und die Herstellungszeit; in anderen Fällen sind Schweißnähte für den Einsatzzweck der Teile ungünstig. Ein weiterer Aspekt ist, dass bei den pulverbettbasierten Fertigungsverfahren die Kosten und Herstellungszeiten mit zunehmender Bauteilgröße überdimensional steigen.

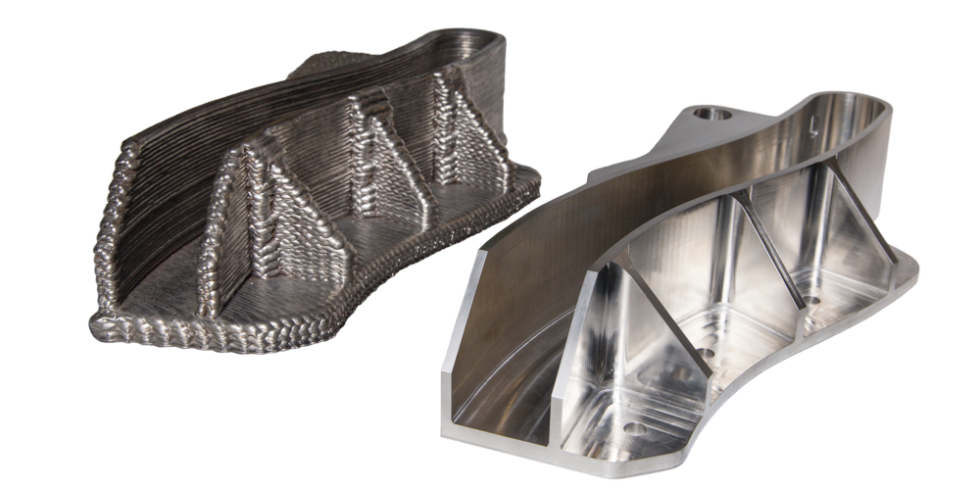

Nah an der Endform

Eine Antwort bietet das WAAM-Verfahren (Wire Arc Additive Manufacturing), das die FIT Additive Manufacturing Group als Technologiepionier der Branche auf Industriereife gehoben hat. Das Verfahren basiert auf einem MSG-Schweißprozess in Kombination mit einer 5-Achs-Maschinensteuerung und erzeugt eine Near-net-shape-Form. Diese konturnahen Bauteilrohlinge weisen eine geringe Präzision auf. Für Designobjekte mit einer gewünscht groben Oberfläche ist, unter Umständen, keine Nachbearbeitung nötig, doch in der Regel schließt sich eine Nachbearbeitung zur Erreichung der Endkontur an den Bauprozess an. Am effizientesten ist das Fertigbearbeiten nur ausgewählter Partien, beispielsweise von Funktionsflächen. Dadurch ergibt sich im direkten Vergleich zum CNC-Fräsen eine hohe Materialeffizienz; in Hinblick auf kostentreibende Legierungen wie hochlegierte Stähle, Edelstähle, Nickelbasis-Legierungen oder Titan können bis zu 60 % der Herstellungskosten eingespart werden. Kupferlegierungen sind allerdings auch mit diesem Verfahren schwierig zu prozessieren, reines Kupfer kann gar nicht verarbeitet werden. Hier arbeitet die FIT mit dem Kaltschweißverfahren SP3D gerade an einer alternativen Lösung.

Etabliertes Verfahren

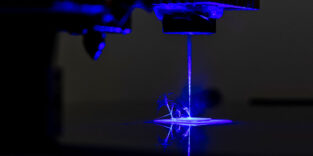

Der Wechsel vom Pulverbett zum Schweißen hat gleich mehrere gute Gründe. Zum einen ist der MSG-Schweißprozess seit vielen Jahren etabliert und kann sehr gut beherrscht werden. Der Grundwerkstoff Draht reduziert die Materialkosten im Vergleich zum Einsatz von Pulver deutlich, und auch die Materialvielfalt ist um ein Vielfaches größer, da nahezu jeder am Markt verfügbare Schweißdraht verwendet werden kann. Draht ist leicht zu lagern, die typischen Sicherheits- und Gesundheitsrisiken im Umgang mit den teils hochentzündlichen Metallpulvern und die Maßnahmen zu ihrer Vorbeugung fallen weg. Durch den Lichtbogen anstelle eines Lasers als Quelle kann der Prozess durchgehend ungefährdet beobachtet und dokumentiert werden. Im praktischen Einsatz können mit WAAM Aufbauraten bis zu 600 cm³/h erzielt werden, das ist ein Vielfaches der Baugeschwindigkeit in den klassischen pulverbasierten 3D-Druck-Verfahren.

Durch den speziellen und stabilen CMT-Schweißprozess (CMT = Cold Metal Transfer) können Prozessfehler im Bauteil wie Poren und Lunker minimal gehalten werden. Bemerkenswert ist sicherlich, dass bei WAAM die mechanischen Werte die Bestwerte laut Hersteller übertreffen. Beispielsweise liegen die Dichtewerte bei WAAM für unlegierten Baustahl G3Si1 (1.5125) oder austenitischen Chrom-Nickel-Stahl (1.4430) mit über 99,5 % deutlich über denen der Pulverbettverfahren, während die Bruchdehnung von WAAM-Teilen signifikant höher als beim entsprechenden Gussteil ist. Gleichzeitig wird durch den CMT-Prozess weniger Wärme in das Bauteil eingebracht, wodurch Verzug und Eigenspannungen im Bauteil minimal gehalten werden. Um im Sinne der Qualitätssicherung homogene Eigenschaften im Bauteil sicherzustellen, erfolgt nach jeder Schicht eine Temperaturüberwachung, die die Temperatur des Bauteils misst und es bei Bedarf dementsprechend herunterkühlt. Die Praxis hat gezeigt, dass im Einzelfall diese Abkühlzeiten die generelle Baugeschwindigkeit aber durchaus auch wieder senken können. Zusätzlich erfolgt eine Wärmeabfuhr über die Bauplattform der Dreh- und Schwenkeinheit, was die Abkühlzeit seinerseits positiv beeinflusst.

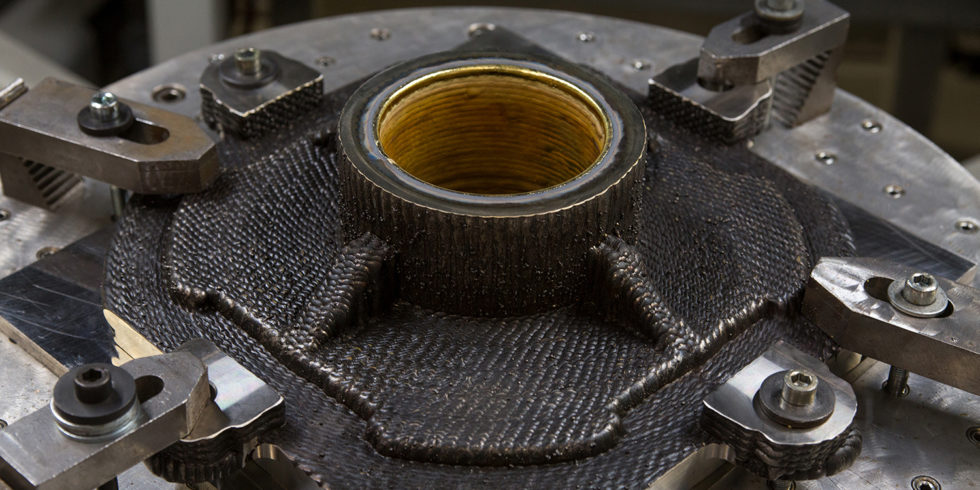

Gusswerkstoffe verstärken

Die 5-achsige Komplettherstellung empfiehlt sich bei Geometrien, die durchweg mit den konventionellen Fertigungsmethoden nicht herstellbar sind, z.B. Hohlräume und interne Strukturen. Eine kosteneffiziente Alternative ist das Aufschweißen additiver Strukturen auf fertige Halbzeuge, was die Produktion enorm beschleunigt und zugleich Kosten einspart. Dies ist möglich, da die mechanischen Eigenschaften des gedruckten Materials nahe an den Eigenschaften des Grundwerkstoffes liegen. Dadurch ist das Adaptieren oder Verstärken von Gusswerkstoffen ein interessantes Einsatzgebiet der WAAM-Technologie. Bei geringen Stückzahlen und einer hohen Bauteilvarianz kann durch WAAM schnell eine Vielzahl an individuellen Strukturen auf einen Grundkörper gedruckt werden.

Ein weiteres Anwendungsgebiet ist die Bereitstellung von industriell benötigten Ersatzteilen, denn hier kommt der Vorteil der schnellen Herstellung voll zum Tragen. Fallen beispielsweise durch Lieferengpässe Maschinen aus, werden die Stehzeiten der Produktion schnell äußerst kostspielig und es zählt jeder Tag.

Dieser Artikel erschien ebenso wie der Artikel „Der Krieg der Standardisierung in der additiven Fertigung“ in der Sonderveröffentlichung „Additive Fertigung“ des VDI Verlags.

Ein Beitrag von: