Mehr Hybridturm-Kapazität für die Windkraft-Wende

Um den Ausbau der Windenergie zu erleichtern erhöht die Firmengruppe Max Bögl die Fertigungskapazitäten für ihren Hybridturm. Dazu schließt sie unter anderem einen Rahmenvertrag mit einem Betonfertigteilhersteller in Emden.

Die Hybridtürme der Generation 2.0 wurden erstmals 2019 in den Windparks Drohndorf (Sachsen-Anhalt) und Elfertshausen (Bayern) eingesetzt.

Foto: Max Bögl Wind / Reinhard Mederer

Der Koalitionsvertrag der Ampel-Regierung enthält bereits ambitionierte Pläne für den Ausbau erneuerbarer Energien und das „Osterpaket“ („Sofortmaßnahmen für einen beschleunigten Ausbau der erneuerbaren Energien und weiteren Maßnahmen im Stromsektor“) hat die Ausbauziele für die Wind-Onshore-Kapazität deutlich ausgeweitet: Bis 2030 soll sich die Leistung der an Land installierten Windkraftanlagen in Deutschland auf insgesamt 115 GW (Gigawatt) erhöhen, wofür pro Jahr bis zu etwa 10 GW an Windenergieleistung ergänzt werden müssen. Bei typischen Nennleistungen von etwa 4 MW pro Windenergieanlage wären das rund 2500 Anlagen pro Jahr.

Wachsender Bedarf an hohen Windenergieanlagen

Die Firmengruppe Max Bögl verzeichnet nach eigenen Angaben seit geraumer Zeit wieder steigende Auftragseingänge bei der Max Bögl Wind AG für ihre Hybridtürme, bei denen der Turm aus Beton- und Stahl-Segmenten zusammengesetzt wird. Insbesondere steige die Nachfrage an Windenergieanlagen mit großen Nabenhöhen in Folge der ambitionierten Ausbauziele der Staatsregierung aktuell an. Um die derzeitige Produktionskapazität von 400 Bögl-Hybridtürmen pro Jahr in den zwei Werken in Sengenthal in der Oberpfalz und Osterrönfeld am Nord-Ostsee-Kanal weiter zu steigern, wurde nun ein Rahmenvertrag mit dem Betonfertigteilhersteller Bettels geschlossen.

Mit der Kombination von Beton- und Stahl-Segmenten lassen sich mit dem Hybridturm Bögl laut Hersteller Nabenhöhen von bis zu 190 Meter wirtschaftlich realisieren. Darüber hinaus sind die hybriden Windkrafttürme dafür ausgelegt, den neuen leistungsstärkeren Windenergieanlagen sowie den größeren Rotordurchmessern standzuhalten. Die 2019 eingeführte Hybridturmgeneration Bögl 2.0 benötige weniger Material bei gleichbleibender Standsicherheit, was die Notwendigkeit für Schwertransporte samt ihrer Genehmigungsverfahren und Transportkosten verringert. Dank des Innenausbaukonzepts soll sich die Bauzeit zusätzlich verkürzen.

Das Werk Emden verfügt auch über einen Gleisanschluss, über den sich Hybridturm-Segmente und andere Betonfertigteile transportieren lassen.

Foto: Firmengruppe Max Bögl / Bettels Betonfertigteile

Neuer Fertigungsstandort Emden und Ausbau in Sengenthal

Auf Basis des Rahmenvertrags wird die Max Bögl Wind AG zukünftig in Kooperation mit Bettels Betonfertigteile die Herstellung des „Hybridturmsystems Bögl“ in Emden ausführen. In der ersten Ausbaustufe sollen am Standort von Bettels 100 Hybridtürme pro Jahr gefertigt werden. Dabei stellt die Firmengruppe Max Bögl das für die Produktion erforderliche Equipment und unterstützt Teile der Fertigung in Emden durch eigene Fachspezialisten, wie zum Beispiel den Betrieb der Schleifanlage für die Turmringe.

Die Produktionskapazität am Standort Sengenthal in der Oberpfalz soll noch weiter ausgebaut werden.

Foto: Firmengruppe Max Bögl / Bettels Betonfertigteile

In Verbindung mit einer Erweiterung der Produktionskapazität am Standort Sengenthal stehe kurzfristig eine Produktionskapazität von insgesamt 600 Türmen pro Jahr zur Verfügung. In den nun drei stationären Werken können nach Angaben von Bögl die Kapazitäten bei der Herstellung von Hybridtürmen bei Bedarf in Deutschland und für das europäische Ausland flexibel weiter gesteigert werden. Durch die Nähe zu zukünftigen Projekten lasse sich der Logistikprozess zudem optimieren.

Über die abgeschlossene Rahmenvereinbarung zur Produktion von Betonsegmenten im Werk Emden freuen sich (von links) Josef Knitl (Vorstand Firmengruppe Max Bögl), Knut Bettels (Geschäftsführer Bettels Betonfertigteile) und Stefan Bögl (Vorstandsvorsitzender Firmengruppe Max Bögl).

Foto: Firmengruppe Max Bögl / Bettels Betonfertigteile

„Wir freuen uns sehr, dass wir mit der Firma Bettels einen kompetenten Partner für die Herstellung von Turmsegmenten in der Region Emden gefunden haben und dadurch unsere Herstellungskapazitäten signifikant erhöhen sowie die regionale Verfügbarkeit durch jetzt drei Produktionsstandorte für Deutschland und Europa ebenfalls verbessern können“, so Stefan Bögl, Vorstandsvorsitzender Firmengruppe Max Bögl, während Knut Bettels, Geschäftsführer des Bettels-Verbundes, betonte: „Der Standort Emden verfügt über eine jahrzehntelange Erfahrung in der Herstellung von Betonfertigteilsegmenten und ich bin entsprechend absolut überzeugt, dass wir die hohen Qualitätsanforderungen von Max Bögl vollumfänglich erfüllen werden.“

Empfehlung der Redaktion – das könnte Sie auch interessieren:

- Aktuelle Beiträge aus der Branche

- Stromnetz-Ausbau: Schalung für Strommastfundamente

- Energie- und Zukunfts(?)speicher; Betondecke für die Riesen-Thermoskanne in Heidelberg

- Nachhaltigkeit: Klimaneutraler Büroturm mit Überschuss-Power in der Fassade

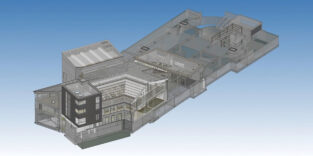

- BIM für die Infrastruktur: Digitales Planen und Bauen setzt Gesamtprozess-Verständnis voraus

- Brückenbau im Aftetal: Der Brückenschlag verbindet

- Nichts mehr verpassen: Hier geht‘s zur Newsletter-Anmeldung