Wenn Wasserstoff auf Stahl trifft: Warum die Carolabrücke einstürzte

Die Forschung nimmt die Wechselwirkungen zwischen Wasserstoff und Stahl in den Blick: Besonders hochfeste Stähle, eingesetzt im Brücken- und Hochhausbau wie auch in der Energieinfrastruktur, zeigen sich empfindlich gegenüber Wasserstoff.

Ein Team der Empa erforscht, wie Wasserstoff Stahl schädigt.

Foto: SmarterPix/gleitfrosch

Schon kleinste Mengen Wasserstoff genügen, um in der Struktur von Stahl Risse entstehen zu lassen. Doch wie schleicht sich das Element in den Werkstoff ein und führt dort zu Schäden? Die entscheidenden Prozesse, die dabei ablaufen, sind bislang nur zum Teil entschlüsselt. Einen besonderen Fokus legt die aktuelle Forschung deshalb jetzt auf die sogenannten nativen Oxidschichten, die sich als Barriere auf Stahloberflächen bilden und das Eindringen von Wasserstoff erschweren könnten.

Der Auslöser für immense Schäden kann oft unspektakulär daherkommen, wie das Beispiel der Carolabrücke in Dresden zeigt: Im September 2024 brach ein etwa 100 Meter langer Stahlabschnitt der Brücke weg und stürzte in die Elbe. Untersuchungen ergaben, dass das zerstörte Bauteil Risse infolge von Wasserstoffaufnahme in der Spannstruktur aufwies. Es ist kein Einzelfall: Ähnliche Probleme traten bereits am «Cheesegrater» in London sowie an der Bay Bridge in San Francisco auf. Durch einen als Wasserstoffversprödung bekannten Vorgang diffundiert atomarer Wasserstoff in den Stahl, macht das Material spröde und begünstigt Rissbildungen.

Wasserstoff als Gegenspieler

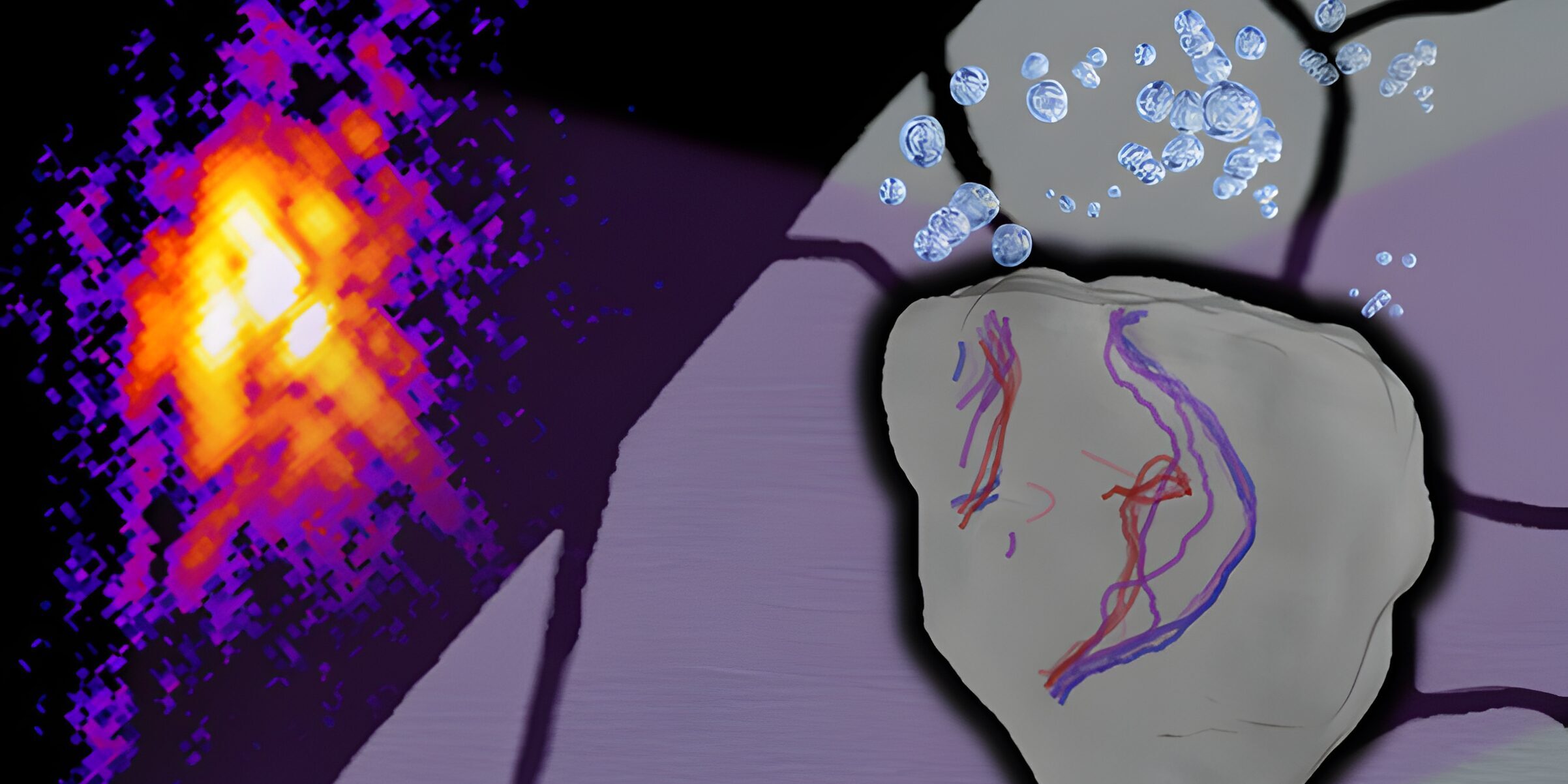

Seit dem 19. Jahrhundert ist bekannt, dass Wasserstoff Metallen zusetzen kann. Doch trotzdem sind die detaillierten Abläufe, die zur Wasserstoffversprödung führen, immer noch nicht voll verstanden. Forschungsteams der Empa (Eidgenössische Materialprüfungs- und Forschungsanstalt) richten den Fokus daher nun auf eine bisher wenig betrachtete Ebene: Das Zusammenspiel zwischen Wasserstoff und der schützenden Oxidschicht, die sich wie eine dünne Haut über Stähle legt. Diese Passivierungsschicht sorgt bei vielen rostfreien Stählen für Widerstandskraft gegen äußere Einflüsse. Diese schützende Schicht misst lediglich wenige Nanometer. Sie kann aber entscheidend sein für die Lebensdauer großer Bauwerke. Unruheherde bilden sich vor allem an der Grenze zwischen dem Metallkern und der Oxidschicht. „Wasserstoff sammelt sich im Material jeweils dort an, wo Unordnung herrscht“, so Empa-Forscherin Chiara Menegus.

Innovative Untersuchungsmethoden

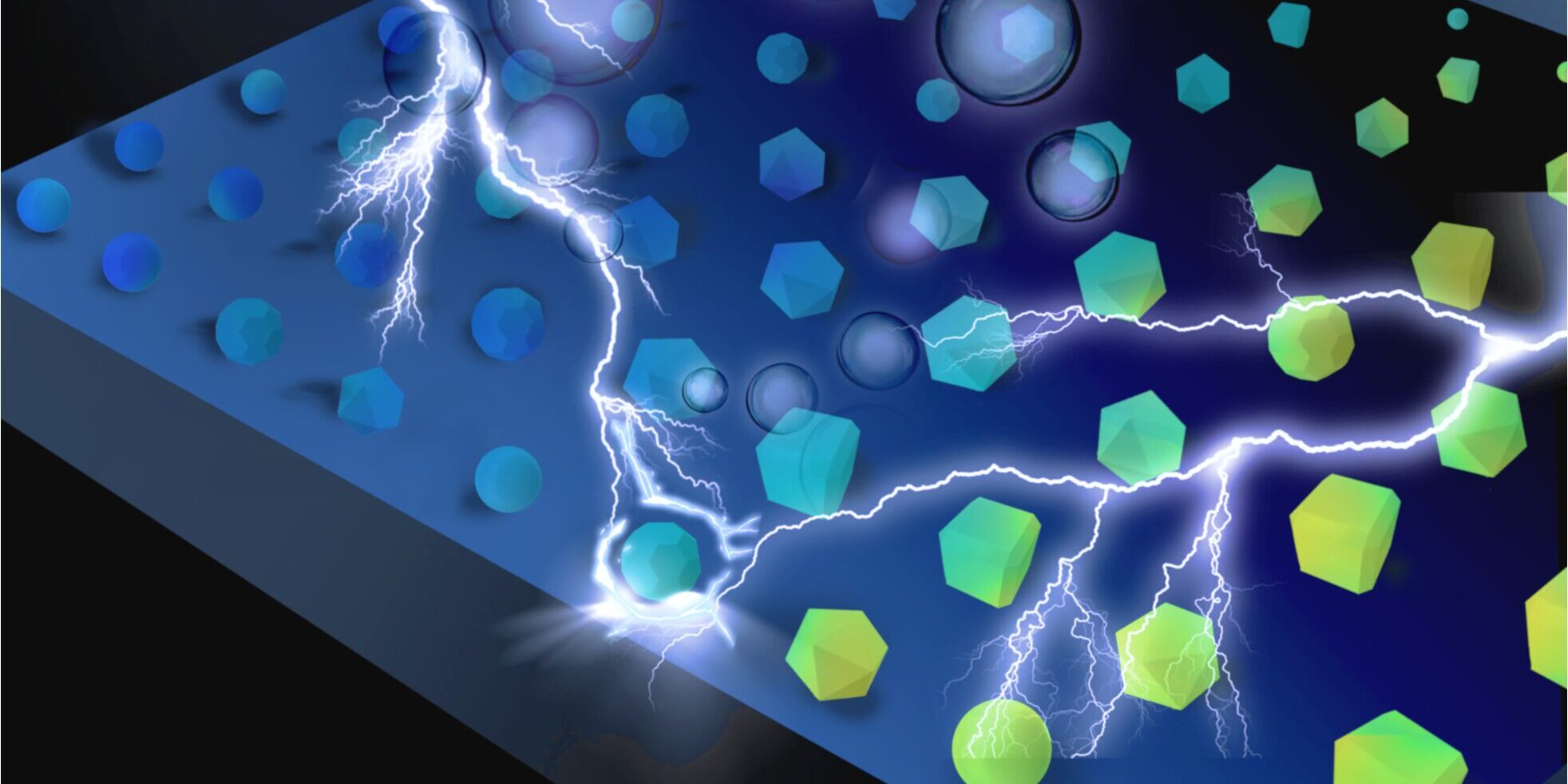

Um den Einfluss von Wasserstoff auf Stahl exakt messen zu können, entwickelten die Forschenden neuartige Versuchsaufbauten: Das Herzstück des Experiments ist eine spezielle elektrochemische Zelle, in der die Stahlprobe in zwei Umgebungen eingebettet wird. Eine Seite ist mit Wasser, die andere mit Argon umgeben. Elektrische Spannung sorgt dafür, dass Wasserstoff gezielt erzeugt und durch das Material geleitet wird. Er durchdringt die Stahlprobe und erreicht die entgegengesetzte Seite, an der sich die dünne Oxidschicht befindet. Dort kann die direkte Wechselwirkung zwischen Wasserstoff und Oxid untersucht werden – frei von störenden Außeneinflüssen. Alle Arbeitsschritte, vom Aufbau bis zur Auswertung, finden unter Schutzatmosphäre statt, damit keine weiteren Reaktionspartner von außen das Ergebnis verfälschen können.

Analysen für Stahl und Wasserstoff

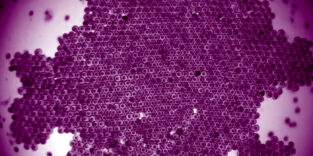

Für die Charakterisierung der Proben nutzen die Forschenden eine in der Schweiz einzigartige Technik: Die sogenannte harte Röntgenphotoelektronenspektroskopie, kurz HAXPES genannt. Mit ihr ist es möglich, nicht nur die äußerste Oberfläche, sondern auch bis zu zwanzig Nanometer tief in die Schichtstruktur hinein zu blicken. Das reicht aus, um die Oxidschicht sowie den angrenzenden Bereich zum darunterliegenden Stahl präzise zu untersuchen. Erste Versuche belegen, dass Wasserstoff dazu beiträgt, die schützende Schicht aufzulösen.

In einem nächsten Schritt werden verschiedene Eisen-Chrom-Legierungen sowie weitere gängige Stähle getestet, um die Wechselwirkungen differenzierter zu beleuchten. Ergänzend erfolgt eine Messung des Wasserstoffgehalts mit einer Teilchenbeschleuniger-Methode, deren Echtzeitdaten einen tiefen Einblick in die Materialprozesse gestatten. Ziel ist es, die Schlüsselfaktoren widerstandsfähiger Oxidschichten zu identifizieren und damit Grundlagen für sichere und langlebige Stahlkonstruktionen zu schaffen.

HAXPES: Tiefe Einblicke durch harte Röntgenstrahlen

Die HAXPES-Technologie basiert auf dem Prinzip, dass durch energiereiche Röntgenstrahlung Elektronen aus unterschiedlichen Tiefen aus dem Material gelöst werden können. Dieses Verfahren geht zurück auf den photoelektrischen Effekt, für den Albert Einstein 1921 den Nobelpreis erhielt. Klassische Röntgenphotoelektronenspektroskopie beschränkt sich meist auf die allerobersten Materialschichten. Im Gegensatz dazu dringt HAXPES viel tiefer ins Material ein.

Typische Anwendungsgebiete der Methode reichen von der Entwicklung neuartiger Batterien über Mikroelektronik bis hin zur Erforschung funktionaler Dünnschichten. Auch in der Korrosionsforschung wird HAXPES zunehmend wichtiger, da sich damit präzise Materialveränderungen sowie der Einfluss von Wasserstoff direkt nachvollziehen lassen. Die einzige Anlage in der Schweiz befindet sich derzeit am Empa-Labor für Fügetechnologie und Korrosion.

Ein Beitrag von: