Der erste Metalldruck im All: Ein Game-Changer für Langzeit-Missionen?

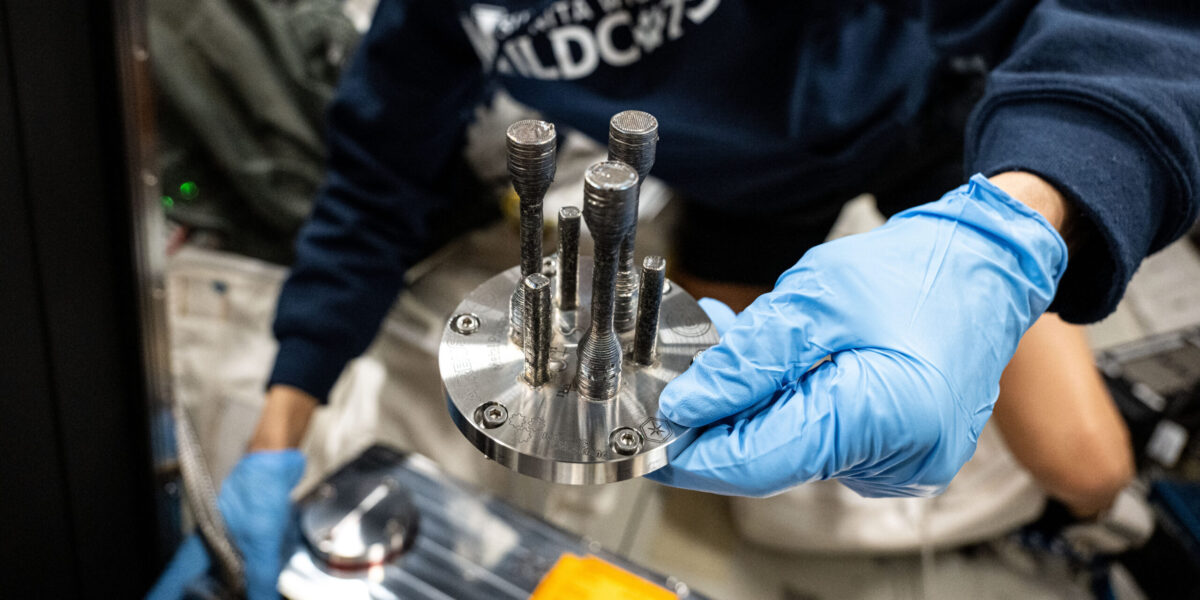

Die ESA hat erfolgreich das erste Metallteil im All auf der ISS gedruckt und einen wichtigen Fortschritt in der Weltraumtechnologie erzielt. Dieser Erfolg zeigt das Potenzial der Metall-3D-Drucktechnik für zukünftige Langzeitmissionen und die Herstellung von Ersatzteilen im Orbit.

ESA druckt erstmals Metallteile im Weltraum.

Foto: ESA/NASA

Der Technologiedemonstrator, der von Airbus und seinen Partnern entwickelt wurde, kam zu Beginn des Jahres zur Internationalen Raumstation. ESA-Astronaut Andreas Mogensen richtete das Gerät im Columbus-Modul, dem europäischen Forschungszentrum auf der ISS, ein. Im August 2024 wurde dort dann die erste 3D-Metallform im All gedruckt.

Daniel Neuenschwander, Direktor der ESA für bemannte und robotische Exploration, hob die Bedeutung dieses Erfolgs hervor. Er erklärte, dass der Druck des ersten Metallteils im Weltraum einen bedeutenden Fortschritt für die Fertigung im Orbit darstelle. Dies sei ein entscheidender Schritt für zukünftige Langzeitmissionen, bei denen Ersatzteile und Werkzeuge direkt vor Ort produziert werden müssten.

Die Teile werden zur Erde zurückgebracht

Dieses Produkt wird zusammen mit drei weiteren Proben, die im Verlauf des Experiments hergestellt werden, zur Erde zurückgebracht, um einer Qualitätsprüfung unterzogen zu werden. Zwei der Proben werden an das technische Zentrum der ESA in den Niederlanden (ESTEC) geschickt, eine weitere geht zum Astronautentrainingszentrum der ESA in Köln (EAC) für die LUNA-Anlage, und die vierte wird an die Technische Universität Dänemark (DTU) weitergeleitet.

Temperaturen von bis zu 1200 Grad Celsius

Das Verfahren des Laserauftragschweißens mit Draht (Wire-Based Laser Metal Deposition, LMD-w) erfordert Temperaturen von bis zu 1200 Grad Celsius, um das Material zu verarbeiten. Zum Vergleich: Bei Kunststoff sind lediglich 200 Grad Celsius nötig.

Vor dem Drucken muss zudem der Sauerstoff aus dem Bauraum entfernt werden, um zu verhindern, dass der heiße Edelstahl sofort oxidiert. Um die Crew vor den hohen Temperaturen und giftigen Dämpfen zu schützen, ist es außerdem notwendig, den Bauraum abzudichten.

Der Technologiedemonstrator der ESA ist der erste, der erfolgreich eine Metallkomponente unter Mikrogravitation druckt. Zuvor hatte die Internationale Raumstation bereits Kunststoff-3D-Drucker in Betrieb.

Additive Fertigung im All

Mit der zunehmenden Erkundung des Mondes und des Mars, die längere Missionsdauern und größere Entfernungen von der Erde mit sich bringen wird, wird die Nachversorgung von Raumfahrzeugen immer schwieriger. Die additive Fertigung im All kann hier Abhilfe schaffen, indem sie der Mission und ihrer Besatzung mehr Autonomie verleiht. Sie ermöglicht es, benötigte Teile herzustellen, Ausrüstungen zu reparieren oder spezielle Werkzeuge während der Mission auf Abruf zu konstruieren, anstatt auf Nachlieferungen und Redundanzen angewiesen zu sein.

Nachdem der Drucker im Mai dieses Jahres im Columbus-Modul der ISS installiert und von ESA-Astronaut Andreas Mogensen verschlossen worden war, begann der Druckprozess. Die Überwachung erfolgte durch das französische Raumfahrtzentrum CNES und das Kontrollzentrum der ISS-Nutzlasten, während zwei Mitarbeiter von Airbus und CNES den Ablauf koordinierten.

Ein Beitrag von: