Zirkulär bauen mit Altholz aus dem Drucker

Altholz nicht verbrennen, sondern drucken: Universität Kassel entwickelt modulare Wandstrukturen für den zirkulären Bau.

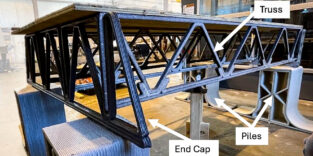

Wird Altholz künftig dafür genutzt, tragfähige Wandbauteile im 3D-Druck herzustellen?

Foto: EDEK, Universität Kassel

Was tun mit Altholz, das nicht mehr verbrannt werden darf? Genau an dieser Frage setzt ein Forschungsprojekt aus Kassel an. Das Fachgebiet „Experimentelles und Digitales Entwerfen und Konstruieren“ der Universität Kassel arbeitet gemeinsam mit dem Ingenieur- und Beratungsbüro Buro Happold an einem 3D-Druckverfahren, das Restholzpartikel in tragfähige Wandbauteile überführt. Gefördert wird das Vorhaben vom Bundesinstitut für Bau-, Stadt- und Raumforschung im Programm „Zukunft Bau“.

Der Anlass ist regulatorisch. Die energetische Nutzung von Altholz wird zunehmend eingeschränkt. Dadurch fallen jedes Jahr große Mengen an Holzresten an, die stofflich verwertbar bleiben. Statt sie zu entsorgen, sollen sie als Rohstoff für neue Bauteile dienen.

Inhaltsverzeichnis

Vom Abfallstrom zum Druckmaterial

Im Mittelpunkt steht ein biobasierter Druckwerkstoff aus Altholzpartikeln. Die Holzreste stammen überwiegend aus sogenannten Sekundärströmen der Holzindustrie, also aus post-consumer Altholz. Industriepartner stellen dieses Material bereit. Es wird zerkleinert, aufbereitet und mit biogenen Bindemitteln zu einer pastösen Masse verarbeitet.

Diese Masse lässt sich robotergestützt extrudieren. Anders als beim klassischen 3D-Betondruck entstehen so leichte, aber tragfähige Bauteile. Gedruckt wird im Maßstab 1:1. Möglich sind flächige Wandstrukturen ebenso wie frei geformte Geometrien.

Rafa legte die Grundlagen

Die aktuelle Entwicklungsstufe trägt den Namen Rafa 2.0 und läuft über 18 Monate. Sie baut auf dem Vorgängerprojekt Rafa auf, das zwischen März 2024 und Juni 2025 lief. Dort untersuchten die Forschenden erstmals systematisch, ob sich Altholzpartikel für die additive Fertigung eignen.

Bereits damals zeigte sich, dass die Kombination aus digitaler Planung, Robotik und biogenen Materialien neue Spielräume eröffnet. Rafa 2.0 geht nun einen Schritt weiter. Materialrezepturen werden verfeinert. Parallel dazu optimieren die Projektpartner den Extrusionsprozess und testen die Bauteile im Labor.

Tragfähig, effizient, brandschutzgerecht

Die gedruckten Komponenten müssen mehr leisten als nur Form halten. Sie sollen Lasten abtragen, Material effizient nutzen und Brandschutzanforderungen erfüllen. Entsprechend prüfen die Forschenden Tragfähigkeit, Steifigkeit und Feuerwiderstand.

Ein realistisches Einsatzfeld sehen sie zunächst im Innenausbau. Modulare Wandsysteme lassen sich leicht montieren, demontieren und wiederverwenden. Das passt zu Konzepten des zirkulären Bauens, bei denen Bauteile nicht am Ende ihres Lebenszyklus entsorgt werden, sondern in neue Projekte übergehen.

Digitale Planung als Schlüssel

Buro Happold verantwortet im Projekt das Computational Design und die Tragwerksplanung. Digitale Simulationen helfen, das strukturelle Verhalten der Bauteile vorherzusagen. Geometrien lassen sich gezielt anpassen, um Material nur dort einzusetzen, wo es statisch notwendig ist.

„Wir machen aus Abfall eine Chance – zurückgewonnenes Holz wird durch digitales Design und additive Fertigung zu leistungsfähigen Bauteilen. Wir definieren neu, wie Baumaterialien gedacht und hergestellt werden: weg vom linearen Verbrauch hin zu zirkulärer, nachhaltiger Innovation, unterstützt durch Robotik, Ingenieurwesen und computergestützte Gestaltung“, sagt Shibo Ren, Associate Director und Europe Computational Design Lead bei Buro Happold.

Alternative zum 3D-Betondruck?

Kurzfristig verspricht das Verfahren geringeren Materialeinsatz und weniger Emissionen als betonbasierte Drucktechnologien. Langfristig könnte es neue Märkte für biobasierte, additive Bauweisen öffnen. Ein weiterer Vorteil: Die Bauteile lassen sich sortenrein rückbauen. Schadstoffe kommen nicht zum Einsatz.

Wichtige Meilensteine sind ein durchgängiger digitaler Herstellungsprozess, abgeschlossene Materialtests und ein vollmaßstäblicher Prototyp. Ob sich das Verfahren wirtschaftlich durchsetzt, hängt von Skalierung, Normung und Akzeptanz am Bau ab. Technisch zeigt das Projekt jedoch, dass zirkuläres Bauen nicht bei Recycling endet, sondern bereits beim Entwurf beginnt.

Ein Beitrag von: