Hausbau aus Plastikmüll: MIT testet tragende 3D-Druck-Balken

Recycelter Kunststoff als Tragwerk: Das MIT testet 3D-gedruckte Bodenbalken, die Bauvorschriften erfüllen und Holz ersetzen könnten.

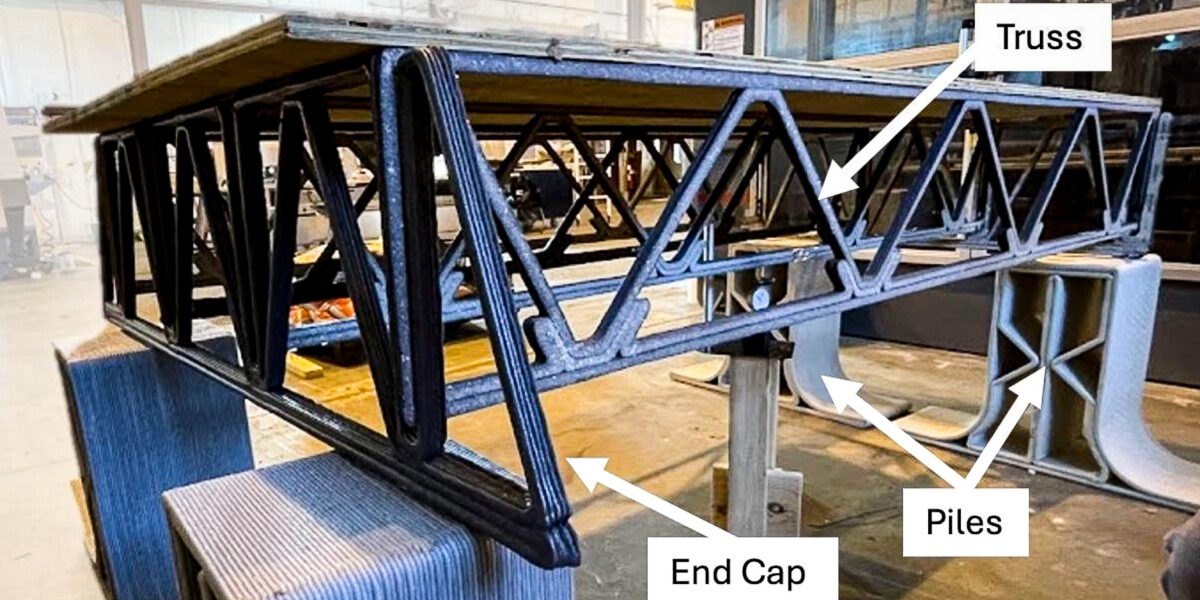

3D-gedrucktes Tragwerk aus recyceltem Plastik.

Foto: Courtesy of the researchers / MIT / Creative Commons Attribution-NonCommercial-NoDerivs 3.0

| Das Wichtigste in Kürze |

|

Die Plastikflasche, die Sie eben in den Gelben Sack geworfen haben, könnte künftig Teil Ihres Hauses sein. Nicht als Deko, nicht als Dämmstoff, sondern als tragender Balken. Forschende am Massachusetts Institute of Technology (MIT) arbeiten genau daran: Sie drucken tragende Bauteile aus recyceltem Kunststoff und prüfen, ob diese im Hausbau eine echte Alternative zu Holz sein können.

Im Zentrum der aktuellen Studie steht ein Bodenbalkensystem, gefertigt im großformatigen 3D-Druck. Die Ergebnisse zeigen, dass sich Recyclingkunststoff nicht nur formen lässt, sondern auch Lasten trägt, die für den Wohnungsbau relevant sind.

Inhaltsverzeichnis

Mehr als nur gedruckte Wände

Gedruckte Häuser gibt es bereits. Meist bestehen sie aus Beton oder Lehm. Beide Materialien haben Nachteile: Beton verursacht hohe CO₂-Emissionen, Lehm ist nicht überall verfügbar. Zudem endet der 3D-Druck oft bei den Wänden. Tragende Bauteile wie Bodenbalken, Dachträger oder Treppen entstehen weiterhin klassisch.

Das MIT-Team geht einen anderen Weg. Die Gruppe MIT HAUS untersucht seit einigen Jahren, wie komplette Tragwerke aus recycelten Polymeren entstehen können. Ihr Ziel ist kein architektonisches Einzelstück, sondern eine Bauweise, die sich skalieren lässt – schnell, leicht und ressourcenschonend.

Ein Fachwerk, das vertraut wirkt

Der gedruckte Balken sieht auf den ersten Blick vertraut aus. Er folgt dem Prinzip eines klassischen Holzfachwerks: Ein Rahmen, dazwischen schräge Streben, die Kräfte aufnehmen und verteilen. Diese Geometrie ist seit Jahrzehnten bewährt. Neu sind Material und Herstellungsprozess.

Gedruckt wurde mit einer Mischung aus recyceltem PET und Glasfasern. Die Glasfasern erhöhen die Steifigkeit und sorgen dafür, dass sich der Kunststoff beim Druck kontrolliert verhält. Jeder Balken ist rund 2,4 m lang, etwa 30 cm hoch und gut 2,5 cm breit. Das Gewicht liegt bei rund 6 kg. Zum Vergleich: Ein vergleichbarer Holzbalken bringt deutlich mehr auf die Waage. Der Druck selbst dauert weniger als 13 min pro Bauteil.

Belastungstest unter realistischen Bedingungen

Für den Praxistest montierten die Forschenden vier dieser Balken parallel und verschraubten sie mit einer Holzwerkstoffplatte. So entstand ein Bodenrahmen mit etwa 1,2 mal 2,4 m Fläche – ein gängiges Maß im Hausbau in den Vereinigten Staaten.

Anschließend wurde die Konstruktion schrittweise belastet. Sandsäcke und Betongewichte kamen mittig auf den Boden. Dabei maßen die Forschenden, wie stark sich die Balken durchbogen.

Bis zu einer Last von rund 140 kg verhielt sich der Boden völlig unkritisch. Die Durchbiegung lag deutlich unter den zulässigen Grenzwerten der US-Bauvorschriften. Selbst das war dem Team noch nicht genug. Erst bei einer Gesamtlast von über 1800 kg versagte die Konstruktion. Die Balken knickten ein und brachen. Damit reicht die Steifigkeit aus, um geltende Bauvorschriften zu erfüllen.

Links legt das großformatige 3D-Druckersystem MIT HAUS die erste Schicht eines 3D-gedruckten Bodenbalkens aus Polymerverbundwerkstoff auf. Rechts ist eine Nahaufnahme einer Kerbverbindung zu sehen, und das montierte Bodensystem wird einer Biegeprüfung mit einer Betonblocklast in der Mitte unterzogen.

Foto: Courtesy of the researchers / MIT / Creative Commons Attribution-NonCommercial-NoDerivs 3.0

Leicht, modular, schnell gefertigt

Neben der Tragfähigkeit zählt das Systemgewicht. Die Kunststoffbalken sind leicht genug, um mit einem Pickup transportiert zu werden. Das reduziert Logistikaufwand und Kosten. Auf der Baustelle lassen sich die Elemente ähnlich wie Holzrahmen montieren.

Langfristig zielt das Konzept auf modulare Hausrahmen. Boden, Wände und Dach sollen aus standardisierten, gedruckten Bauteilen bestehen. Das passt zu Regionen, in denen Holz knapp oder teuer ist.

Wohnraumbedarf als Treiber

AJ Perez, Dozent an der MIT School of Engineering, erläutert die Motivation für das Projekt: „Wir schätzen, dass die Welt bis 2050 etwa 1 Milliarde neue Häuser benötigt. Wenn wir versuchen würden, so viele Häuser aus Holz zu bauen, müssten wir eine Fläche abholzen, die dreimal so groß ist wie der Amazonas-Regenwald.“

Der Ansatz: Abfallströme nutzen, die ohnehin existieren. Einwegkunststoffe wie Flaschen oder Lebensmittelverpackungen sollen ein zweites Leben als Bauprodukt erhalten. „Der Schlüssel liegt hier darin, dass wir verschmutztes Plastik zu Bauprodukten für Häuser recyceln, die leichter, haltbarer und nachhaltiger sind“, so Perez.

Drucken mit schmutzigem Kunststoff

Ein entscheidender Punkt ist der Rohstoff. In der aktuellen Studie kam vergleichsweise hochwertiger Recyclingkunststoff zum Einsatz. Perez spricht selbst von der „Crème de la Crème der recycelten Rohstoffe“. Das ist bewusst gewählt – für reproduzierbare Ergebnisse.

Der nächste Schritt ist deutlich schwieriger. Das Team arbeitet an Verfahren, um „verschmutzten“ Kunststoff zu verarbeiten. Gemeint sind Flaschen mit Restflüssigkeit, Lebensmittelverpackungen mit Rückständen oder gemischte Kunststofffraktionen.

„Wir beginnen, den Code für die Verarbeitung und den Druck von wirklich verschmutztem Kunststoff zu knacken“, sagt Perez. Die zentrale Frage: Wofür ist dieser Kunststoff geeignet, ohne ihn aufwendig zu reinigen? Langfristig stellen sich die Forschenden mobile Mikrofabriken vor. Container mit Schreddern und Druckern könnten dort stehen, wo viel Plastik anfällt. Gedruckt würden Bauteile direkt vor Ort.

Noch kein Holzersatz von heute auf morgen

So überzeugend die Testergebnisse sind, es gibt Einschränkungen. Die Kosten liegen aktuell noch über denen von Holz. Zudem fehlen Langzeitdaten zu Alterung, UV-Belastung oder Verhalten bei Brand. Auch bauaufsichtliche Zulassungen sind offen.

Ein Beitrag von: