Mehr Effizienz bei Elektromotoren: Neue Isolatoren in der Erprobung

Forschende in Dresden entwickeln keramikähnliche Leiterisolationen. Sie könnten elektrische Antriebe und Maschinen effizienter und leichter machen.

Forschende der HTW Dresden entwickeln neue Isoliersysteme für die Wicklungen von Elektroantrieben. Ziel ist eine geringere thermische Isolation - und damit höhere Wirkungsgrade.

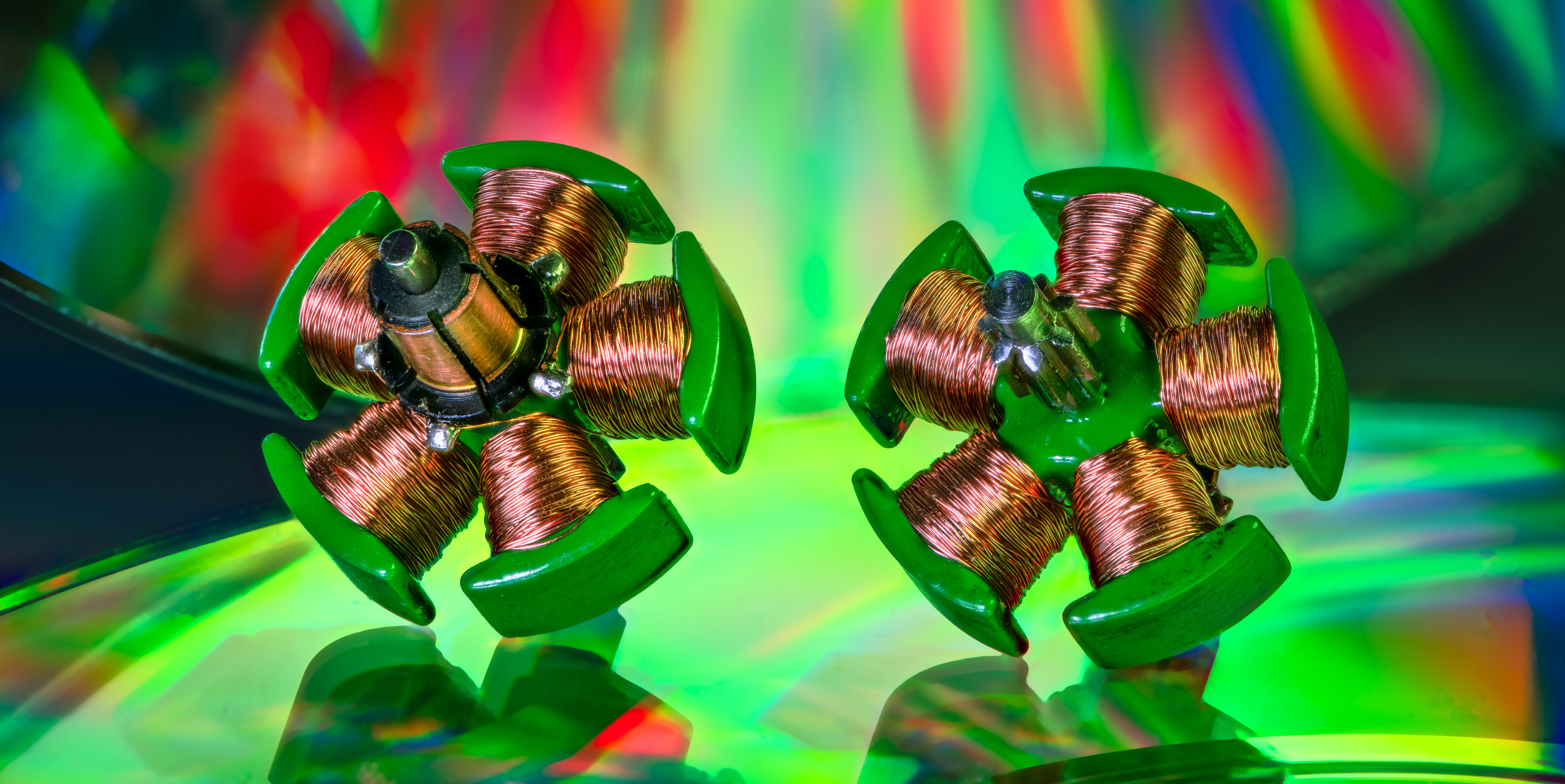

Foto: Smarterpix/meteor

Elektroantriebe verbrauchen einen großen Teil der gesamten elektrischen Energie in Deutschland. Mit zunehmender Elektromobilität wächst der Bedarf. In der Industrie treiben Elektroantriebe darüber hinaus eine Vielzahl an Maschinen, Förderbändern, aber auch Lüftern, Kompressoren und Rührwerken an. Maßnahmen zur Energieeffizienz haben in der elektrischen Antriebstechnik deshalb einen großen Hebel.

Deshalb arbeiten aktuell Forschende der HTW Dresden gemeinsam mit Partnern an einer neuartigen Wicklungsisolation. Ihr Ziel: Elektromotoren effizienter und leichter machen und dadurch gleichzeitig Rohstoffe und Energie sparen. In ihrem Fokus sind dabei die Isolationsschichten der Drahtwicklungen. Die elektrisch leitenden Drähte erzeugen so das Magnetfeld, das den Motor antreibt.

Nachteile klassischer Isolationsschichten im Elektromotor

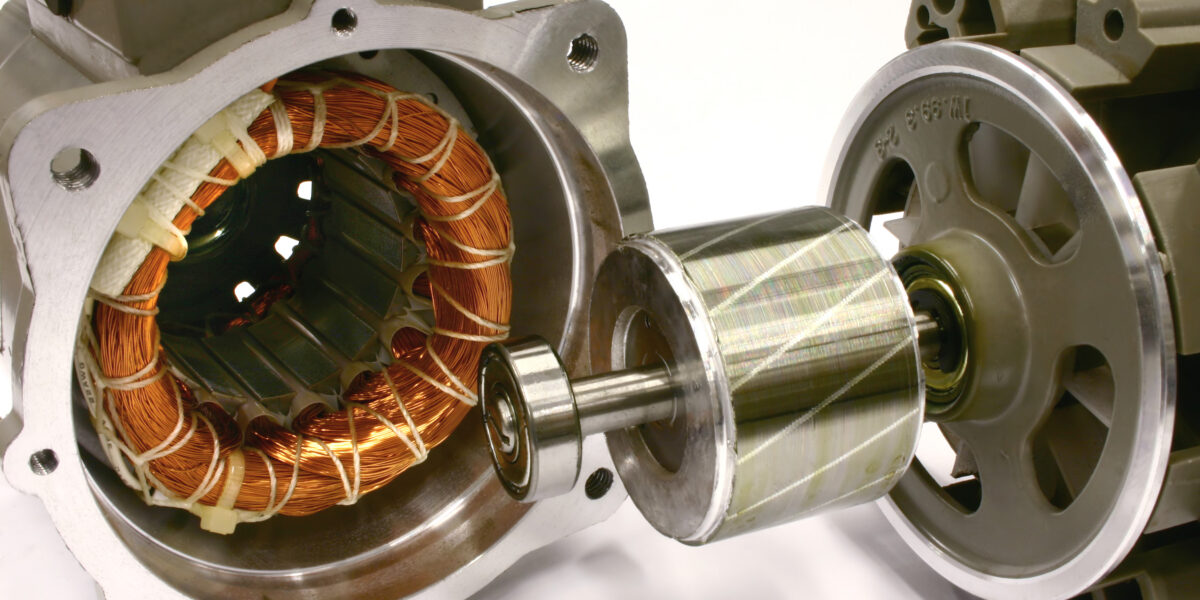

Üblicherweise werden die elektrischen Leiter aus Kupfer- oder Aluminiumdraht mit polymeren Lacken isoliert. Vorteil dieser Lackisolation: Sie weist eine sehr hohe elektrische Durchschlagsfestigkeit auf. Allerdings isoliert die Schicht auch thermisch stark, wodurch sich die Wicklungen stark erhitzen. Das geht zulasten der Effizienz. Deshalb müssen die Maschinen insgesamt größer gebaut werden, um die gewünschte Leistung bei gleichzeitig sehr gutem Wirkungsgrad zu erreichen.

Neuartige Isolationsschicht führt Wärme an Elektromotoren besser ab

Die Forschenden ersetzen dazu die bisher eingesetzten organischen Stoffe zur Leiterisolation durch eine keramikähnliche Beschichtung aus Aluminiumoxid. Letzteres besitzt eine höhere Wärmeleitfähigkeit als die bisher verwendeten Isolationsmaterialien. Das Vorhaben trägt den Titel „Entwicklung keramikähnlicher Leiter-Isolationen für den Einsatz in hochausgenutzten, ressourceneffizienten elektrischen Maschinen und Antrieben“ – kurz KLIMA.

Professor Thomas Schuhmann von der Fakultät Elektrotechnik, der das Forschungsvorhaben an der HTW Dresden leitet, erklärt dazu: „Die Steigerung der thermischen Leitfähigkeit verbessert die Wärmeabgabe und sorgt so für einen höheren Wirkungsgrad.“ Zum Vergleich rechnet sein Team vor: Die thermische Leitfähigkeit von klassischem Isolierlack beträgt etwa 0,1 W/(m·K) bis 0,2 W/(m·K) ‒ also Watt pro Meter und Kelvin. Bei der Isolation mit Aluminiumoxid liegt der Wert zwischen 3 und 4. Er ist also um mehr als das Zehnfache besser.

Besonders vorteilhaft für Antriebe beim elektrischen Fliegen

Auch die Hitzebeständigkeit der Wicklungen wird mit der keramikähnlichen Isolation nach Angaben der Forschenden verbessert. Sie hält Temperaturen über 300 °C stand. Das ist besonders für zukünftige Antriebe in der Luftfahrt wichtig. Die Experten sprechen von der E-Aviation.

Erzeugt wird die isolierende Aluminiumoxidschicht auf dem Leiterdraht in einem elektrochemischen Prozess ‒ der Anodisierung. Gemeinsam mit dem Fraunhofer-Institut für Keramische Technologien und Systeme (IKTS) entwickelt das Team der HTW Dresden dazu den Beschichtungsprozess. Im Vorfeld führten die Forschenden thermische und elektrische Simulationsrechnungen durch. Anhand der am IKTS gefertigten Versuchsmuster testet das Team nun, ob das neue Isoliersystem den auftretenden Belastungen standhält.

Effiziente Elektromotoren: Prozess zur Isolation der Wicklung wird optimiert

Um Beschichtungsprozesse zu verbessern, sind verschiedene Tests nötig. In sogenannten Motoretten – Teilkomponenten einer elektrischen Maschine – wird die Wicklungsisolation dabei beispielsweise einer künstlichen Alterung ausgesetzt. Im Fokus stehen dabei vier Faktoren: die thermische Stabilität, die elektrische Durchschlagsfestigkeit, die Reaktion auf Umgebungseinflüsse wie Feuchtigkeit sowie die mechanische Belastung.

Basierend auf den Testergebnissen wird der Beschichtungsprozess am IKTS optimiert. Prüfung und Anpassung erfolgen in mehreren Zyklen. Damit wollen die Forschenden möglichst die gleiche elektrische Durchschlagsfestigkeit erreichen wie bei einer Lackisolation.

Für Aluminiumdrähte ist die Prozessentwicklung etwas einfacher als bei Kupferdrähten. Weil bei dem rötlichen Metall eine direkte Anodisierung nicht funktioniert, wird auf dem Kupferdraht zunächst eine Aluminiumschicht abgeschieden. Die wird dann in einem weiteren Schritt oxidiert. Ebenfalls getestet wird im Rahmen des Projekts eine Anwendung der Beschichtungstechnologie auf Läuferstäbe oder Blechpakete von Asynchronmaschinen mit Kurzschlussläufer.

Ressourcen sparen durch kleinere Maschinen und Recyclingfähigkeit

Das vom Bundesministerium für Wirtschaft und Energie (BMWE) geförderte Projekt läuft noch bis Dezember 2026. Nach Abschluss der Prozessentwicklung wollen die Verbundpartner einen Demonstrator bauen. Damit wollen sie testen, welche Ressourceneffizienz mit der neuen Isolierung möglich ist. Sören Miersch, PostDoc an der HTW Dresden, erklärt dazu: „Durch die Erhöhung von Wirkungsgrad und Leistungsdichte lässt sich Material einsparen, weil die Maschine kleiner gebaut werden kann.“ Er ergänzt: „Zudem haben wir mit dem Aluminiumoxid ein Isoliersystem ohne organische Bestandteile, das besser zu recyceln ist.“

Ein Beitrag von: