Baustoffe für die größte Seeschleuse der Welt

Mit einem Superlativ schmückt sich die bei IJmuiden an der niederländischen Nordseeküste errichtete Schleuse, die den Hafen von Amsterdam auch für zukünftige Schiffsgenerationen erreichbar machen wird. In dem Mega-Projekt wurden enorme Mengen an Material verbaut.

Die Seeschleuse IJmuiden (im Vordergrund) ersetzt die Nordschleusen, durch die bisher der Schiffsverkehr zwischen Amsterdam und der Nordsee verlief.

Foto: Topview Luchtfotografie

Das 30.000 Einwohner zählende Städtchen IJmuiden liegt nahe der Mündung des 27 Kilometer langen Kanals, der Amsterdam mit dem Meer verbindet. Der Ort entstand vor mehr als 140 Jahren aus einer Siedlung von Kanalarbeitern. Durch die Kanalmündung verläuft der gesamte Schiffsverkehr zwischen der Nordsee und dem Amsterdamer Hafen. Bisher bildeten dort vier unterschiedlich große, nebeneinander auf Inseln gelegene Schleusen die notwendige Barriere vor den Nordseefluten. Die neue Seeschleuse ersetzt die ehemaligen Nordschleusen. Durch sie soll der Hafen in Amsterdam auch für zukünftige Generationen von Container- und Kreuzfahrtschiffen erreichbar bleiben.

Die IJmuidener Schleuse ist Teil der sogenannten Transeuropäischen Netze. Die im Jahr 2016 in Antwerpen eröffnete Kieldrecht-Schleuse gehört ebenfalls dazu, sie ist nur unwesentlich kleiner. Über die Häfen in den Niederlanden und Belgien wird auch ein bedeutender Teil der deutschen Ein- und Ausfuhren abgewickelt.

Bauherrin der Schleuse ist Rijkswaterstraat, Teil des Niederländischen Ministeriums für Infrastruktur und Wassermanagement, die das Projekt an das eigens gegründete Konsortium OpenIJ vergeben hat, das aus BAM-PGGM, Volker Wessels und DIF besteht. Dieses Konsortium wird die 500 Meter lange, 70 Meter breite und 18 Meter tiefe Schleuse nach der Eröffnung 2022 für mindestens 26 Jahre auch warten. Begonnen hatten die Bauarbeiten im Jahr 2016.

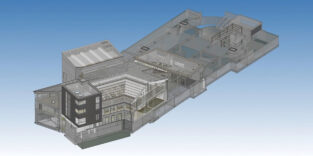

Beton wird unter anderem für den unter der Wasseroberfläche gelegenen Boden und die Schlitzwände der Seeschleuse benötigt.

Foto: Topview Luchtfotografie

Beton für das Mega-Projekt

Im Auftrag des OpenIJ Konsortiums lieferte Dyckerhoff mit seiner niederländischen Tochtergesellschaft Dyckerhoff Basal mehr als 300.000 Kubikmeter Transportbeton für das Großprojekt – dies würde reichen, um 60 Fußballfelder mit einer ein Meter dicken Betondecke zu überziehen. Produziert wurde der Beton in zwei direkt auf der Baustelle aufgebauten mobilen Werken in Kooperation mit der Niederlassung Mobile Anlagen der Dyckerhoff Beton GmbH & Co. KG. Sämtliche Ausgangsstoffe für den Beton wurden per Schiff oder Fähre angeliefert, da kein Zugang für Schwerlastverkehr per Lkw auf das Inselbauwerk möglich war. 95% des Transportbetons wurden in der Festigkeitsklasse C30/37 und den Konsistenzen F4 oder sogar F5 ausgeliefert.

Beton wurde für verschiedene unter der Wasseroberfläche gelegene Bereiche der Schleuse benötigt wie zum Beispiel für den Boden der Baugrube des Außenkopfs. Dieser ist 4 Meter dick und wird – gemessen am Amsterdamer Pegel – etwa 20 Meter unter den Meeresspiegel versenkt. Bei Durchfahrt von Schiffen sorgt der Betonboden dafür, dass nicht zu viel Sand aufgewirbelt wird und hierdurch keine Strudel entstehen. Auch die Mauern der Schleuse – die Schlitzwände – werden aus Beton errichtet.

Dyckerhoff errichtete direkt auf der Baustelle zwei mobile Transportbeton-Anlagen.

Foto: Ko van Leeuwen Fotografie

Zement mit reduzierter CO2-Belastung

Die für die Betonherstellung benötigten mehr als 110.000 t Zement wurden in den in Deutschland direkt am Rhein gelegenen Zementwerken Neuss und Neuwied hergestellt und (bis auf kleinere Mengen) per Binnenschiff direkt zu den mobilen Transportbetonanlagen auf der Baustelle transportiert. Aus dem Werk Neuss kam Aquadur Doppel (CEM III/B 42,5 N-LH/SR (na)), das Werk Neuwied produzierte Ecodur (CEM III/B 42,5 L-LH/SR (na)). Solche Hochofenzemente enthalten zwischen 35 und 64 Prozent weniger Portlandklinker, der durch Hüttensand ersetzt wird, sodass sie eine reduzierte CO2-Last haben.

Eine logistische Herausforderung musste während der Trockenheit im Jahr 2018 bewältigt werden. Wegen Niedrigwassers war die Schifffahrt auf dem Rhein zwischen Juli und Anfang Dezember von Neuss aus stark eingeschränkt und von Neuwied aus gar nicht möglich, sodass Ersatztransporte per Lkw stattfanden.

Die Betonproduktion startete im Dezember 2016 und endete vier Jahre später Ende 2020. Die Dyckerhoff Basal ist die niederländische Tochter der Dyckerhoff GmbH und einer der größten Lieferanten für Transportbeton in den Niederlanden. Die Zuschlagstoffe für die Betonherstellung kamen von Dyckerhoff Basal Toeslagstoffen, einer Tochtergesellschaft von Dyckerhoff Basal.

Empfehlung der Redaktion – das könnte Sie auch interessieren:

- Weitere Beiträge aus dem Special Infrastrukturbau

- Dauerhafte Fernstraßen: Betonstraßen von heute und morgen

- Dortmund-Ems-Kanal: Neubau der Schleuse Gleesen

- Ausbau ÖPNV: Mehr Métro für Paris

- Infrastrukturbau bei Stuttgart 21: Herausforderungen an den Spezialtiefbau

- Nichts mehr verpassen: Hier geht‘s zur Newsletter-Anmeldung