Hybridrohre aus Stahl und Aluminium machen Autos leichter

Um das Gewicht von Autos weiter zu senken, entwickeln Forscher aus Hannover derzeit Hybridrohre, die aus Stahl und Aluminium bestehen. Beide Materialien lassen sich mit einem Laser zusammenlöten und anschließend mit Hilfe des Hydroformings in beliebige Form bringen.

Roboter arbeiten an der Carbon-Karosse eines Elektrowagens i3 im BMW-Werk in Leipzig. Autobauer weltweit sind daran interessiert, das Gewicht ihrer Fahrzeuge weiter zu reduzieren und den Spritverbrauch zu senken. Von Stahl-Aluminium-Hybridrohren können sie angeblich eine Gewichtsreduktion um 20 Prozent erwarten.

Foto: dpa

In modernen Autos finden sich zahllose Hohlprofile aus Stahl – etwa die Säulen, an denen die Türen anschlagen, oder Längsträger, auf denen der Aufbau ruht. Verglichen mit massiven Bauteilen sind sie um ein Viertel leichter, manchmal wiegen sie sogar noch weniger.

Um noch mehr Gewicht einzusparen, setzen Autohersteller statt Stahl auch deutlich teureres Aluminium ein. Verbunde beider Werkstoff sind bislang allerdings unmöglich. Stahl und Aluminium lassen sich nur schwer miteinander verbinden. So entstünde beim Schweißen eine spröde Naht, die beim Umformen reißt.

Forscher am Institut für Integrierte Produktion Hannover (IPH) haben sich davon nicht abschrecken lassen. Sie reizt die zusätzliche Gewichtsersparnis von zehn bis 20 Prozent, die zugleich den Spritverbrauch senkt. Sie wollen Bauteile herstellen, die an hoch belasteten Stellen aus Stahl, an den übrigen aus Aluminium bestehen, so genannte Hybride.

Hydroforming bestimmt die Form der Hybridrohre

Hohlprofile werden aus Rohren hergestellt. Durch Innenhochdruckumformen, auch Hydroforming genannt, entsteht ihr endgültiges Aussehen – etwa ein bogenförmiges mit ovalem Querschnitt, das als Seitenbegrenzung der Windschutzscheibe eingesetzt wird. Das Rohr wird dazu in ein massives Werkzeug gelegt, das die Außenform des späteren Profils hat. Dann wird die eine Öffnung des Rohrs mit einem Stopfen verschlossen. In die andere Öffnung wird mit gewaltigem Druck eine Flüssigkeit gepresst, die das Rohr weitet, sodass es sich an die Form schmiegt und ihre Gestalt annimmt.

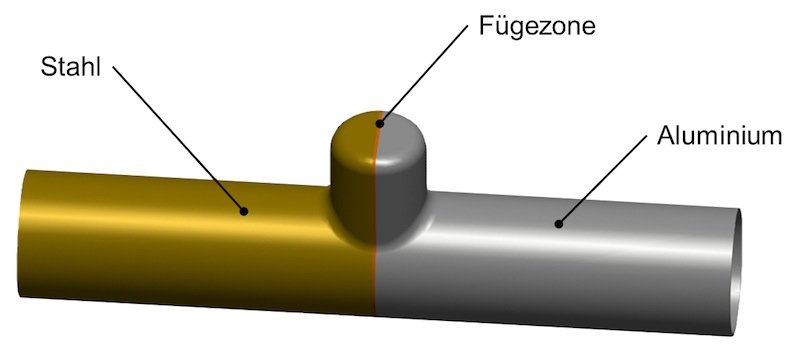

Die Kombination aus Stahl und Aluminium soll sogenannte Tailored Tubes leichter machen. Die Forscher verlöten beide Materialien und bringen diese beim Hydroforming in Form. Damit sich beide gleichmäßig umformen, wird der Stahl vorher erwärmt.

Quelle: IPH

Die Hannoveraner Forscher arbeiten an einem Rohr, das abwechselnd aus Stahl und Aluminium besteht. Ihre erste Herausforderung war es, die beiden Werkstoffe miteinander zu verbinden. Das gelang durch Laserlöten, für das weitaus niedrigere Temperaturen nötig sind als beim Schweißen. Diesen Part übernahm das Laser Zentrum Hannover.

Wärme verändert Umformverhalten der Aluminiumteile

Das Rohr wird anschließend unter hohem Innendruck umgeformt. Darauf reagieren beide Werkstoffe unterschiedlich. Aluminium ist weicher als Stahl. „Das Problem wollen wir lösen, indem wir die Stahlteile vor dem Umformen leicht erwärmen. Dadurch passen wir sie dem Umformverhalten der Aluminiumteile an“, sagt Projektleiter Jonathan Ross. Er glaubt, dass sich eine Reihe von Bauteilen für Autos aus diesen Tailored Hybrid Tubes fertigen lassen, beispielsweise Achsträger, Cockpitquerträger, Sitzquerträger, Bauteile in Rücksitzlehnen oder der Aufprallschutz in Türen. Das Forschungsprojekt läuft noch bis zum 31. Januar 2016.

Ein Beitrag von: