Radnabenmotor – alte Technologie neu am Start

Radnabenmotoren im Faktencheck: Technik, Vorteile, Grenzen – wo In-Wheel-Antriebe heute wirklich sinnvoll sind.

Das Münchner Unternehmen DeepDrive steht kurz vor der Serienproduktion eines Radnabenmotors.

Foto: picture alliance / SvenSimon | Frank Hoermann/SVEN SIMON

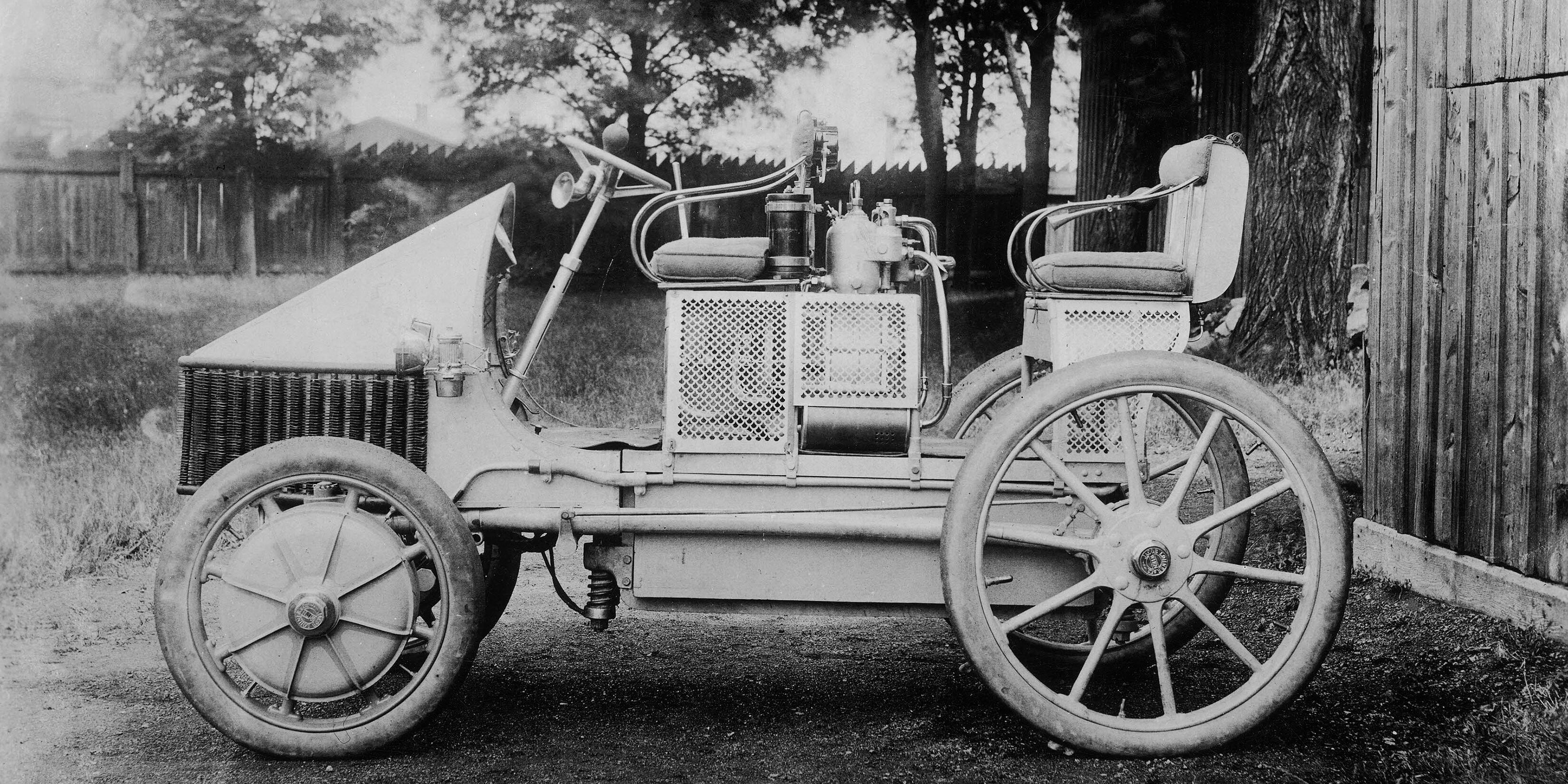

Die Idee ist über 120 Jahre alt: Schon im Jahr 1900 baute Ferdinand Porsche im „Lohner-Porsche“ Elektromotoren direkt in die Räder. Später rollten sogar sowjetische Mondfahrzeuge mit Nabenantrieben über den Erdtrabanten. Danach verschwand die Technik für lange Zeit in der Nische.

Heute ist der Radnabenmotor wieder Gesprächsthema – von Start-ups über Zulieferer bis hin zu großen Autoherstellern. Doch die Frage bleibt: Handelt es sich um die Zukunft der Elektromobilität oder bleibt es eine Sonderlösung für spezielle Fahrzeuge?

Prinzip: Motor im Rad statt Antriebsstrang

Ein Radnabenmotor sitzt dort, wo sonst die Radnabe liegt – also direkt im Rad. Er treibt das Rad unmittelbar an, ohne Umwege über Getriebe, Kardanwellen oder Differentiale. Diese Bauteile entfallen komplett. Das spart Bauraum und reduziert mechanische Verluste.

In der Praxis bedeutet das: Die Energie aus der Batterie gelangt direkt in die Drehbewegung des Rads. Radnabenmotoren sind häufig sogenannte Außenläufer. Dabei rotiert der Rotor um einen feststehenden Stator und überträgt das Drehmoment direkt.

Für Fahrräder und Pedelecs sind solche Motoren längst Alltag. In Pkw oder gar Lkw wird es jedoch anspruchsvoller. Denn dort wirken höhere Kräfte, und die physikalischen Grenzen machen sich stärker bemerkbar.

Physik als Gegner: Drehzahl und Drehmoment

Die Leistung eines Motors ergibt sich aus Drehmoment mal Drehzahl. Ein Radnabenmotor dreht nur so schnell wie das Rad selbst. Bei 150 km/h liegt die Raddrehzahl bei etwa 1.200 Umdrehungen pro Minute. Ein zentraler Elektromotor dagegen läuft oft mit 10.000 Umdrehungen pro Minute oder mehr und nutzt ein Getriebe, um die Kraft an die Räder zu übertragen.

Im Rad ist für ein solches Getriebe kein Platz. Deshalb muss der Radnabenmotor viel mehr Drehmoment erzeugen, um die gleiche Leistung zu erreichen. Das erhöht den Strombedarf, verstärkt elektrische Verluste und macht Kabel sowie Elektronik schwerer. Diese physikalische Einschränkung begleitet das Konzept seit seinen Anfängen.

Im Teillastbereich – etwa im Stadtverkehr – können Radnabenmotoren jedoch einen hohen Wirkungsgrad erreichen. Problematisch wird es bei Dauerlast auf der Autobahn, wenn Drehmoment und Kühlung an Grenzen stoßen.

Vorteile auf der Straße

Trotzdem sprechen einige Argumente für den Antrieb direkt im Rad. Der Kraftfluss ist direkter, mechanische Verluste sinken. Auch die Energierückgewinnung beim Bremsen – Rekuperation genannt – lässt sich sehr präzise steuern.

Ein weiterer Punkt: Jedes Rad kann separat angetrieben werden. Das ermöglicht sogenanntes Torque Vectoring. Dabei verteilt die Steuerung das Drehmoment gezielt auf einzelne Räder, was die Fahrstabilität und Wendigkeit verbessern kann. Gelenkwellen entfallen, wodurch in kompakten Fahrzeugen Platz für Lenkung und Federung frei wird.

Gerade bei kleinen Stadtfahrzeugen, Shuttles oder Robotaxis eröffnen sich damit neue Möglichkeiten. Zudem bieten vier Motoren eine gewisse Redundanz: Fällt ein Antrieb aus, bleibt das Fahrzeug grundsätzlich fahrbereit – ein potenzieller Sicherheitsvorteil.

Nachteile nicht unterschätzen

Auf der anderen Seite stehen die bekannten Probleme. Der Motor sitzt im Rad und gehört damit zur ungefederten Masse. Das erhöht die Belastung für Reifen und Fahrwerk. Fahrkomfort und Haltbarkeit können leiden, vor allem bei höheren Geschwindigkeiten. Zum Vergleich: Eine konventionelle Radnabe mit Bremse wiegt 20 bis 35 Kilogramm. Kommt ein Motor mit weiteren 30 bis 40 Kilogramm hinzu, steigt die Masse deutlich. Hersteller versuchen daher, mit Leichtbau und neuen Konstruktionsansätzen gegenzusteuern.

Hinzu kommt die Umgebung: Spritzwasser, Salz und Staub wirken direkt auf die empfindliche Technik. Auch die Hitze der Bremsen kann den Motor beeinträchtigen. Dichtungen, Kühlung und Korrosionsschutz müssen aufwendig ausgelegt sein.

Ein weiteres Problemfeld sind NVH-Eigenschaften (Noise, Vibration, Harshness). Da der Motor direkt mit dem Rad verbunden ist, gelangen Vibrationen und Geräusche leichter ins Fahrwerk und den Innenraum. Aufwendige Dämpfungssysteme werden notwendig.

Auch das Kabelmanagement ist anspruchsvoll: Stromleitungen müssen hohe Ströme sicher ins rotierende Rad führen, oft über flexible Kabel. Dies erhöht Verschleißrisiken und Sicherheitsanforderungen. Schließlich vervielfacht sich die Zahl der Komponenten. Statt eines Motors braucht es bis zu vier, jeweils mit eigener Elektronik und Kühlung. Das treibt Kosten und Komplexität nach oben.

Stimmen aus der Forschung

Einige Fachleute sehen das Konzept kritisch. „Die Physik lasse sich nicht austricksen“, betont Martin Doppelbauer, Professor für Hybride und Elektrische Fahrzeuge am Karlsruher Institut für Technologie (KIT). Vier Motoren bedeuteten auch viermal Kabel, Steuergeräte und Kühlkreisläufe – ein klarer Nachteil bei Kosten und Gewicht.

Neue Ansätze aus Start-ups und Industrie

Trotz Skepsis arbeitet die Branche an Lösungen. Verschiedene Unternehmen entwickeln Motoren, die die Schwächen des Prinzips ausgleichen sollen.

- Protean hat einen Motor vorgestellt, der 1.500 Newtonmeter Drehmoment in einem 18-Zoll-Rad erzeugen soll und für 300.000 Kilometer Lebensdauer ausgelegt ist.

- Hyundai und Kia entwickeln mit „Uni Wheel“ ein integriertes Radantriebssystem, das Elektronik und Antriebseinheit zusammenführt.

- Donut Lab aus Finnland hat einen Radnabenmotor direkt in die Felge integriert. Er wiegt 40 Kilogramm und liefert bis zu 630 kW Leistung. Nach Angaben der Entwickler sei damit das Problem der ungefederten Masse lösbar, weil das Verhältnis von Leistung zu Gewicht günstig ausfalle.

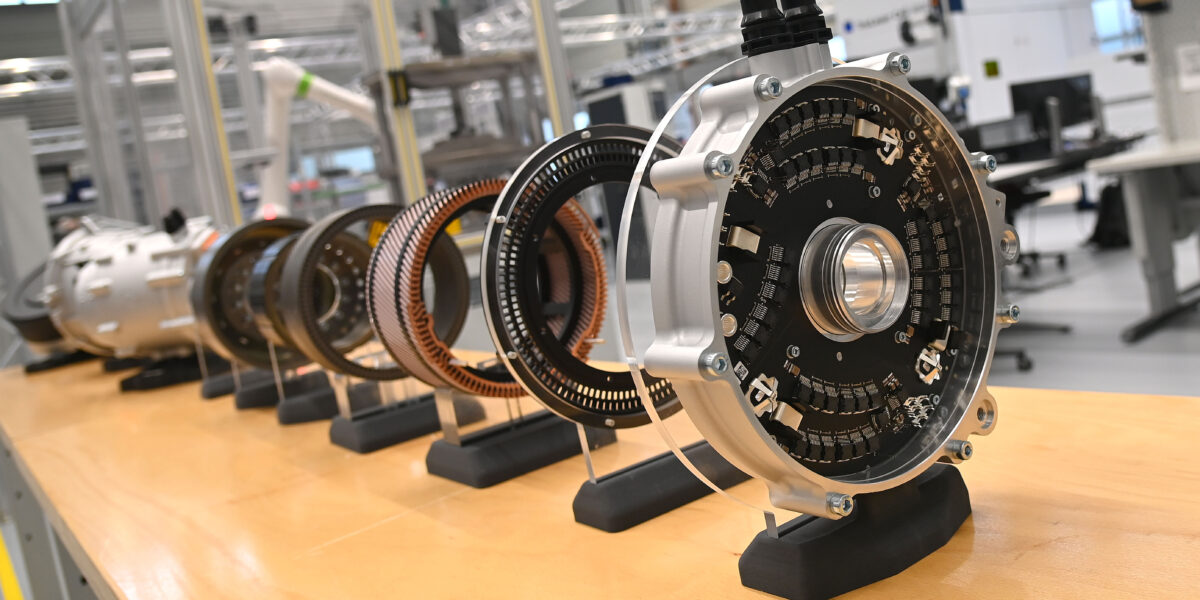

Besonders viel Aufmerksamkeit zieht das Münchner Start-up DeepDrive auf sich.

DeepDrive: Doppelrotor im Test-Tesla

DeepDrive setzt auf eine spezielle Doppelrotor-Architektur. Dabei greifen gleich zwei Rotoren am elektromagnetischen Feld an. Der Vorteil: mehr Drehmoment bei kompakter Bauweise. BMW spricht sogar von „zwei Elektromotoren in einem“.

Ein Tesla Model 3 dient als rollendes Versuchslabor. Anstelle des ursprünglichen Zentralmotors sitzt dort nun … nichts. „Dort, wo der Antrieb war, ist jetzt ein Leerraum von der Größe einer Bierkiste“, beschreibt Mitgründer Alex Rosen gegenüber der Autobild. Der Platzgewinn könnte für größere Batterien oder schlicht mehr Stauraum genutzt werden.

Die Radnabenmotoren in diesem Tesla leisten zusammen 250 kW. Damit beschleunigt das Fahrzeug ähnlich wie zuvor mit dem originalen Tesla-Motor. Laut DeepDrive benötigt das System rund 20 % weniger Energie. In der Praxis bedeutet das: mehr Reichweite oder kleinere Batterien.

Belastungsprobe im Alltag

Die Tests verliefen bisher stabil. Über 2.500 Kilometer hat der DeepDrive-Tesla bereits zurückgelegt. Auch auf Testfahrten mit Industriepartnern, über Schlaglöcher und Feldwege, hielten die Motoren durch. „Es tut schon weh, wenn du zusehen musst, wie Leute den Wagen fahren mit der Absicht, ihn an die Grenze zu bringen“, sagt Rosen. „Doch die wurde nicht erreicht.“

Die interne Bremsintegration spart zusätzlich Gewicht. Flüssigkeitskühlung sorgt dafür, dass die Motoren auch unter Dauerlast funktionieren. Erste Kältetests in Skandinavien stehen für 2026 an.

Die Serienfertigung des Radnabenmotors von DeepDrive soll in Garching erfolgen.

Foto: picture alliance / SvenSimon | Frank Hoermann/SVEN SIMON

Industriepartner und Finanzierung

Das Konzept überzeugt auch große Hersteller. BMW, Volkswagen und Continental unterstützen DeepDrive finanziell oder technisch. BMW bezeichnet die Technik bereits als Antrieb der „übernächsten Generation“. Continental soll die Serienfertigung übernehmen.

Die Verhandlungen laufen laut Rosen mit acht der zehn größten Autohersteller weltweit. Noch ist unklar, bei welchem Modell der erste Serieneinsatz erfolgt. Sicher ist nur: Es wird kein Tesla sein.

Chancen in Nischen und Spezialfahrzeugen

Wo könnte der Radnabenmotor seinen Platz finden? Klar ist: Für den klassischen Pkw im Massensegment bestehen Hürden. Doch bestimmte Anwendungen bieten Chancen:

- Niederflurfahrzeuge wie Straßenbahnen oder Shuttles, bei denen jeder Zentimeter Innenraum zählt.

- Kleinwagen und Robotaxis, wo die kompakte Bauweise Vorteile bringt.

- Mikromobilität – vom E-Bike bis zum Cargobike – wo Radnabenmotoren längst Standard sind.

- Spezialfahrzeuge für Landwirtschaft oder Militär, wo Wendigkeit und Flexibilität entscheidend sind.

Herausforderungen

Wer einen Radnabenmotor in Serie produzieren möchte, musste diese Probleme lösen:

- zuverlässige Kühlung, auch bei Bremslast,

- Schutz gegen Wasser, Salz und Staub,

- Begrenzung der ungefederten Massen,

- Kostenreduzierung durch Standardisierung,

- Geräusch- und Vibrationsdämpfung,

- optimiertes Kabel- und Energiemanagement.

Werden diese Herausforderungen gemeistert, können Radnabenmotoren schon bald eine Renaissance erleben.

Ein Beitrag von: