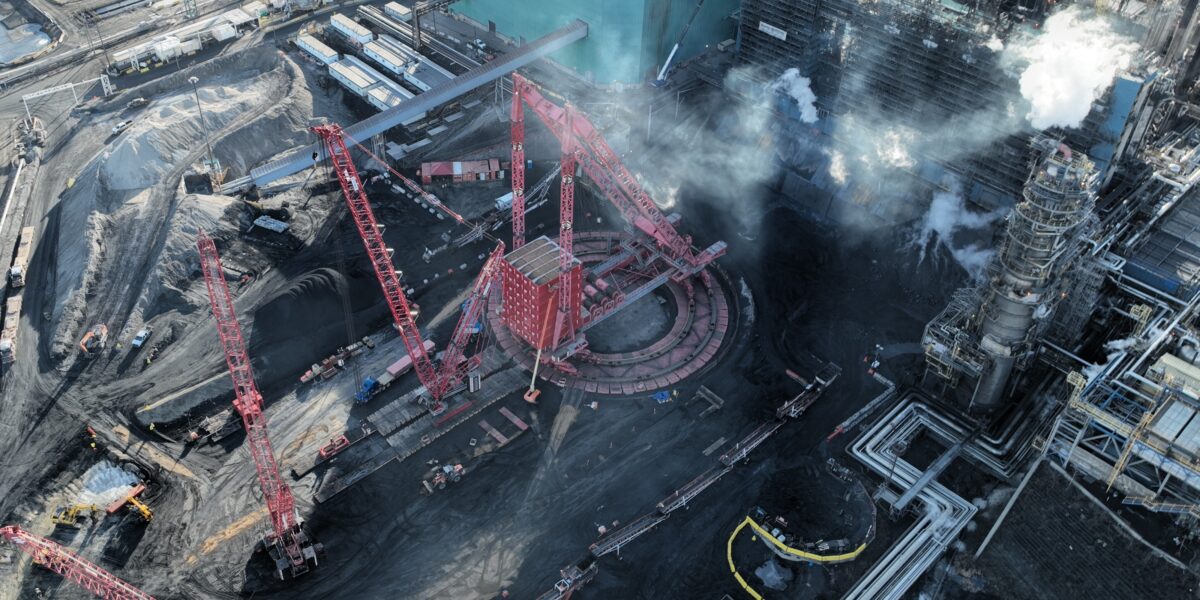

270 t pro Bauteil: Schwerlastumbau in Fort McMurray

Acht Kokstrommeln à 270 t wurden in Fort McMurray ersetzt. Wie Planung, Logistik und Schwerlasttechnik Stillstand und Kosten senkten.

Logistische Meisterleistung: Acht Kokstrommeln mit je 270 t wurden vorzeitig ersetzt.

Foto: Mammoet

Wenn Industrieanlagen stillstehen, wird es teuer. Im Öl- und Gassektor gilt das besonders. Jeder verlorene Tag kostet viel Geld. In Fort McMurray im kanadischen Alberta kam es deshalb auf eines an: Tempo ohne Risiko. Acht Kokstrommeln einer zentralen Ölsand-Aufbereitungsanlage mussten vorzeitig ausgetauscht werden – und zwar schneller als ursprünglich geplant.

Der Austausch ist kein Routinejob. Die Trommeln gehören zu den größten und schwersten Bauteilen der Anlage. Gleichzeitig sollten die Arbeiten den laufenden Betrieb so wenig wie möglich beeinträchtigen. Genau hier begann die eigentliche Ingenieurleistung.

Inhaltsverzeichnis

Warum Kokstrommeln so wichtig sind

In den Upgradern von Fort McMurray wird Bitumen aus den Ölsanden weiterverarbeitet. Hitze und chemische Verfahren trennen schwere Bestandteile. In den Kokstrommeln sammelt sich dabei der feste Petrolkoks. Ohne diese Bauteile steht die Produktion still.

Die neuen Trommeln sind echte Schwergewichte. Jede bringt rund 270 t auf die Waage. Mit fast 8 m Durchmesser und knapp 30 m Höhe lassen sie sich nicht einfach austauschen. Jeder Handgriff muss sitzen. Jeder Hub muss vorher durchgerechnet sein.

Rund 270 t bringt eine Kokstrommel auf die Waage.

Foto: Mammoet

Planung beginnt Jahre vor dem ersten Hub

Der Anlagenbetreiber holte den Schwerlastspezialisten Mammoet früh ins Boot. Sehr früh. Mehr als sieben Jahre vor dem eigentlichen Stillstand begannen die Planungen. Ziel war es, alle Risiken vorab zu klären: Welche Kräne kommen infrage? Wo können sie stehen? Wie lassen sich andere Arbeiten auf der Anlage weiterführen?

„Angesichts der Bedeutung des Projekts und der Notwendigkeit, alles innerhalb eines bestimmten Zeitrahmens zu erledigen, wurde diese Umrüstung sicher, unterhalb des Budgets und vorzeitig abgeschlossen“, sagt Kurt Reid, Vertriebsleiter bei Mammoet. „Angesichts der hohen täglichen Kosten war es unerlässlich, die Planung Jahre im Voraus durchzuführen.“

Schnell zeigte sich: Nicht das Gewicht war der kritische Punkt, sondern die Reichweite. Ein klassischer Raupenkran hätte zu nah an bestehenden Anlagenteilen gestanden und andere Wartungsarbeiten blockiert.

Ein Kran, der Abstand schafft

Die Wahl fiel auf den Ringkran PTC210DS. Er hebt nicht nur extrem schwere Lasten, sondern erreicht sie auch aus größerer Entfernung. Genau das war hier entscheidend. Der Kran konnte so positioniert werden, dass er den restlichen Betrieb kaum störte.

Der Aufbau war allerdings alles andere als trivial. Der PTC210DS musste innerhalb einer Kokengrube stehen. Um den Untergrund tragfähig zu machen, trieben die Teams rund 200 Pfähle in den Boden. Erst danach begann die Montage des Krans.

Der Ringkran PTC210DS kann nicht nur extrem schwere Lasten heben, sondern hat zudem eine hohe Reichweite.

Foto: Mammoet

Logistik nach dem Motto: alles vorher da

Parallel liefen die Transporte. Die neuen Trommeln und weitere Großbauteile kamen aus Edmonton. Über die Straßen Albertas ging es nach Fort McMurray, vor Ort übernahmen selbstfahrende modulare Transporter, sogenannte SPMTs.

„Unser Plan war es, bis Dezember 2024 alles vor Ort zu haben“, erklärt Niek de Winter, Corporate Account Manager bei Mammoet. „Als die Anlage am 1. Mai stillgelegt wurde, konnte die Umrüstung ohne Unterbrechung starten.“

Zwei SPMT-Teams arbeiteten im Wechsel. Tag und Nacht. Der Kran wartete nie auf Material – ein entscheidender Faktor für den engen Zeitplan.

Ausbau, Umbau, Einbau

Zuerst entfernten die Teams die alten Derricks, dann die Kokstrommeln und schließlich ihre Fundamente. Die ausgebauten Teile wurden auf SPMTs abgesetzt und zu einem Lagerplatz transportiert.

Der Einbau der neuen Komponenten folgte dem gleichen Weg – nur in umgekehrter Reihenfolge. Besonders anspruchsvoll waren die sogenannten Supermodule des neuen Deckderricks. Als eines dieser Module schwerer ausfiel als erwartet, reagierte Mammoet kurzfristig. Der Ringkran wurde mit zusätzlicher Technik aufgerüstet, spezielle Anschlagmittel kamen zum Einsatz.

Zeitgewinn als größter Erfolg

Bis zum 30. April lief die Produktion weiter. Einen Tag später begann der Stillstand – wie geplant. Für den Betreiber bedeutete das: weniger Ausfall, geringere Kosten und eine Anlage, die nun für weitere 30 Jahre ausgelegt ist.

„Wenn ein Kunde seine Stillstandsphase bis auf 15-Minuten-Intervalle plant, ist Zeit ein entscheidender Faktor“, sagt Reid. In Fort McMurray ging diese Rechnung auf.

Ein Beitrag von: