Zweite Karriere für Solarzellen: Aus Abgas wird Ameisensäure

Alte Solarzellen verwandeln CO₂ aus Abgasen in Ameisensäure – direkt am Schlot. Forschende zeigen, wie klimafreundliches Recycling funktionieren kann.

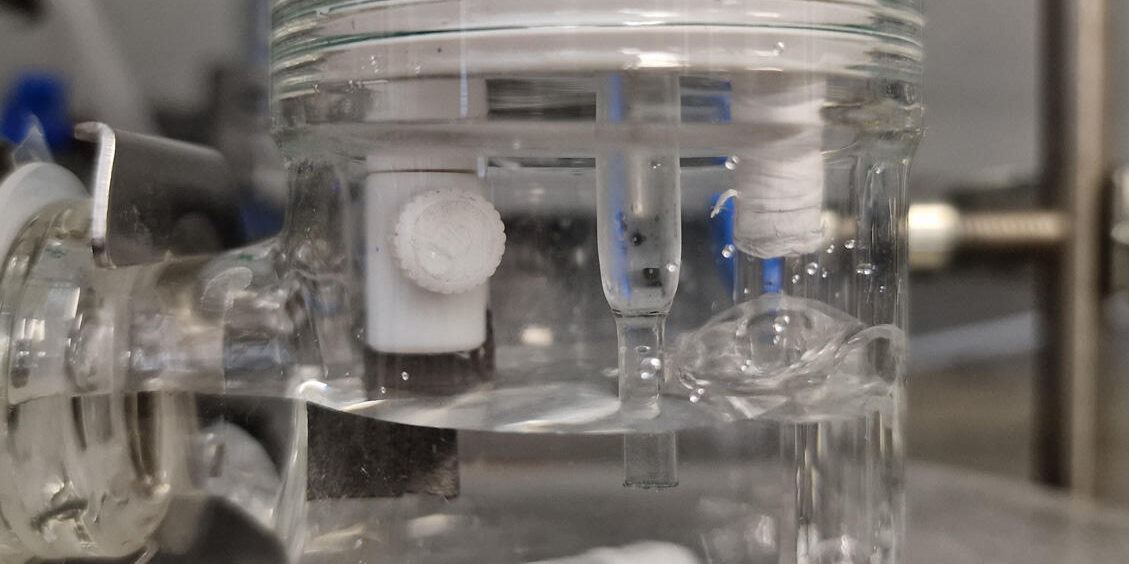

Defekte Solarmodule wie dieses müssen nicht im Sondermüll enden – Forschende nutzen das enthaltene Silizium, um CO₂ aus Abgasen in nutzbare Chemikalien wie Ameisensäure umzuwandeln.

Foto: PantherMedia / nostal6ie

Ein japanisches Forschungsteam hat einen Weg gefunden, wie sich alte Solarzellen zur Umwandlung von CO₂ aus Industrieabgasen in Ameisensäure und Formamide nutzen lassen. Damit entsteht aus zwei Abfallströmen ein nutzbares Produkt – ohne teure Katalysatoren oder komplexe Reinigungsschritte. Der Prozess zeigt, wie Kreislaufwirtschaft und Klimaschutz intelligent kombiniert werden können.

Inhaltsverzeichnis

Zwei Probleme, eine Lösung

Photovoltaikanlagen sind aus der Energiewende nicht mehr wegzudenken. Doch was passiert mit den Modulen, wenn sie ausgedient haben? Nach Schätzungen der Internationalen Agentur für Erneuerbare Energien (IRENA) fallen bis 2050 weltweit bis zu 78 Millionen Tonnen an Solarmodul-Schrott an. Gleichzeitig bleibt Kohlendioxid (CO₂) einer der größten Klimatreiber, vor allem aus industriellen Abgasen.

Ein Forschungsteam aus Japan hat nun beide Herausforderungen zusammengeführt – und einen Prozess entwickelt, der aus CO₂ und altem Silizium neue Rohstoffe erzeugt.

Chemie statt CO₂-Endlagerung

Die klassische Idee zur CO₂-Reduktion lautet: abscheiden, speichern, vergessen. Die sogenannte CCS-Technologie (Carbon Capture and Storage) sieht genau das vor. Doch das Team um Prof. Ken Motokura von der Yokohama National University verfolgt einen anderen Ansatz. Sie setzen auf chemische Umwandlung – direkt aus dem Abgasstrom.

„In dieser Studie haben wir das Recycling von Siliziumwafern aus ausgedienten Solarmodulen mit der Umwandlung von CO₂ aus den Abgasen eines Wärmekraftwerks kombiniert“, erklärt Motokura. Dabei übernehmen die Wafer eine zentrale Rolle: Sie spenden Elektronen an CO₂ – und treiben so die Reaktion zur Bildung organischer Moleküle an.

Der Reaktor am Schlot

Die Siliziumwafer aus alten Solarmodulen werden zunächst zerkleinert und zu einem feinen Pulver gemahlen. In einem Reaktionsgefäß werden sie dann zusammen mit Wasser, einem Fluorid-Katalysator (TBAF) und dem Lösungsmittel NMP (N-Methylpyrrolidon) vermischt. Der Clou: Als CO₂-Quelle dient direkt das Abgas eines Kohlekraftwerks – ohne Filter oder Aufbereitung.

Das Reaktionsprinzip ist einfach:

CO₂ + H₂O + Si → HCOOH + SiO₂

Dabei entsteht Ameisensäure (HCOOH) – eine wertvolle Chemikalie, unter anderem für die Leder-, Textil- und Agrarindustrie. Am Ende bleibt nur Siliziumdioxid (SiO₂) zurück, das als unproblematischer Feststoff gilt.

Vorbehandlung entscheidet über Effizienz

Nicht jede Siliziumprobe reagierte gleich gut. Entscheidend war der Aluminiumanteil im Wafer. Aluminiumreste behinderten die Katalyse, indem sie den Katalysator blockierten. Die Lösung war einfach: Eine Vorbehandlung mit Salzsäure (HCl) entfernte das Aluminium – und erhöhte die Reaktivität der Proben deutlich.

„Das verunreinigte Al im Siliziumabfallpulver verringert die Reaktionsgeschwindigkeit, und eine geeignete Vorbehandlung mit HCl ermöglicht eine verbesserte Reaktivität“, so Motokura.

Keine Reinigung, keine Verluste

Einer der größten Vorteile: Die Abgase müssen nicht aufbereitet werden. Selbst Stickoxide (NOₓ) und Schwefeloxide (SOₓ) stören die Reaktion nicht. Der Reaktor lässt sich direkt an den Abgasschlot anschließen. Damit entfällt die sonst aufwendige CO₂-Abtrennung.

Je nach Versuchsaufbau ließen sich zwischen 0,4 und 1,1 Millimol Ameisensäure pro Ansatz gewinnen. Durch mehr Silizium und Katalysator ließ sich der Wirkungsgrad weiter steigern. Die Endprodukte ließen sich gut nachweisen und vollständig isolieren.

Mehr als nur Ameisensäure

Das Team stellte nicht nur HCOOH her, sondern auch Formamid – eine Stickstoffverbindung, die in der organischen Synthese und Pharmazie verwendet wird. Voraussetzung dafür: Die Zugabe eines Amins wie Morpholin. Je nach eingesetztem Amin entstanden unterschiedliche Formamid-Derivate – mit Ausbeuten von bis zu 75 %.

Damit ist der Prozess nicht nur ein Instrument zur CO₂-Reduktion, sondern auch ein potenzieller Produktionsweg für Feinchemikalien. Besonders interessant: Der Umweg über reines CO₂ lässt sich einsparen. Die Umwandlung funktioniert direkt mit dem Rohabgas – bei 100 °C in einem Druckreaktor.

Die Untersuchungen per Elektronenmikroskop und BET-Analyse zeigten: Das Silizium wurde im Inneren der Partikel vollständig oxidiert. Nach der Reaktion blieb kein aktives Silizium zurück. Damit ist das Verfahren nicht nur effizient, sondern auch nachhaltig. Es produziert keinen Sondermüll – das Endprodukt ist Siliziumdioxid.

Perspektiven für die Praxis

Noch befindet sich das Verfahren im Labormaßstab. Doch der Reaktor am Schlot funktioniert – das haben die Versuche mit realem Kraftwerksabgas bewiesen. Die Prozessbedingungen sind moderat, die Chemikalien günstig, die Katalysatoren wiederverwendbar.

In Kombination mit dem wachsenden Altmodul-Bestand eröffnet sich ein interessantes Feld: CO₂ als Rohstoffquelle – bei gleichzeitiger Verwertung von Solarmüll.

Die Forschenden sehen das Potenzial: „Unsere Studie zeigt, dass sich zwei Abfallprodukte der modernen Industrie – CO₂ und ausrangierte Solarmodule – gemeinsam in wertvolle Rohstoffe überführen lassen.“

Ein Beitrag von: