SGC-250: Der stärkste Kran der Welt im Einsatz für Hinkley Point C

Sarens SGC-250 baut in Hinkley das erste britische AKW seit Jahrzehnten. Erfahren Sie, wie der größte Kran der Welt die Baustelle bewegt.

Big Carl in Aktion: 245 Tonnen schwere Kuppeln hebt er mit Leichtigkeit an die gewünschte Stelle.

Foto: picture alliance/empics/Ben Birchall/PA Wire

Auf der riesigen Baustelle des britischen Kernkraftwerks Hinkley Point C ragt ein Kran in den Himmel, der alles überragt. Der Sarens SGC-250, auch „Big Carl“ genannt, ist mehr als nur ein Stück Technik. Er verkörpert den Wandel im modernen Ingenieurwesen – hin zu modularen Bauweisen, riesigen Fertigteilen und einer Logistik, die ohne solche Maschinen kaum denkbar wäre. Seit 2019 ist Big Carl auf Europas größtem Energieprojekt im Einsatz. Sein Job: vorgefertigte, tonnenschwere Komponenten millimetergenau zu platzieren.

Mit bis zu 5.000 Tonnen Hubkraft und einer maximalen Höhe von 250 Metern zählt der SGC-250 zu den leistungsstärksten Landkränen der Welt. Entwickelt wurde er von der belgischen Firma Sarens – einem Unternehmen, das sich vom Pferdekarrenbetrieb zum Weltmarktführer für Schwerlast- und Spezialtransporte entwickelt hat.

Inhaltsverzeichnis

- Warum ein Kran wie Big Carl nötig wurde

- Was den SGC-250 so besonders macht

- Einsatzort Hinkley Point C: Eine Baustelle der Superlative

- Eine logistische Meisterleistung: Anlieferung und Aufbau

- Sicherheit und Redundanz: Kein Platz für Ausfälle

- Großbaustelle für die Energiewende

- Kleine Reaktoren, große Erwartungen?

- Der SGC-250: Brückentechnologie für Schwerlastprojekte

- 26.000 Menschen bauen an Hinkley Point C

Warum ein Kran wie Big Carl nötig wurde

Hinter dem Entwurf des SGC-250 steht ein Trend, der das Bauwesen seit einigen Jahren verändert: die industrielle Vorfertigung. Immer häufiger setzen Ingenieur*innen auf große, vormontierte Module, die unter kontrollierten Bedingungen entstehen – und erst auf der Baustelle zusammengesetzt werden. Das spart Zeit, reduziert Wetterrisiken und erhöht die Qualität. Doch damit verschieben sich auch die Anforderungen an die Hebetechnik.

Carl Sarens, technischer Leiter bei Sarens, formuliert es so: „Anstatt eine Raffinerie Stück für Stück zusammenzusetzen, bevorzugen unsere Kunden heute die Vormontage großer Teile in einer kontrollierten Umgebung.“

Für diese neuen Baulogiken braucht es Krane mit enormer Tragkraft – und Flexibilität. Der SGC-250 wurde genau für solche Bedingungen konzipiert. Er lässt sich auf der Baustelle vollständig montieren, benötigt keinen Fundamentbau im klassischen Sinne und kann sogar verfahren werden – selbst im aufgebauten Zustand.

Was den SGC-250 so besonders macht

Der Sarens Giant Crane 250, kurz SGC-250, ist mehr als nur ein „großer Kran“. Er ist das Ergebnis einer konsequenten technischen Weiterentwicklung, die sich an den Anforderungen großer Infrastrukturprojekte orientiert. Seine wichtigsten Eckdaten:

- Hubkraft: 5.000 Tonnen bei 40 Meter Radius

- Maximale Reichweite: bis zu 275 Meter

- Maximale Höhe: 250 Meter mit Auslegerkombination

- Antrieb: 12 Elektromotoren, gesteuert über sechs unabhängige Aggregate

- Mobilität: 96 Räder auf einer doppelten Ringträgerkonstruktion mit zwei Fahrwerken

- Gegengewichte: 52 Container mit jeweils 100 Tonnen, befüllt mit lokal verfügbarem Sand

Ein wesentliches Merkmal ist der geringe Bodendruck: Selbst bei voller Last überschreitet er nie 25 Tonnen pro Quadratmeter. Möglich machen das die verteilten Radbogies und speziell ausgelegte Spreizmatten. Damit lässt sich der SGC-250 auch auf weichen oder empfindlichen Böden einsetzen – ein Vorteil, der auf Baustellen mit begrenzter Tragfähigkeit entscheidend sein kann.

Sein Aufbau basiert auf einem modularen System. Viele Komponenten wie Gegengewichtsboxen und Steuercontainer lassen sich containerisieren. Das reduziert Transportkosten und vereinfacht die logistische Koordination.

Zudem kann Big Carl mit zwei Haken arbeiten – einer am Hauptausleger, einer am Auslegeraufsatz. Das erhöht die Reichweite und ermöglicht parallele Hebeoperationen.

Mitte Juli 2025 hat der Kran eine weitere Kuppel millimetergenau auf des Kraftwerkgebäude gehoben.

Foto: picture alliance / empics | Ben Birchall

Einsatzort Hinkley Point C: Eine Baustelle der Superlative

Derzeit ist der SGC-250 auf einer der größten Baustellen Europas im Einsatz: dem neuen Kernkraftwerk Hinkley Point C in Somerset, Südwestengland. Zwei Druckwasserreaktoren der dritten Generation sollen ab 2031 rund 6 Millionen Haushalte mit Strom versorgen. Das Baugelände umfasst rund 2 km² – darauf arbeiten zeitweise bis zu 12.000 Menschen gleichzeitig.

Sarens setzt den SGC-250 ein, um über 700 schwere Komponenten präzise zu positionieren. Darunter fallen unter anderem:

- Fünf große Stahlringe für die äußere Reaktorverkleidung

- Reaktor-Kuppeln mit über 14 Metern Höhe und bis zu 245 Tonnen Gewicht

- Vorgefertigte Betonteile und Module für Turbinenhalle und Reaktorgebäude

Im Juli 2025 hob der SGC-250 die Kuppel auf das zweite Reaktorgebäude. Ein symbolischer Moment: Denn damit war der äußere Hüllenbau dieses Blocks strukturell abgeschlossen. Die Kuppel wog zwar „nur“ 245 Tonnen – für Big Carl keine Herausforderung. Der Kran hätte theoretisch das Zwanzigfache heben können.

Doch es ist nicht nur die Kraft, die den Kran auf dieser Baustelle so wichtig macht. Er kann auch in drei verschiedenen Zonen auf dem Gelände operieren, ohne komplett abgebaut zu werden. Dafür sorgt ein hydraulisch einfahrbares Fahrwerk, das es erlaubt, den vollständig montierten Kran über die Ringträgerkonstruktion zu verfahren.

Eine logistische Meisterleistung: Anlieferung und Aufbau

Bevor der SGC-250 in Hinkley arbeiten konnte, musste er erstmal dorthin gelangen. Alle Einzelteile wurden über den Hafen Avonmouth nach Großbritannien verschifft – in Containern, Modulen und Großkomponenten mit einem Gesamtgewicht von über 3.000 Tonnen. Die Logistik übernahm das Unternehmen Collett.

Das Team arbeitete in zwei Schichten rund um die Uhr. Binnen 24 Stunden wurde das Schiff vollständig entladen. Anschließend erfolgten über 400 Einzeltransporte vom Hafen zur Baustelle – eine Strecke von rund 70 Kilometern. Geliefert wurde nach einem präzise abgestimmten Zeitplan, der mit dem Liefermanagementsystem von Hinkley Point C synchronisiert war.

Ein ausgewiesener Abstellplatz im Hafen ermöglichte es, die Komponenten in der richtigen Reihenfolge bereitzustellen. Das verkürzte die Aufbauzeit erheblich. Innerhalb weniger Monate stand der SGC-250 betriebsbereit auf dem Gelände – und begann, Bauteile zu heben, die ohne ihn nicht einmal hätten angeliefert werden können.

Sicherheit und Redundanz: Kein Platz für Ausfälle

Auf einer nuklearen Baustelle gelten höchste Sicherheitsstandards. Der SGC-250 ist CE-zertifiziert und erfüllt die Anforderungen der höchsten Leistungsstufe (PL E) für funktionale Sicherheit. Alle sicherheitsrelevanten Systeme sind redundant ausgelegt. Das bedeutet: Selbst wenn ein Antrieb oder eine Steuerungseinheit ausfällt, übernimmt automatisch ein zweites System.

Die zwölf Motoren sind in sechs Einheiten aufgeteilt – jede für sich steuerbar und unabhängig voneinander wartbar. So lassen sich beispielsweise Reparaturen an einem Motor durchführen, während der Kran mit den verbleibenden Aggregaten weiterarbeitet.

Sarens stellt für den SGC-250 eigens geschulte Monteure und Kranführer ab, die den Aufbau, Betrieb und die Wartung übernehmen. Die Steuerung erfolgt computergestützt, wobei Parameter wie Windlast, Bodendruck, Lastverteilung und Auslenkung kontinuierlich überwacht werden.

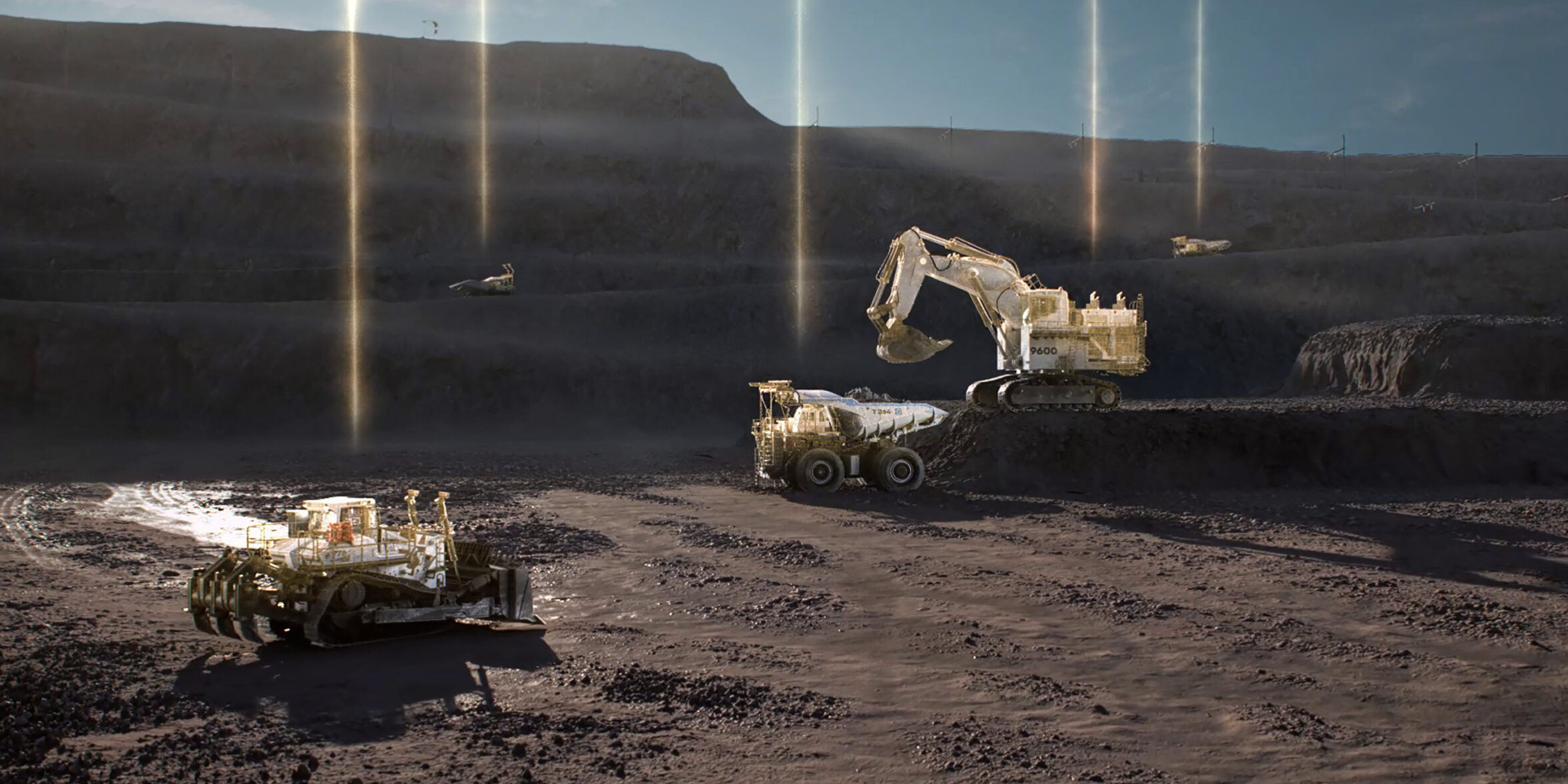

Hinkley ist derzeit eine der größten Baustellen Europas.

Foto: picture alliance / empics | Ben Birchall

Großbaustelle für die Energiewende

Hinkley Point C ist nicht nur ein technisches Großprojekt, sondern auch ein politisches. Großbritannien verfolgt das Ziel, bis 2050 klimaneutral zu werden. Um dieses Ziel zu erreichen, soll auch die Kernenergie wieder eine zentrale Rolle spielen – als Ergänzung zu Wind, Sonne und Speicherlösungen. Derzeit ist Hinkley Point C das erste Kernkraftwerk, das im Vereinigten Königreich seit mehr als 20 Jahren gebaut wird.

Zwei Druckwasserreaktoren der dritten Generation sollen gemeinsam 3.200 Megawatt liefern – genug für etwa sechs Millionen Haushalte. Laut dem Energieversorger EDF könnten dadurch jährlich neun Millionen Tonnen CO₂ eingespart werden.

Doch der Bau ist nicht ohne Herausforderungen. Bereits heute liegt das Projekt rund fünf Jahre hinter dem ursprünglichen Zeitplan. Statt 2026 soll Hinkley Point C nun frühestens 2031 ans Netz gehen. Auch die Baukosten sind gestiegen. Dennoch hält die britische Regierung an dem Projekt fest – auch als Blaupause für weitere Reaktoren wie Sizewell C oder mögliche Mini-Reaktoren.

Kleine Reaktoren, große Erwartungen?

Neben Großprojekten wie Hinkley Point C setzen Politik und Industrie zunehmend auf Small Modular Reactors (SMRs). Diese Mini-Kernkraftwerke sollen in Fabriken vorgefertigt und dann an ihren Einsatzort geliefert werden. Das senkt die Baukosten und verkürzt die Planungsphasen. Unterstützt werden solche Konzepte von Unternehmen wie Microsoft oder Google, die sich für eine stabile und CO₂-arme Stromversorgung ihrer Rechenzentren interessieren.

Allerdings gibt es auch Kritik. Forschende weisen darauf hin, dass die Entwicklung von SMRs Jahre dauern könnte – Jahre, die im Kampf gegen die Erderwärmung fehlen. Sie argumentieren, dass Investitionen besser in Windenergie, Solarkraftwerke und moderne Speichertechnologien fließen sollten.

Der SGC-250: Brückentechnologie für Schwerlastprojekte

Was der Sarens SGC-250 auf der Baustelle von Hinkley Point C leistet, ist schwer zu überschätzen. Der Kran ermöglicht es, schwere, vormontierte Bauteile effizient und sicher zu bewegen – ein entscheidender Vorteil in Zeiten knapper Bauzeiten und hoher Qualitätsanforderungen. Seine Fähigkeit, sich auf der Baustelle zu verfahren, ohne demontiert zu werden, ist eine Seltenheit. Ebenso die Tatsache, dass er mit nur einem Haken bis zu 5.000 Tonnen heben kann – und das bei einem Radius von 40 Metern.

Hinkley Point C war erst der Anfang. Künftig könnte der SGC-250 auch auf Raffinerieprojekten, in Häfen oder bei der Montage großer Offshore-Komponenten eingesetzt werden. Überall dort, wo große Massen bewegt und präzise platziert werden müssen, ist seine Technik gefragt.

26.000 Menschen bauen an Hinkley Point C

Das Projekt Hinkley Point C ist nicht nur ein Kraftwerksbau – es ist auch ein Beschäftigungsprogramm. Über 26.000 Menschen sind direkt oder indirekt beteiligt. Darunter befinden sich 14.000 ausgebildete Fachkräfte, 1.500 Lehrlinge und viele Arbeiter*innen aus wirtschaftlich benachteiligten Regionen Großbritanniens.

Der Sarens SGC-250 ist auch Teil dieser Entwicklung. Ohne ihn wären viele der Modulmontagen auf dem Gelände nicht möglich. Und ohne die dahinterstehende Logistik kein Aufbau, kein Betrieb, kein Fortschritt.

Ein Beitrag von: