3D-Druck macht Knochenimplantate superelastisch

Superelastische NiTi-Implantate aus dem 3D-Drucker verbinden Stabilität mit Flexibilität. So nah am Knochen wie nie zuvor.

Ein neues Formgedächtnis-Material ermöglicht die Herstellung von Implantaten, die näher am Original sind als je zuvor.

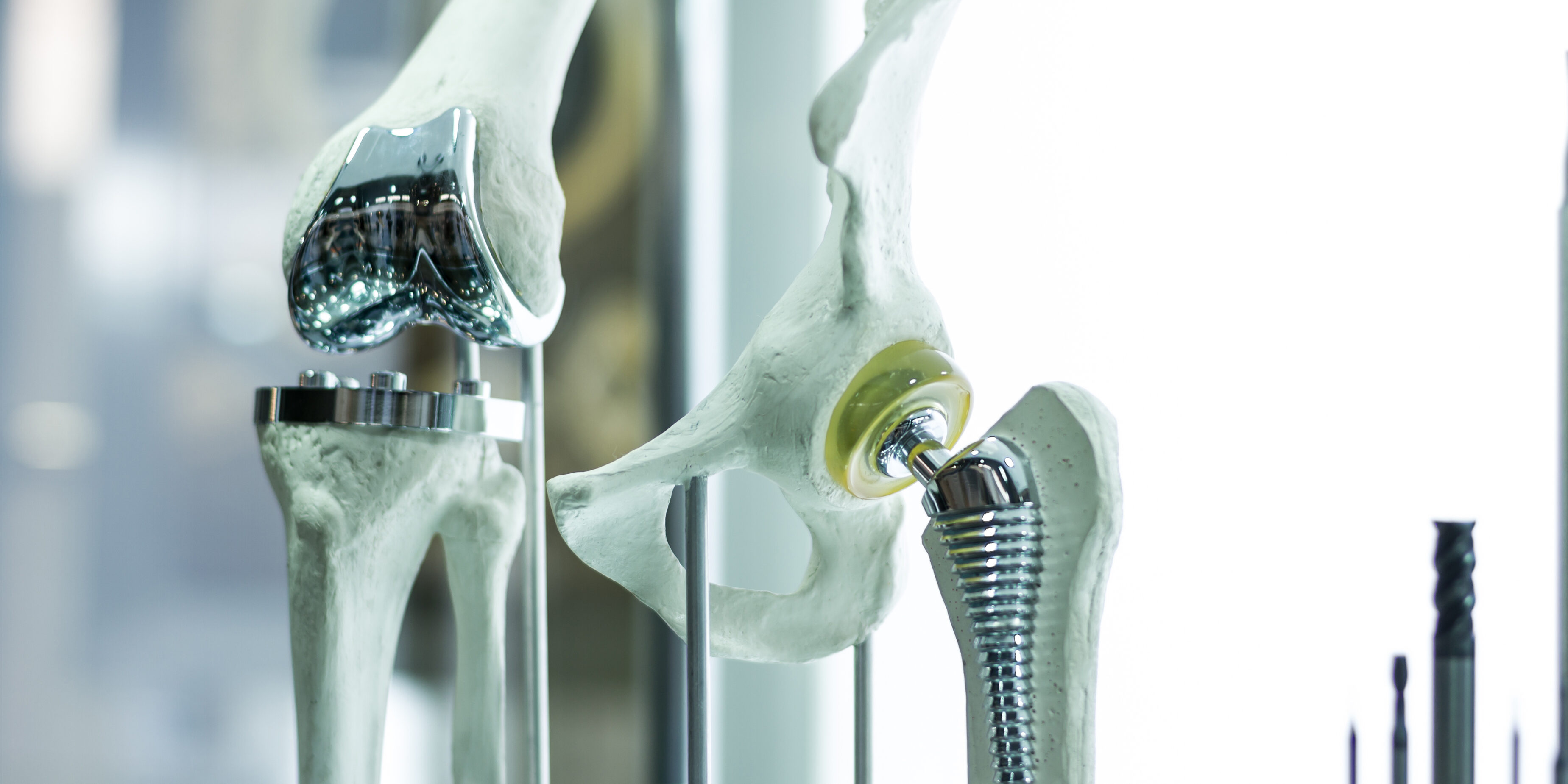

Foto: Smarterpix / MarkoAliaksandr

Knochen sind keine starren Gebilde. Sie geben nach, federn Belastungen ab und finden danach wieder in ihre ursprüngliche Form zurück. Natürliche Knochen schaffen dabei eine Rückstellung von 2 % bis 4 %. Metallimplantate liegen oft weit darunter – meist bei weniger als 1 %. Genau hier setzt eine neue Entwicklung an: Forschende der City University of Hong Kong haben Gerüste geschaffen, die 6 % bis 7 % erreichen. Das ist näher an echtem Knochen als je zuvor.

Ein Metall mit Gedächtnis – Nitinol im Blick

Herzstück dieser Entwicklung ist Nickel-Titan, kurz NiTi. Vielen ist es auch als Nitinol bekannt. Dieses Material gehört zu den sogenannten Formgedächtnislegierungen. Wird es stark verformt, kehrt es später wieder in seine ursprüngliche Gestalt zurück.

Möglich macht das ein Wechsel zwischen zwei Gefügezuständen im Metall. Noch spannender: NiTi zeigt Superelastizität. Es kann hohe Belastungen aushalten und trotzdem in seine Ausgangsform zurückspringen. Genau das prädestiniert es für Implantate.

3D-Druck trifft Präzision

Das Problem: Solche filigranen Gerüste lassen sich kaum mit klassischen Methoden herstellen. Deshalb kommt der 3D-Druck ins Spiel. Mit einem Verfahren, das Laser-Pulverbett-Fusion heißt, entstehen Strukturen, die so fein und komplex sind wie ein Netz.

Forschende können die Geometrie präzise steuern, winzige Kanäle und Poren einbauen und sogar natürliche Muster nachahmen. So entsteht ein künstliches Gerüst, das dem Knochen in Aufbau und Verhalten erstaunlich nahekommt.

Stretch und Rückstellung im Fokus

Die Ergebnisse sind bemerkenswert. Die neuen NiTi-Gerüste lassen sich stärker verformen als bisherige Metallimplantate und kehren zuverlässig in ihre Ausgangsform zurück. Gleichzeitig können Eigenschaften wie Steifigkeit, Festigkeit und Durchlässigkeit gezielt angepasst werden.

Das heißt: Ein Implantat kann an den individuellen Einsatzort im Körper angepasst werden – mal härter, mal weicher, mal dichter oder luftiger. „Im Vergleich zu zuvor beschriebenen Gerüsten entsprechen unsere superelastischen NiTi-Gerüste besser dem Verformungsverhalten natürlicher Knochen“, erklärt Shiyu Zhong, einer der beteiligten Wissenschaftler.

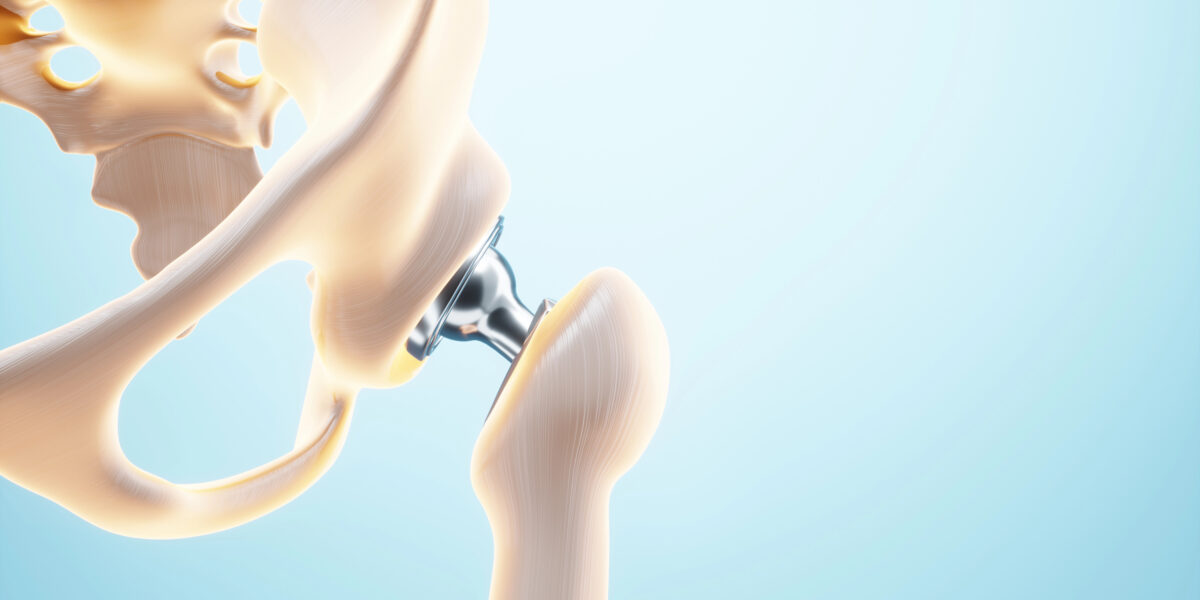

Porös und doch stabil: die Balance

Ein wichtiger Punkt ist die Porosität. Knochenimplantate dürfen nicht massiv sein. Sie müssen Blutgefäßen und Nährstoffen Platz bieten. Nur dann wächst neues Gewebe ein. Die Herausforderung: Poren vergrößern zwar die Durchlässigkeit, schwächen aber die Stabilität.

Mit dem 3D-Druck lassen sich diese Gegensätze besser ausbalancieren. Je nach Bedarf entstehen Gerüste mit kleinen Poren für Zellwachstum oder größeren Kanälen für einen besseren Nährstofftransport.

Anwendungen über die Medizin hinaus

Das Forschungsprojekt zielt in erster Linie auf die Medizintechnik. Knochenimplantate, Stents oder Gerüste für die Gewebezüchtung könnten von der neuen Technik profitieren. Doch die Möglichkeiten gehen weiter.

Auch in der Filtertechnik oder im Leichtbau lassen sich solche Strukturen nutzen. Ihre Kombination aus Elastizität, Stabilität und Durchlässigkeit macht sie vielseitig einsetzbar. Selbst Stoßabsorber oder Bauteile in der Luftfahrt sind denkbar.

Ausblick

Noch steht die Forschung am Anfang. Viele Fragen sind offen: Wie gut halten die Gerüste langfristig im Körper? Wie verhalten sie sich bei dauerhafter Belastung, wie reagieren sie auf Korrosion? Doch das Potenzial ist groß. Denn die neuen Implantate vereinen etwas, das bisher kaum erreichbar war: Stabilität, Flexibilität und eine maßgeschneiderte Anpassung an den menschlichen Körper.

Ein Beitrag von: