Tonalitäten bei Windkraftanlagen

Die Geräusche von Windenergieanlagen können eine besondere Störwirkung verursachen, wenn tonale Anteile im Gesamtschallpegel enthalten sind. Diesem Umstand wird durch die Vergabe von Tonzuschlägen bei der Bewertung der Schallemissionen nach DIN EN 61400-11 Rechnung getragen. Trotz sorgfältiger Auslegung treten bei einzelnen Windenergieanlagen im Betrieb unerwünschte Tonalitäten auf, deren Beseitigung sich als sehr komplex erweisen kann, insbesondere wenn eine Drehzahlabhängigkeit des Tons besteht. Um solche Tonalitäten zu reduzieren, ist ein aktives Tilgersystem entwickelt worden, das als Nachrüstsystem körperschallmindernd wirkt und so eine akustische Beruhigung der Anlage sowie die Einhaltung der gesetzlich vorgeschriebenen oder vertraglich vereinbarten Grenzwerte ermöglicht. Ein im Feldeinsatz bewährtes Tilgersystem wird in dem Beitrag näher vorgestellt und gezeigt, welche Ergebnisse sich erreichen lassen. Dabei wird auch auf den Designprozess eingegangen und dargestellt, wie durch Messungen und numerische Simulationen die Wirksamkeit im Vorfeld einer Umsetzung prognostiziert werden kann.

Quelle: Panther Media/ Alfred Emmerichs

Die Windenergie entwickelt sich immer mehr zur tragenden Säule der Energiewende in Deutschland. Der zunehmende Ausbau an Land (Onshore-Windenergie) führt zu einer Verdichtung, sodass verfügbare Flächen von den Projektplanern bzw. den späteren Betreibern bestmöglich ausgenutzt werden, was die Abstände zu Anwohnern reduziert. Auch deswegen sind im Zuge der Genehmigung eines Windparks strenge Schallimmissionsgrenzwerte einzuhalten, um benachbarte Bebauungen und deren Bewohner möglichst wenig zu beeinträchtigen. Die zu erwartenden Schallimmissionen werden auf der Basis von Schallleistungspegeln, abhängig von den zu errichtenden Anlagentypen berechnet. Die Schallemissionen sind dabei im Normalfall vom breitbandigen Geräusch der Luftströmung um die Rotorblätter bestimmt. Bei einzelnen Windenergieanlagen (WEA) treten jedoch schmalbandige Töne in Erscheinung, die eine besondere Störwirkung hervorrufen. Solche Tonalitäten haben ihren Ursprung beispielsweise im Getriebe einer WEA. Die Verzahnungskräfte einer oder mehrerer Getriebestufen schwanken periodisch mit der jeweiligen Zahneingriffsfrequenz. Dies stellt eine dynamische Schwingungserregung im hörbaren Frequenzbereich dar, meist ab ca. 80 Hz bis hinauf zu einigen 100 Hz. Auf diese Anregung reagiert das Getriebe mit Schwingungen in der Anregungsfrequenz. Die Getriebeschwingungen werden nach ihrer Entstehung in der WEA weitergeleitet und setzen sich bis hin zu Rotorblättern und Turm fort. Auf diesem Übertragungsweg können sie eventuell durch Bauteilresonanzen weiter verstärkt werden. Übliche Getriebelagerungen mit ihrer schwingungsisolierenden Wirkung sind häufig nicht in der Lage, die Schwingungen hinreichend zu vermindern, da die Eckfrequenz der Isolation aufgrund von Anforderungen an die statische Steifigkeit nicht zu niedrig gewählt werden kann. Turm und ggf. auch Rotorblätter wandeln die mechanische Schwingungsenergie nun mit ihrer großen Oberfläche in Schallenergie um und strahlen diese als hörbaren Schall in die Umgebung ab.

Die akustische Güte von Windenergieanlagen wird anhand des Schallleistungspegels bewertet, der entsprechend den Anforderungen der DIN EN 61400-11 [1] zu ermitteln ist. Hauptsächlich wird das Geräusch einer Anlage von der Luft erzeugt, die die Rotorblätter umströmt. Hörbar wird ein Rauschen, das breitbandig ist, d. h. also aus vielen Frequenzen besteht, von denen keine besonders stark hervortritt. Treten nun Tonalitäten auf, so mischt sich ein Geräusch mit einer festen Frequenz, also ein Ton, unter dieses breitbandige Rauschen. Aus der Psycho-Akustik ist bekannt, dass solche tonalen Geräusche von Menschen besonders unangenehm und störend wahrgenommen werden. Aus diesem Grund ist beim Auftreten einer Tonalität ein sog. Tonalitätszuschlag zu vergeben, der bis zu +6 dB betragen kann und dem ermittelten breitbandigen Schallleistungspegel zuzuschlagen ist. Das bedeutet dann, dass der Schallleistungspegel der betroffenen Windenergieanlage inklusive des notwendig werdenden Zuschlags deutlich erhöht ist und die dem Anlagenbetreiber vertraglich zugesicherten Geräuschwerte überschritten sein können. In der Folge ist es in solchen Fällen meist schwer, die Genehmigungsgrenzwerte für die Schallemission bzw. die zulässigen Immissionsgrenzwerte an der benachbarten Bebauung einzuhalten.

Eine Möglichkeit zur akustischen Beruhigung von Windenergieanlagen besteht darin, die Ausbreitung der Getriebeschwingungen – insbesondere in Richtung Turm – zu verhindern. Dies wird erreicht, indem die vorliegende Schwingung durch eine präzise eingeleitete Gegenschwingung kompensiert wird, bevor sie sich ausbreiten kann.

Dies kann bei festen Frequenzen mit passiven Tilgern realisiert werden. Passive Tilger bestehen aus einem Feder-Masse-System, das auf die zu beruhigende Frequenz abgestimmt ist und den Schwingungen entgegenwirkt. Diese Systeme wirken nur im Bereich der Abstimmfrequenz, sodass ein Einsatz bei drehzahlvariablen Anlagen nur in besonderen Fällen möglich ist.

Ein weiterer Ansatz zur Minderung auftretender Tonalitäten ist die Verwendung von aktiven Tilgern. Diese Systeme besitzen neben den mechanischen Komponenten auch elektronische Bauteile (Sensoren, Regler und Aktoren). Durch geeignete Regelstrategien und eine geeignete Positionierung von Tilgern und Sensoren können aktive Systeme im gesamten Drehzahlbereich der WEA schwingungsreduzierend wirken und damit eine Beruhigung von mehreren Frequenzen ermöglichen, sodass auch drehzahlabhängige Tonfrequenzen zuverlässig minimierbar sind.

Messungen und FEM-Simulation

Die Positionierung der Tilger setzt zunächst die Kenntnis der schallabstrahlenden Komponenten voraus. Diese werden durch Körperschall- und Luftschallmessungen in Kombination mit Finite-Elemente-Modell-Simulationen (FEM) der Anlage ermittelt.

Zunächst wird die messtechnische Analyse der zu untersuchenden Windenergieanlage vorgenommen. Mittels FEM- Simulationen können die optimale Positionierung der aktiven Tilger bestimmt sowie ihre Effizienz im Vergleich zu passiven Tilgern bewertet werden.

Messtechnische Erfassung von Körper- und Luftschall

Zur Erfassung des Körperschalls werden an den einzelnen Komponenten der Windenergieanlage jeweils an unterschiedlichen Messpunkten Beschleunigungssensoren angebracht und die jeweiligen Schwinggeschwindigkeiten beim Durchlaufen des gesamten Drehzahlbereichs gemessen. Messpunkte befinden sich dabei sowohl am rotierenden Teil (Rotor) als auch am stationären Teil (Maschinenhaus) sowie am Turm der WEA.

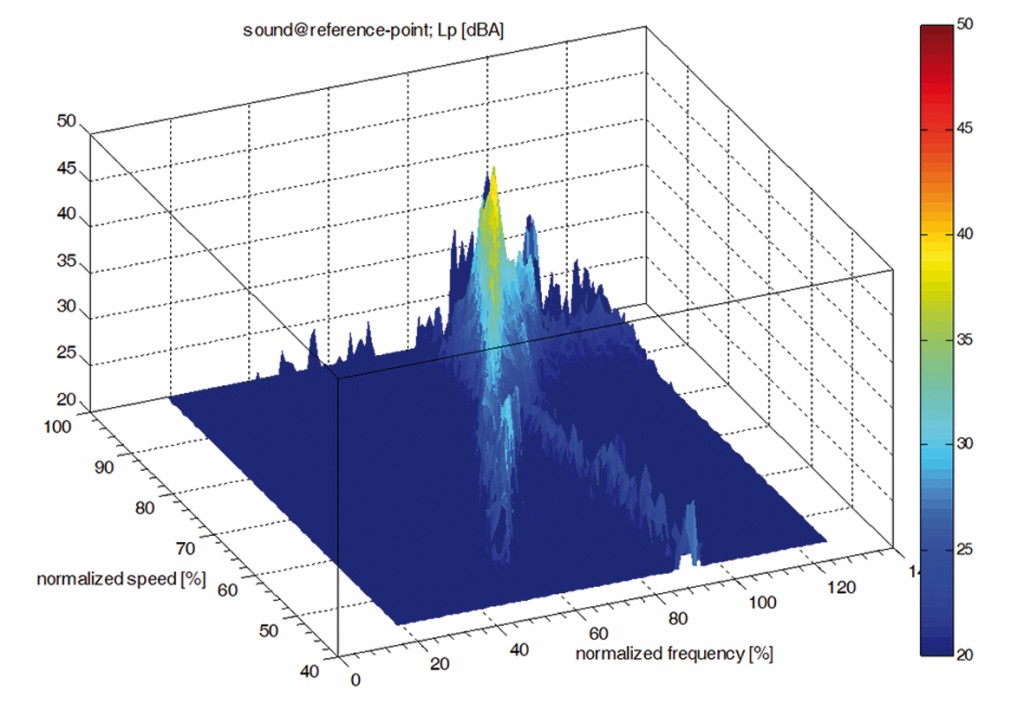

Typische Messkurven für den Körperschall sind in Bild 1 am Beispiel einer Messposition im Rotor dargestellt.

Bild 1 Beispielhafte Darstellung der Ergebnisse der Körperschallmessungen. Quelle: Wölfels Windsystems GmbH

Der abgestrahlte Luftschall wird hinter der Windenergieanlage am Referenzpunkt gemäß IEC 61400-11 [1] erfasst. Der Messabstand zur Turmachse entspricht der maximalen Anlagenhöhe. Die Betrachtung der beispielhaft dargestellten Messergebnisse zeigt eine deutliche Überhöhung im gesamten Drehzahlbereich der Anlage, wobei die Frequenz des abgestrahlten Tons stets derselben Ordnung der Drehzahl entspricht, siehe Bild 2.

Dieselbe Drehzahlabhängigkeit der max. Schwingungspegel ist in den Körperschallmessdaten wiederzufinden.

Da die Luftschallmessungen keine Aussage über den jeweiligen Anteil der einzelnen Bauteile am abgestrahlten Gesamtschallpegel zulassen, werden mittels FEM-Simulation die Komponenten identifiziert, von denen die größte Schallabstrahlung ausgeht.

FEM-Simulation (Körper- und Luftschall)

Mithilfe verschiedener FEM-Simulationen wird ermittelt, von welchen Bauteilen bzw. Komponenten der größte Anteil an der Schallabstrahlung ausgeht, wodurch die akustisch wahrnehmbare Tonhaltigkeit verursacht wird, welche Aktorkräfte zur Körperschallminderung erforderlich und an welchen Positionen die aktiven Tilger zu montieren sind, um eine möglichst hohe Wirksamkeit zu erzielen. Basierend auf diesen Ergebnissen kann eine Nachrüstlösung zur Minderung der Schallemissionen von Windenergieanlagen effizient und zuverlässig entwickelt werden.

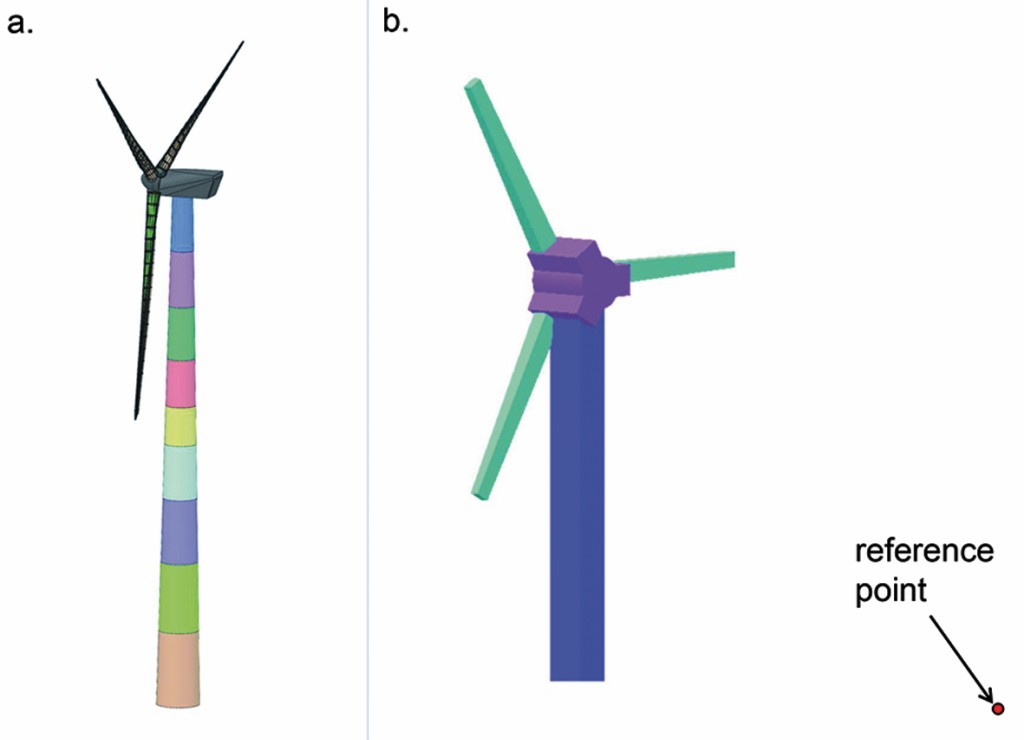

Mit einem strukturdynamischen FE-Modell der Windenergieanlage (siehe Bild 3 a.) werden zunächst die Körperschallpegel potenziell schallabstrahlender Komponenten unter Berücksichtigung der jeweiligen Werkstoffkenndaten berechnet. Hierzu erfolgt die Simulation des Körperschalls mittels Einheitsanregung in den relevanten Raumrichtungen am Triebstrang der Anlage in einem Frequenzbereich, der dem gemessenen Frequenzinhalt entspricht. Anschließend werden die jeweiligen Schwingantworten durch Überlagerung und Skalierung der Simulationsergebnisse mithilfe der Messdaten kalibriert. Ein Vergleich mit den Messdaten ausgewählter Messpunkte zeigt dann bei zutreffender Modellierung eine gute Übereinstimmung von Simulation und Messung.

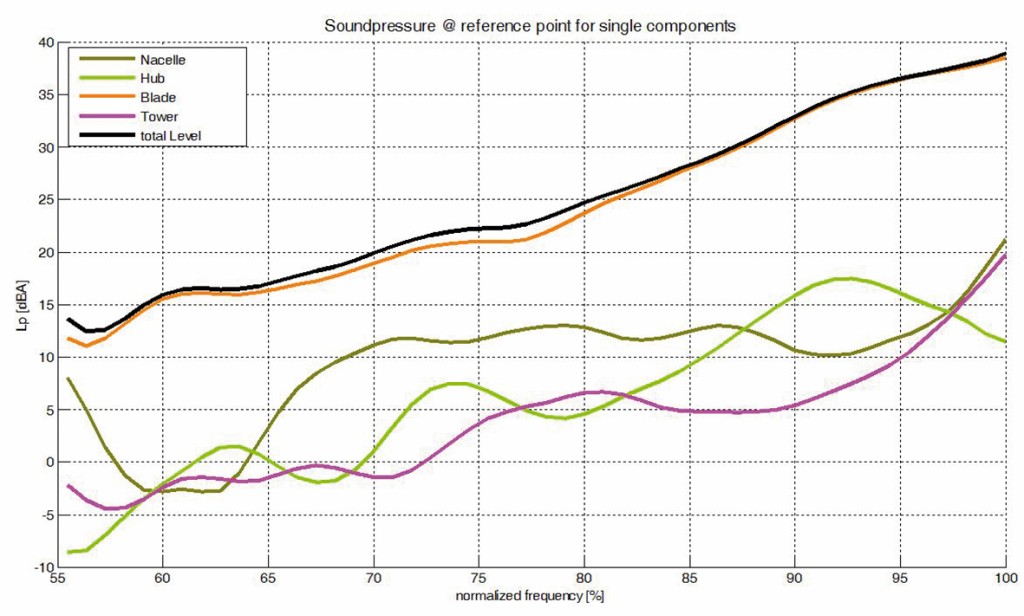

Durch die sequenzielle Übertragung des simulierten Körperschalls von Teilkomponenten (Rotorblätter, Gondel, Spinner und Turm) auf ein geeignetes Luftschallmodell erhält man die Schalldruckverteilung auf Ebenen hinter der Windenergieanlage. Nach anschließender Extrapolation auf den Schall-Referenzmesspunkt (siehe Bild 3 b.) können die Beiträge der einzelnen Komponenten zum Tonpegel ermittelt werden.

Aus den Simulationsergebnissen ist erkennbar, dass in diesem Beispiel über die Rotorblätter die größte Schallabstrahlung der Anlage erfolgt. Zu den anderen Bauteilen ist eine Pegeldifferenz von 5 bis 25 dB festzustellen, s. Bild 4.

Im nächsten Schritt erfolgt die Integration von aktiven Tilgern in das Simulationsmodell, um sowohl den Kraftbedarf als auch die optimale Tilger-Platzierung zu ermitteln. Hierzu werden aktive Tilger in unterschiedlichen Kombinationen im rotierenden und stehenden Teil der WEA angebracht und ihre jeweilige Wirksamkeit sowie die erforderlichen dynamischen Kräfte untersucht. Pro Aktor wurde dabei im Beispiel ein Kraftbedarf von ca. 3 kN ermittelt. Der Einsatz passiver Tilger ist aufgrund der starken Drehzahlabhängigkeit der Tonalität nicht zielführend.

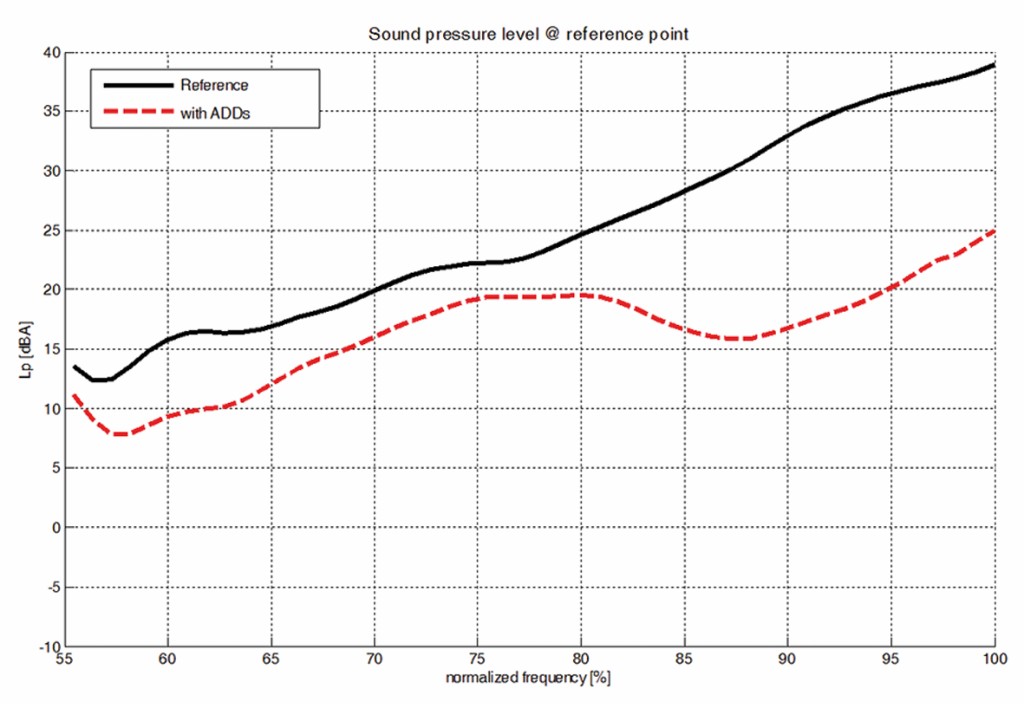

Der Vergleich des berechneten Tonpegels mit und ohne Tilger erlaubt, wie in Bild 5 gezeigt, eine aussagekräftige Einschätzung der erreichbaren Schallminderung.

Diese konnte durch Messungen im Feld bestätigt und die Entwicklung eines nachrüstfähigen Tilgers als Serienprodukt ADD.Sound® initiiert werden.

Ergebnisse aus Feldtests

Für den Feldtest wurden Tilger mit einer Systemmasse von ca. 100 kg und einem dynamischen Kraftbereich von bis zu 5 kN je Tilger eingesetzt. Durch symmetrische Anordnung mehrerer Tilger kann eine Gegenschwingung derart in die Windenergieanlage eingeleitet werden, dass die gesamte Struktur beruhigt und auf diese Weise die Schallemission deutlich reduziert wird.

Mit dem Funktionsnachweis konnten die durch Simulation ermittelten Ergebnisse in den Kernpunkten verifiziert und Optimierungsschritte identifiziert werden.

Aufbau der aktiven Tilgersysteme

Nachdem erste Prototypen erfolgreich im Feld eingesetzt waren, ist die konstruktive Umsetzung optimiert worden, sodass neben den verwendeten Hardware-Komponenten auch der Montageprozess den Anforderungen an Betriebssicherheit und Kosteneffizienz genügt.

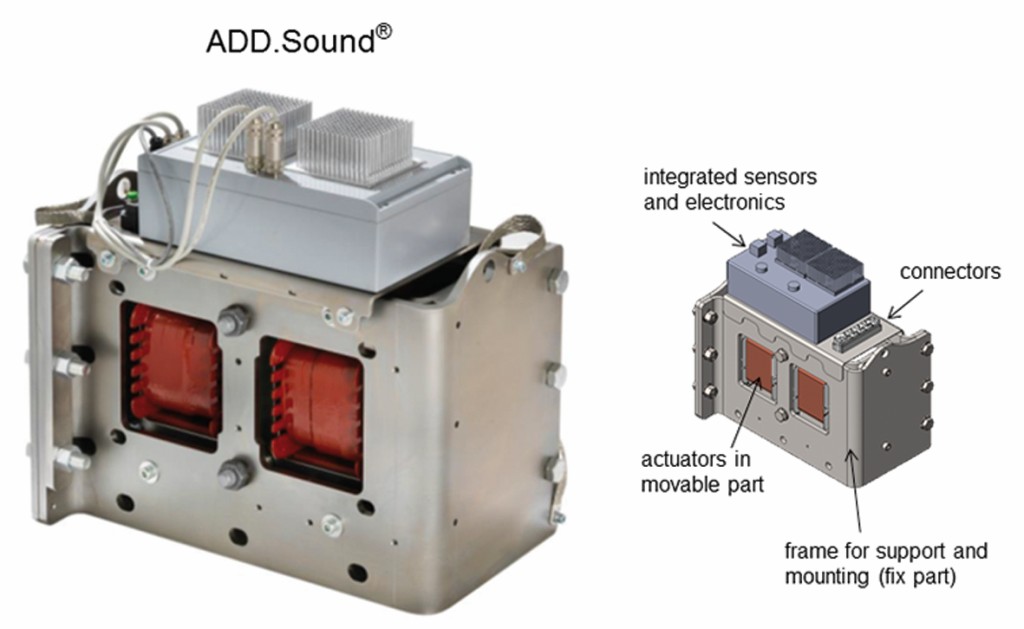

Der aktive Tilger besteht aus einem ortsfesten Führungsrahmen, über den die mechanische Kopplung zur Struktur erfolgt, einem federnd gelagerten Aktorelement, das aus zwei elektromagnetischen Antrieben besteht, sowie einer Sensorik- und Elektronik-Komponente, s. Bild 7.

Die Gesamtkraft, die mit einem Tilger aufgebracht werden kann, liegt in einem Bereich von ca. 4 bis 5 kN bei einer Gesamtmasse von ca. 110 kg.

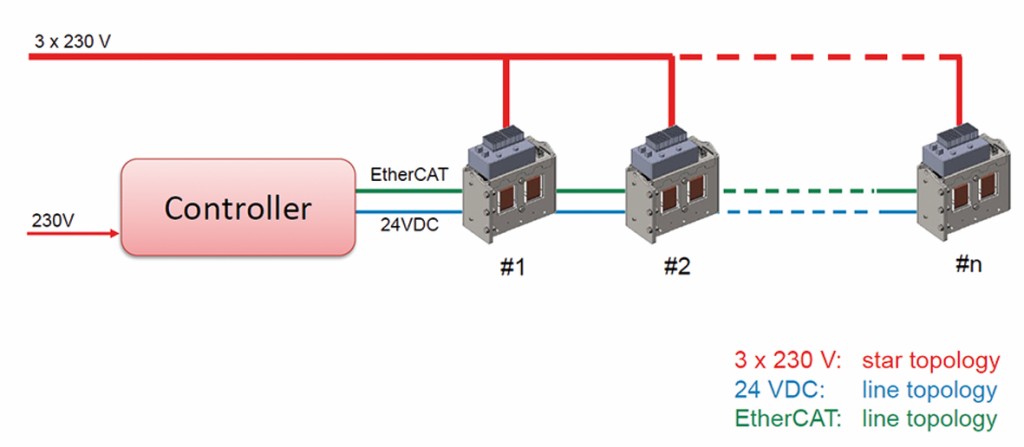

Zur Auswertung der Sensordaten und zur Ansteuerung der Aktoren wird eine dezentrale Linientopologie verwendet, wodurch eine einfache Montage einer variablen Anzahl an Tilgern in einer Anlage gegeben ist. Eine schematische Darstellung der Anschlussmöglichkeiten der Tilger ist in Bild 8 wiedergegeben.

Die Vorteile des aktiv geregelten Tilgers als „Active Damping Device Sound (ADD.Sound®)“ gegenüber passiven Maßnahmen liegen vor allem in der Kompensation mehrerer Ordnungen tonaler Getriebeschwingungen bei veränderlicher Drehzahl über den gesamten Drehzahlbereich der WEA sowie der Nachrüstfähigkeit aufgrund des geringen Bauraums von Tilgern und Regelungselektronik.

Zusammenfassung

Mittels einer Kombination von Körperschall- und Schallpegelmessung sowie numerischer Simulation lassen sich – im präsentierten Beispiel – die Rotorblätter als Komponenten mit der größten Schallabstrahlung identifizieren. Um eine Schwingungsberuhigung zu erreichen, werden hier aktive Tilger des Typs ADD.Sound® nachgerüstet. Mit diesen lassen sich über den gesamten Drehzahlbereich der Windenergieanlage mehrere Tonalitäten gleichzeitig reduzieren und auf diese Weise die Schallabstrahlung der Anlage so weit reduzieren, dass Tonalitätszuschläge vermieden und die gesetzlichen Grenzwerte eingehalten werden können.

Literatur

[1] DIN EN 61400-11: Windenergieanlagen – Teil 11: Schallmessverfahren. Berlin: Beuth Verlag 2013.

Dr.-Ing. Jürgen Engelhardt, Dr.-Ing. Sebastian Katz, Dr.-Ing. Steffen Pankoke, Dr.-Ing. Carsten Ebert, Wölfel Wind Systems GmbH, Höchberg.