Carbonbewehrung schneller gefertigt

Die Gitterbewehrung aus Kohlenstofffasern ist für den Einsatz auf der Baustelle weiterentwickelt wurden. Um die positiven Aspekte der Carbonbewehrung effizienter einzusetzen, wurde der Herstellungsprozess so weit optimiert, dass die Bewehrungsmatten in großen Abmessungen erstellt werden können.

Das Cube Haus in Dresden gehört zu den weltweit größten Forschungsprojekten im Bauwesen.

Foto: TU Dresden

Um die Eigenschaften von Beton über die Aufnahme der Druckbelastung zu erweitern, kommen die Stahlbewehrungen zum Einsatz. Sie nehmen die Zugkräfte auf, was der Beton nicht könnte. Neben seinen positiven Eigenschaften hat Stahl auch eine negative Eigenschaft: Er rostet. Um dieses im Beton zu verhindern, ist eine große Betondeckung nötig. Dadurch sind filigrane Bauwerke schwer umzusetzen und der hohe Einsatz von Beton trägt nicht zur Ressourcenschonung und Nachhaltigkeit von Gebäuden bei. Schon seit einigen Jahren arbeitet die Forschung daher an einer Lösung: dem Carbonbeton. Schon länger kommt die Bewehrung aus Kohlenstofffasern zum Einsatz und kann dabei mit seinen Vorteilen punkten. Die Betondeckung kann sehr dünn ausfallen, denn Carbon korrodiert nicht. So sind leichte und schlanke Bauteile möglich. Dadurch, dass die Bewehrung nicht korrodiert, ist das Bauwerk im späteren Lebenszyklus wartungsarm. Zudem leistet der Baustoff einen positiven Beitrag zur Umweltbilanz und Wirtschaftlichkeit eines Bauprojektes. Durch die dünnere Betondeckung wird weniger Wasser, Zement und Sand benötigt. Das geringe Gewicht der Carbonbewehrung erleichtert den Einsatz auf der Baustelle. Damit die Carbonbewehrung noch effizienter und ihr Einsatz interessanter wird, hat solidian nun ein neues Produktionsverfahren entwickelt.

Weniger Materialeinsatz durch größere Matten

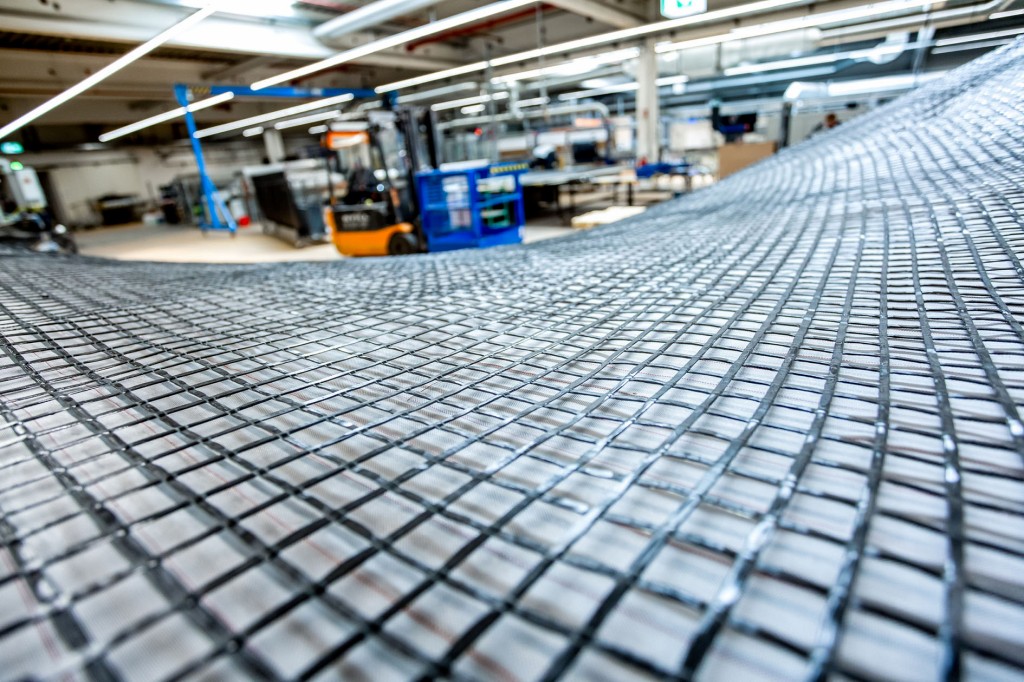

Fünf Jahre lang tüftelte der Hersteller am Produktionsverfahren. Herausgekommen ist die Herstellung von Carbon-Bewehrungsmatten solidian GRID. Das neue Herstellungsverfahren ermöglicht eine wirtschaftlichere Fertigung der Bewehrungsmatten. Das Ziel war es von der manuellen Fertigung zur standardisieren zu gelangen. Mit dem neuen Produktionsverfahren werden Carbon-Bewehrungsmatten hergestellt, die vor allem für den Einsatz im Fertigteilwerk gedacht sind. Doch auch auf der Baustelle können sie eingesetzt werden. Mit der neuen Anlage können Matten in einer Standardgröße von 2,3 m x 6,0 m produziert werden. Die maximalen Abmessungen liegen bei 3,0 m x 8,0 m. Und zukünftig sollen Rollenwaren mit einer Länge bis zu 80 Metern produziert werden können. Mit den größeren Matten können die erforderlichen Mattenstöße reduziert werden. Durch die verringerte Überlappungsfläche wird weniger Material eingesetzt. Ein weiterer Vorteil der Bewehrungsmatten ist, dass sie an weniger Stellen miteinander verbunden werden müssen, wodurch die Arbeit schneller vorangeht. Nicht nur das Herstellungsverfahren der Carbon-Bewehrungsmatten wurde optimiert, das Material selbst auch. So weisen die Matten eine mittlere Bruchspannung von über 4.000 N/mm² auf. Zudem ist die Streuung minimiert und liegt bei circa 5 Prozent. Diese Leistungssteigerung von über 25 Prozent bedeutet in der Praxis, dass größere Gitterabstände der Bewehrung gewählt werden können oder die Bewehrung selbst dünner gehalten werden kann.

Individuelle Fertigung möglich

Auch wenn mit der neuen Anlage der Weg zu einer standardisierten Herstellung gelegt ist, kann das Unternehmen auf individuelle Anfragen eingehen. So sind auch Formbewehrungen wie zum Beispiel L-Winkel oder U-Profile möglich. Damit eine Umstellung von einer Stahlarmierung auf die Carbonbewehrung funktioniert, werden die Mitarbeiter vor Ort schult. Der Einsatz der neuen Bewehrungsmatten ist bereits auf einigen Baustellen erprobt. Neu hinzu kommt das Cube Haus. Dieses Gebäude entsteht in Dresden und gehört zu einem der größten Forschungsprojekte im Bauwesen. Seine Architektur prägt das Bauwerk. Diese setzt sich aus einer dunkel gefärbten Box – dem Cube – und einer Betonwand, die wellenförmig in die Decke übergeht – dem Twist – zusammen. Halbfertigteildoppelwänden und Fertigteil(hohl)decken bilden die Box. Eine schlanken, hohlkammerähnlichen, carbonbewehrten Tragschale mit einer Spritzbetondecksicht bildet den Twist. Beim Twist und der Box kam Carbonbewehrung zum Einsatz. Die Box hat eine ebene Bewehrung erhalten und der Twist eine doppelgekrümmte. Für deren Herstellung wurden mehrere Formen gebaut. 2,5 m x 6,75 m war die maximale Abmessung der Carbon-Bewehrungsmatten. Die TU Dresden ist am Bau des 2020 Quadratmeter großen Experimentalbaus beteiligt und hat vom deutschen Bundesministerium für Bildung und Forschung den Zuschlag für Fördermittel aus dem Programm „Zwanzig20 – Partnerschaft für Innovation“ erhalten.

Mehr zum innovativen Baustoff Carbon: