Beton fängt CO2 ein

Bei der Herstellung von Beton entsteht viel Kohlendioxid. Nach der Herstellung bindet der Baustoff aber auch wieder Kohlendioxid. Bisher dauerte dieser Prozess Jahrzehnte und war nicht zu kontrollieren. Ein Empa-Forscherteam hat jetzt mit Partnern in einem Projekt eine Lösung entwickelt, bei der Beton schon im Werk wieder CO2 aufnehmen kann.

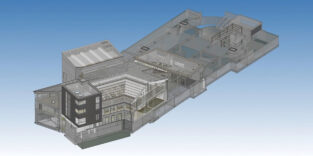

Valentin Gutknecht, Co-CEO von neustark AG, prüft die Leistung des Verdampfers, der das CO2 wieder gasförmig macht.

Foto: neustark AG

Weltweit entstehen sechs bis acht Prozent der CO2-Emissionen, die vom Menschen gemacht sind, durch die Herstellung von Zement und stehen somit in direkter Verbindung zu Beton. Je nach Rezeptur und Bedingungen kann Beton,nach seiner Herstellung das bei der Produktion von Zement ausgestoßene CO2 teilweise wieder chemisch binden. Dies können zwischen elf und 30 Prozent sein. Diese Carbonatisierung, wenn aus dem Calciumhydroxid im Beton durch CO2 Kalkstein entsteht, ist eine langsame Redaktion. Das Tempo der Redaktion hängt von vielen Faktoren ab. Schon seit langem überlegen Fachleute, wie durch diesen Prozess die Klimabilanz von Beton verbessert werden kann. Auch das Projekt „DemoUpCARMA“, in dem die ETH Zürich mit Partnern zusammenarbeitet, beschäftigt sich mit dem Thema. Das Forscherteam erprobt, wie der Prozess in einem Betonwerk genutzt und beschleunigt werden kann.

Aufbau und Ablauf der Analysen

Für das Projekt installierte die Firma Kästli Bau AG eine Anlage. Der Beton ist Recyclingmaterial aus zurückgebauten Konstruktionen. Aus der nahe gelegenen Kläranlage wird das Kohlendioxid in flüssigem Zustand angeliefert. In einem speziellen Silo wird das Kohlendioxid gespeichert. Mit einem Verfahren der Firma neustark AG wird das Recyclingmaterial mit dem CO2 geflutet. Dadurch ist es möglich, die Aufnahme des Gases zu messen. Welche Prozesse im Detail bei der Aufnahme des CO2 im Beton ablaufen, kann das Forscherteam somit beobachten. Das Forscherteam nutzte auch die Gelegenheit, um zu untersuchen, wie sogenanntes Recyclingwasser, das aus Wasser, Zement und Sand besteht und bei der Reinigung von Betonfahrzeugen und Mischanlagen anfällt, genutzt werden kann, um Kohlendioxid zu binden.

Tests liefern Resultate

In dem Projekt haben sich Andreas Leemann und Frank Winnefeld von der Empa-Abteilung „Concrete & Asphalt“ damit beschäftigt, unter welchen Bedingungen das Recyclingmaterial CO2 aufnimmt. Ihre zahlreichen Tests haben überraschende Resultate geliefert. Unter dem Mikroskop zeigen die Proben deutliche Veränderungen: An der Oberfläche hatten kleine Partikel Flecken aus dunklen und hellen Anteilen, dort hatte sich der ursprüngliche Zementstein verändert. Durch Analysen mit dem Rasterelektronen-Mikroskop wurde deutlich, dass die hellen Anteile Calciumcarbonat sind. Die dunklen Phasen bestehen hauptsächlich aus Calcium-Silicat-Hydrat (C-S-H), das Hauptprodukt der Zementhydratation, das Beton seine Festigkeit verleiht. Durch die Carbonatisierung wurde dem C-S-H ein Teil des Calciums entzogen. Damit ist das C-S-H kalkärmer und reagiert mit neu gebildeten Zementverbindungen im Recyclingbeton. Hierdurch steigt die Druckfestigkeit. „Eine reaktive Phase also, die neu im Granulat entsteht und im Recyclingbeton eine höhere Festigkeit erzeugt“, sagt Leemann, „das hat uns schon überrascht.“ Diese Einsichten wurden in Praxisversuchen mit verschiedenen in der Schweiz verbauten Betontypen bestätigt: karbonatisiertes Recyclingmaterial weist eine höhere Festigkeit auf als unbehandeltes. Ein weiterer Faktor, der nach den Analysen eine Rolle spielt, ist die Trockenheit der Recycling-Mischung. Trockeneres Material kann CO2 schneller aufnehmen. Das Empa-Team überlegt daher, den Trocknungsprozess ebenfalls technisch zu optimieren.

Beton wird klimafreundlicher

Die Analysen des Forscherteams haben gezeigt, dass Beton auf zweifache Weise klimafreundlicher werden kann:

- Die Aufnahme von CO2 ist möglich und kann bis zu zehn Prozent der Emissionen erreichen, die bei der Herstellung des Zements für den ursprünglichen Beton in die Atmosphäre gelangen.

- Durch die hohere Festigkeit kann der Zementgehalt in Recyclingbetonen um fünf bis sieben Prozent gemindert werden.

Die Untersuchung zum Recyclingwasser haben ergeben, dass hier weiteres Potenzial besteht. Die Proben konnten etwa 120 Gramm Gas auf ein Kilogramm getrockneten Material binden. Auch dieses Material wurde dem Recyclingmaterial beigemischt und ein Anstieg der Festigkeit vom Beton konnte beobachtet werden, auch wenn dieser geringer ausfiel.

Umsetzung in der Praxis

Unklar ist noch die Umsetzung der Resultate in der Praxis. Auch wenn die Ergebnisse positiv sind, bleibt die Frage, wie das Verfahren technisch und finanziell in Betonwerken implementiert werden kann. Zudem ist auch nicht bekannt, wie sich die Carbonatisierung des Recyclingmaterials im Beton auf die gesamte Einsatzdauer auswirkt. Hierzu liefern Lebenszyklus-Analysen von Romain Sacchi und Christian Bauer von der „Technology Assessment Group“ am Paul Scherrer Institut (PSI) in Villigen, gemeinsam mit Empa-Forscher Leemann erste Einschätzungen. Im Vergleich zu Beton mit herkömmlichem Zement und ohne Recyclingmaterial kann das karbonatisierte Material den Treibhausgas-Effekt netto um rund 13 Prozent reduzieren. Bei neun Prozent liegt der Effekt, wenn es sich um Beton mit Recyclingmaterial handelt.