Warum Festkörperbatterien jetzt bezahlbar werden

Festkörperbatterien gelten als sicher, sind aber teuer. Ein neues Verfahren aus Korea könnte das ändern.

Neue Technik senkt die Kosten von Festkörperbatterien drastisch und verbessert Sicherheit und Leistung.

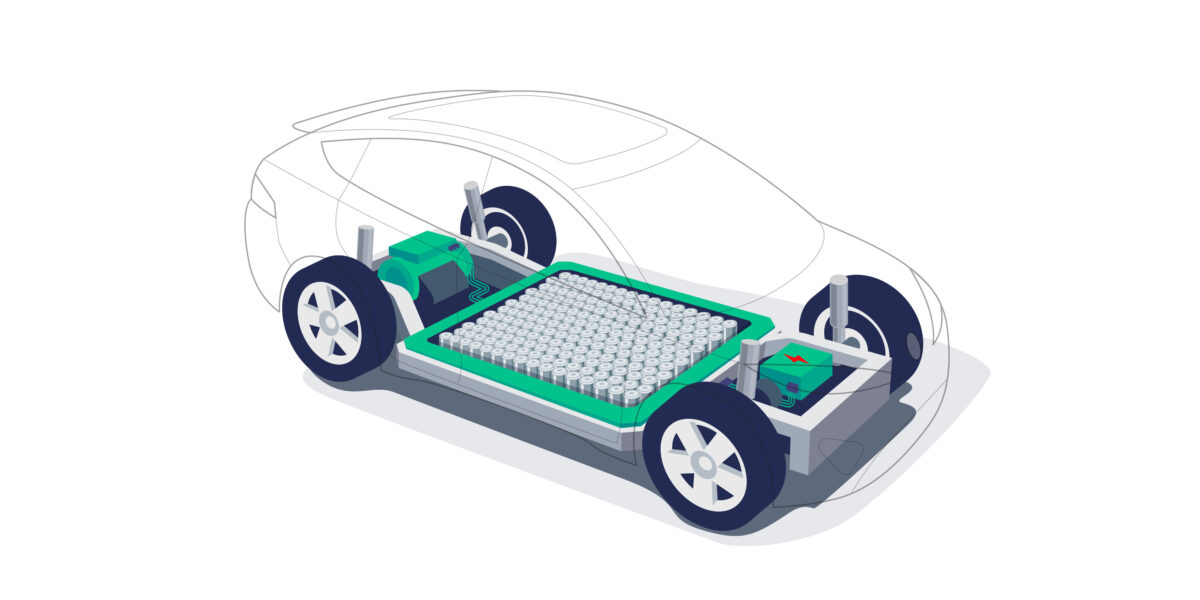

Foto: Smarterpix / petovarga

Festkörperbatterien gelten seit Jahren als sichere Alternative zu heutigen Lithium-Ionen-Akkus. Sie kommen ohne brennbare Flüssigelektrolyte aus und verringern damit das Risiko von Bränden und Explosionen deutlich. Bisher scheiterte der Durchbruch jedoch weniger an der Physik als an der Fertigung. Genau an diesem Punkt setzt eine neue Entwicklung aus Südkorea an.

Inhaltsverzeichnis

Feste Elektrolyte als Ausweg

Lithium-Ionen-Batterien nutzen flüssige Elektrolyte. Diese Stoffe sind leicht entflammbar. Kommt es zu einem internen Kurzschluss oder zu mechanischen Schäden, können sich Zellen entzünden oder explodieren. Solche Brände sind schwer zu löschen, weil die chemische Reaktion selbst Sauerstoff freisetzt. Vorfälle in Rechenzentren oder bei Elektrofahrzeugen haben diese Schwäche in den vergangenen Jahren immer wieder sichtbar gemacht.

All-Solid-State-Batterien, kurz ASSBs, ersetzen den flüssigen Elektrolyten durch ein festes Material. Dadurch entfällt die wichtigste Brandquelle. Besonders oxidbasierte Festkörperbatterien stehen im Fokus. Sie setzen auf keramische Elektrolyte, die weder brennbar sind noch giftige Gase freisetzen. Sulfidbasierte Systeme sind zwar ebenfalls leistungsfähig, können bei Kontakt mit Feuchtigkeit jedoch problematische Gase bilden.

Das Kernproblem: Herstellung bei extremer Hitze

Oxidbasierte Festkörperbatterien nutzen häufig granatartige Festelektrolyte. Diese Materialien leiten Lithium-Ionen gut und sind chemisch stabil. Ihre Verarbeitung ist jedoch anspruchsvoll. Um dichte Membranen herzustellen, müssen die Pulver bei Temperaturen von über 1000 °C gesintert werden.

Dabei verdampft Lithium, ein zentraler Bestandteil des Elektrolyten. Dieser Verlust schwächt die Struktur, senkt die Ionenleitfähigkeit und erhöht den elektrischen Widerstand an den Grenzflächen. Große, fehlerfreie Membranen lassen sich so kaum herstellen.

Teurer Umweg mit Mutterpulver

Bisher versuchten Hersteller, die Lithiumverdampfung zu begrenzen, indem sie die Membranen während des Sinterns mit lithiumhaltigem Mutterpulver bedeckten. Das Problem: Mehr als das Zehnfache der eigentlichen Membranmenge wird dabei unbrauchbar. Die Kosten explodieren. Für die industrielle Fertigung ist dieses Verfahren kaum geeignet.

Neuer Ansatz aus Südkorea

Ein Team des Korea Research Institute of Standards and Science (KRISS) hat nun ein alternatives Herstellungsverfahren vorgestellt. Die Forschenden beschichten Festelektrolytpulver dünn mit einer multifunktionalen Verbindung auf Lithium-Aluminium-Oxid-Basis.

Diese Beschichtung erfüllt mehrere Aufgaben zugleich. Sie liefert während des Sinterns zusätzliches Lithium, bremst dessen Verdampfung und wirkt wie ein Lot zwischen den Partikeln. Das Ergebnis ist eine deutlich bessere Verdichtung der Membran.

Dichter, leitfähiger, günstiger

Mit dem neuen Verfahren erreichte das Team eine Materialdichte von über 98,2 %. Teures Mutterpulver war nicht mehr nötig. Gleichzeitig verdoppelte sich die Ionenleitfähigkeit im Vergleich zu herkömmlich hergestellten Elektrolyten. Die elektronische Leitfähigkeit sank um mehr als den Faktor 20. Das reduziert interne Stromverluste und erhöht die Sicherheit der Batterie.

Bemerkenswert ist auch der Maßstab. Die Forschenden fertigten Membranen mit einer Fläche von 16 cm². Das ist mehr als zehnmal größer als typische Laborpellets. Die Ausbeute lag bei 99,9 %.

Stimmen aus dem Projekt

Dr. Baek Seung-Wook von KRISS ordnet die Ergebnisse ein: „Diese Errungenschaft löst alle seit mehr als zwei Jahrzehnten bestehenden Herausforderungen in Bezug auf Materialien und Herstellung, die in der Forschung zu Granat-Festelektrolyten ungelöst geblieben waren. Durch die drastische Senkung der Produktionskosten wird unsere Technologie voraussichtlich die Kommerzialisierung von Festkörperbatterien auf Oxidbasis erheblich beschleunigen und technologische Innovationen in den Märkten für Energiespeichersysteme (ESS) und Elektrofahrzeuge vorantreiben.“

Auch die wirtschaftliche Dimension spielt eine Rolle. Dr. Kim Hwa-Jung erklärt:

„Derzeit ist Korea vollständig von Importen für Granat-artige Festelektrolytpellets abhängig, die bei einem Durchmesser von nur 1 cm mehr als 550 US-Dollar pro Einheit kosten. Dieser technologische Durchbruch wird voraussichtlich den Weg für die heimische Produktion hochwertiger Batteriematerialien der nächsten Generation ebnen.“

Ein Beitrag von: