Neue Materialien für leisere und leichtere Fahrzeuge

Forschende haben in einem Serienfahrzeug neuartige Metamaterialien eingesetzt, die für eine spürbare Akustikverbesserung sorgen und zudem Leichtbaupotenzial besitzen.

Ein Serienfahrzeug diente im Projekt als Versuchsträger für die innovative, komfort- und gewichtsoptimierte Antriebsstrang-Integration.

Foto: Mercedes-Benz AG

In Zukunft werden Effizienz und Komfort maßgeblich die Entscheidung beim Autokauf bestimmen. Jedoch stehen bei der Entwicklung neuer Fahrzeugkonzepte die Anforderungen an Lärm- und Vibrationsreduzierung oft im Widerspruch zu dem Ziel, Energieeffizienz und eine geringere Fahrzeugmasse zu erreichen. Systementwickler stehen daher vor der Herausforderung, innovative Fahrzeugstrukturen zu entwerfen, die diesen Designkonflikten gerecht werden. Sie müssen sich auf innovative Komponenten, Materialien und Entwicklungsansätze stützen. Hier bieten vibroakustische Metamaterialien eine vielversprechende Lösung.

Was sind vibroakustische Metamaterialien?

Vibroakustische Metamaterialien setzen sich aus einer gleichmäßigen, dreidimensionalen Anordnung winziger mechanischer Resonatoren zusammen. Diese Konfiguration ermöglicht es ihnen, Vibrationen in einem spezifischen Frequenzbereich effektiv zu dämpfen, ohne dabei merklich schwerer zu werden.

So können sie den Widerspruch zwischen dem Wunsch nach sehr dünnen Strukturen und hohem Komfort lösen. Durch diese innovative Verbindung wird eine signifikant stärkere und breitbandigere Reduktion von Lärm und Vibrationen erzielt als mit herkömmlichen Methoden.

Was ist der Vorteil solcher Materialien?

Vibroakustische Metamaterialien bieten dank ihrer kleinen Einheitszellen eine hohe Flexibilität in Design und Gestaltung, was ihre Integration in den Fahrzeugbau erleichtert. Sie lassen sich effektiv mit wichtigen Anforderungen an Statik, Fahrdynamik und Crashsicherheit vereinbaren. Im Gegensatz zu aktiven Systemen benötigen diese Materialien keine zusätzliche Energie, was sie voraussichtlich zu einer kostengünstigeren Lösung macht.

Die Gestaltung ihrer Geometrie und Größe hängt von der spezifischen Anwendung und dem Ziel-Frequenzbereich ab. Im Rahmen des Projekts „viaMeta“ wurden speziell für den Fahrzeugbau notwendige Designkonzepte, Entwurfsprozesse und Produktionsverfahren entwickelt, die zuvor fehlten.

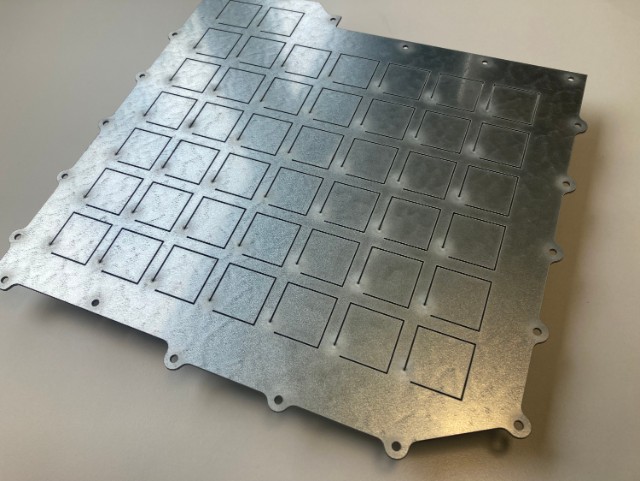

Ein Gehäusedeckel mit integrierter Metamaterialstruktur bietet ein gegenüber konventionellen verbessertes Transmissionsverhalten bei gleichzeitiger Gewichtsreduktion.

Foto: Fraunhofer IBF

Tests bei einem Serienfahrzeug

Um die neu entwickelten Materialien und Strukturen zu testen, wurden sie in ein Serienfahrzeug eingebaut. Es zeigte sich, dass die vibroakustischen Metamaterialien nicht nur im Labor, sondern auch während der Fahrt ihre ausgezeichneten Eigenschaften beibehalten. Die industrielle Herstellbarkeit zeigten ein speziell entwickelter Gehäusedeckel, ein Rahmen in Leichtbauweise und ein neu konzipiertes Motorlager.

Diese Komponenten wurden eins zu eins im vorhandenen Originalbauraum des Serienfahrzeugs eingebaut und unter realen Bedingungen auf der Straße getestet. Dabei verglich man auf der Teststrecke die Effektivität der gewichtsreduzierenden Metamaterialien mit der von herkömmlichen Versteifungen und Schwerdämmbelägen zur Reduzierung von Vibrationen.

Über das Forschungsprojekt „viaMeta“

Im Rahmen des Forschungsprojekts „viaMeta“, das vom Bundesministerium für Wirtschaft und Klimaschutz gefördert wurde, arbeiteten Hersteller, Zulieferer und Forschungseinrichtungen gemeinsam daran, das Potenzial des Leichtbaus für zukünftige Fahrzeuge zu nutzen. Die Partner des Projekts waren unter anderem die Mercedes-Benz AG, BOGE Elastmetall GmbH, Novicos GmbH, das Institut für Kraftfahrzeuge der RWTH Aachen und das Fraunhofer LBF.

Das Forschungsteam hat auf Basis der Forschung zu Metamaterialien industriell umsetzbare Lösungen für Fahrzeugbauteile entwickelt. Diese Lösungen verbessern durch Innovationen im Bereich der Triebstrangintegration die Schallabstrahlung und Vibrationen, was zu einer signifikanten Reduzierung von Lärm und Erschütterungen führt.

„viaMeta“ hat erfolgreich gezeigt, wie durch den Einsatz von vibroakustischen Metamaterialien und KI-basierten Entwurfsmethoden effektive, praxisgerechte Lösungen für den Fahrzeugbau entwickelt werden können. Es hat nicht nur neue Herstellungsprozesse etabliert, sondern auch die Wirksamkeit dieser Ansätze im realen Fahrzeugkontext nachgewiesen.

Ein Beitrag von: