200 % mehr Reichweite: Dieses Triebwerk lässt Raketen alt aussehen

US-Forschende blicken erstmals in ein laufendes Feststoff-Staustrahltriebwerk. Neue Daten könnten Reichweiten erheblich steigern.

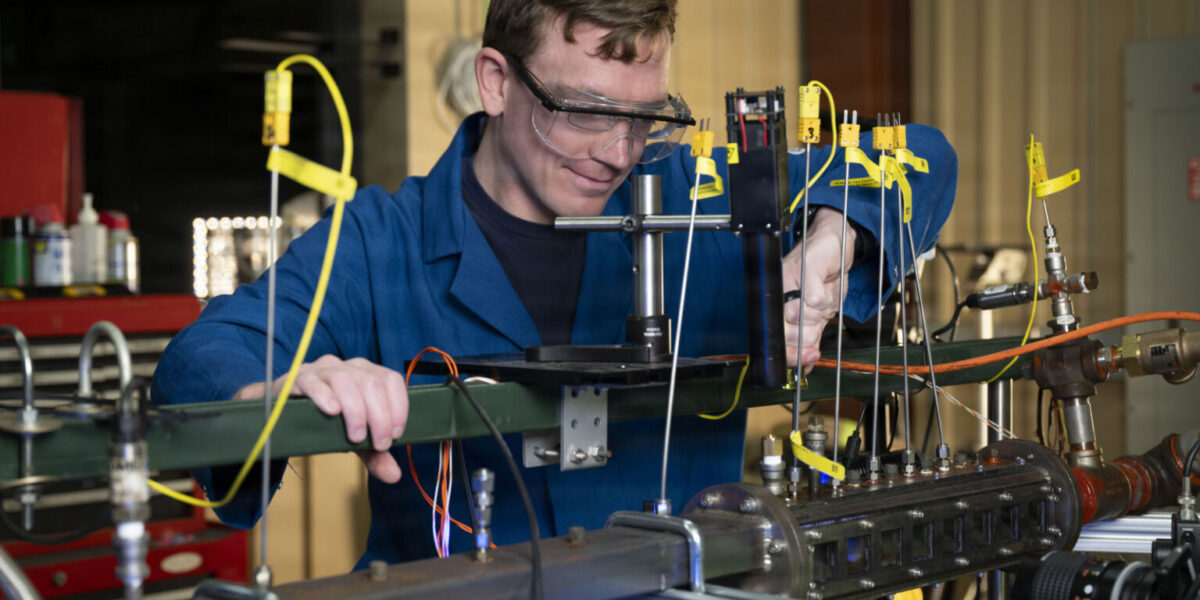

Clayton Geipel vom NRL justiert die Anschlüsse eines optisch zugänglichen Feststoffplattenbrenners. Forscher und Ingenieure am NRL verwenden einen optisch zugänglichen Feststoffplattenbrenner, um Verbrennungsexperimente unter Bedingungen durchzuführen, die für den Flug mit Feststoff-Staustrahltriebwerken relevant sind.

Foto: Jonathan Sunderman, Navy

Mehr Schub, größere Reichweite, weniger Technik – eigentlich ein Widerspruch. Feststoff-Staustrahltriebwerke hebeln diese Logik aus. Sie kommen ohne Verdichter und Turbinen aus, nutzen die Fluggeschwindigkeit selbst zur Luftverdichtung und verbrennen einen hochenergetischen Feststoffblock mit Sauerstoff aus der Umgebung. Lange blieb verborgen, was dabei im Inneren wirklich geschieht. Neue Messmethoden schaffen nun erstmals Klarheit – und katapultieren ein lange unterschätztes Antriebskonzept zurück ins Rampenlicht.

Inhaltsverzeichnis

- Warum Feststoff-Staustrahltriebwerke wieder im Fokus stehen

- Das Kernproblem: Was passiert im Inneren?

- Versuch und Irrtum als Konstruktionsprinzip

- Optischer Zugang unter Extrembedingungen

- Brennstoffrückbildung entscheidet über Leistung

- Treibstoffdampf vor der Zündung sichtbar gemacht

- Mehr Energie auf gleichem Raum

Warum Feststoff-Staustrahltriebwerke wieder im Fokus stehen

Ein Staustrahltriebwerk, auch Ramjet genannt, verdichtet die einströmende Luft nicht mit beweglichen Verdichtern, sondern allein durch die Fluggeschwindigkeit. Der Staudruck übernimmt die Arbeit. Dadurch entfallen komplexe Bauteile. Das spart Gewicht und senkt den Wartungsaufwand. Ein entscheidender Vorteil gegenüber Raketen: Der Sauerstoff kommt aus der Luft. Ein Oxidator muss nicht mitgeführt werden.

Bei Feststoff-Ramjets kommt ein weiterer Punkt hinzu. Statt Flüssigtreibstoff verbrennt ein fester Brennstoffblock. Das erhöht die Energiedichte pro Volumen und vereinfacht die Mechanik. Theoretisch lässt sich so bei gleichem Formfaktor deutlich mehr Reichweite erzielen.

„Wenn man den gesamten Oxidator ersetzt und stattdessen Sauerstoff aus der Luft zur Verbrennung des Treibstoffs verwendet, kann man die Reichweite bei gleichem Formfaktor um bis zu 200 bis 300 % erhöhen“, sagte Brian Bojko, Verbrennungswissenschaftler am U.S. Naval Research Laboratory (NRL).

Das Kernproblem: Was passiert im Inneren?

So überzeugend das Prinzip klingt, so schwierig ist die Umsetzung. Feststoff-Staustrahltriebwerke arbeiten unter extremen Bedingungen. Hohe Temperaturen, Rußpartikel und stark wechselnde Strömungen verhindern den Einsatz klassischer Messsonden. Gleichzeitig lässt sich der Massenstrom nicht direkt regeln.

„Bei Feststoff-Staustrahltriebwerken hat man keine direkte Kontrolle über den Massenstrom wie bei Flüssigkeitssystemen“, erklärte Bojko. „Die Wärme aus der Verbrennung treibt tatsächlich die Vergasung des Feststoffs an, sodass Druck, Temperatur und Luftstrom alle Rückkopplungen auf das Verhalten des Triebwerks haben.“

Die Verbrennung hängt also von einer Kette gegenseitiger Abhängigkeiten ab. Die Flamme erhitzt den Brennstoff. Der Brennstoff setzt gasförmige Bestandteile frei. Diese mischen sich mit Luft und halten die Flamme aufrecht. Kleine Änderungen können große Effekte haben.

Versuch und Irrtum als Konstruktionsprinzip

Mangels direkter Messdaten blieb Entwicklern lange nur ein pragmatischer Ansatz. Man baute Prototypen, testete sie und passte das Design an. Warum ein bestimmtes Ergebnis zustande kam, blieb oft unklar. „Ein Großteil der Konstruktion erfolgte nach dem Edison-Prinzip“, sagte Bojko. „Man stellt eine Vermutung an, testet sie und wiederholt den Vorgang.“

Numerische Simulationen halfen nur begrenzt. Verfahren wie Reynolds-Averaged Navier–Stokes (RANS), Detached Eddy Simulation (DES) oder Large Eddy Simulation (LES) benötigen experimentelle Daten zur Überprüfung. Diese fehlten bislang.

„Mit nur wenigen Druck- oder Temperaturpunkten kann man eine Simulation an ein Experiment anpassen und trotzdem falsch liegen“, sagte Bojko. „Der optische Zugang ermöglicht es uns, die Flammenstruktur, die Rezirkulationszonen und die Verbrennungsprodukte direkt zu validieren.“

Optischer Zugang unter Extrembedingungen

Der Durchbruch liegt in neuen optischen Diagnoseverfahren. Sie funktionieren auch in einer Umgebung, in der klassische Sensoren versagen. Die Forschenden messen Temperaturen und chemische Spezies direkt in der Brennkammer.

„Diese Diagnosemethoden liefern uns neue Daten, über die wir zuvor einfach nicht verfügten“, sagte David Kessler, leitender Computerwissenschaftler am NRL. „Sie ermöglichen es uns, gasförmige Stoffe und Temperaturen in einer Umgebung zu messen, in der herkömmliche Sonden einfach nicht funktionieren.“ Besonders wichtig ist die Flammentemperatur. Viele Modelle setzen sie als gegeben voraus. Die NRL-Messungen zeigen, wie sie sich tatsächlich verhält – räumlich und zeitlich aufgelöst.

Brennstoffrückbildung entscheidet über Leistung

Ein zentraler Parameter ist die sogenannte Brennstoffrückbildung. Sie beschreibt, wie schnell sich die Oberfläche des Festbrennstoffs abbaut. Diese Rate bestimmt den Schub. Zu schnell bedeutet Instabilität. Zu langsam kostet Leistung.

„Eines der wichtigsten Dinge, die man erfassen muss, ist die Wärmeübertragung zurück zum Festbrennstoff“, sagte Bojko. „RANS kann Ihnen eine akzeptable Antwort geben, aber es löst die grundlegenden Prozesse nicht so gut wie DES oder Large Eddy Simulation.“ Die Kombination aus Messung und Simulation erlaubt es nun, diese Wärmeflüsse realistisch abzubilden. Das verbessert die Vorhersage der Rückbildungsrate deutlich.

Treibstoffdampf vor der Zündung sichtbar gemacht

Erstmals konnten die Forschenden auch den Treibstoffdampf beobachten, der sich vor der eigentlichen Verbrennung von der Oberfläche löst. Feststoff-Ramjets nutzen häufig Hydroxyl-terminiertes Polybutadien (HTPB). Dieses Polymer zerfällt beim Erhitzen in viele verschiedene gasförmige Kohlenwasserstoffe.

„Wenn sich HTPB zersetzt, weiß man nicht, welche Verbindungen von der Oberfläche freigesetzt werden, und diese Verbindungen bestimmen den Verbrennungsmechanismus“, sagte Bojko. „Sie ändern sich mit der Temperatur, dem Druck und dem Wärmefluss.“ Die neuen Daten zeigen, wie sich diese Gase mischen und entwickeln, bevor sie überhaupt die Flamme erreichen. Für die Modellierung ist das ein entscheidender Schritt.

Mehr Energie auf gleichem Raum

Parallel arbeitet das NRL an neuen Brennstoffformulierungen. Ziel ist es, mehr Energie in dasselbe Volumen zu packen. Ein Ansatz sind metallische Additive im Polymer. „Wir sind daran interessiert, energetische Additive wie Metallpartikel in Polymerkraftstoffe einzubringen, um deren Energiedichte zu erhöhen“, sagte Clayton Geipel, Verbrennungsforschungsingenieur am NRL.

Metalle liefern pro Kilogramm teils weniger Energie als Kohlenwasserstoffe. Ihre hohe Dichte erlaubt jedoch eine höhere Gesamtenergie pro Volumen. Für kompakte Systeme ist das entscheidend. „Man möchte so viel Energie wie möglich in diesen Brennstoffblock packen und dabei dennoch eine angemessene Verbrennungsrate beibehalten – das ist die Herausforderung“, sagte Albert Epshteyn, Materialwissenschaftler am NRL.

Ein Beitrag von: