Wasserstoff-Technik: Fraunhofer-Fabrik soll Kosten um 80 % senken

Hohe Kosten für Elektrolyseure und Brennstoffzellen bremsen den Wasserstoffhochlauf aus – die neue Referenzfabrik des Fraunhofer IWU soll sie drastisch reduzieren.

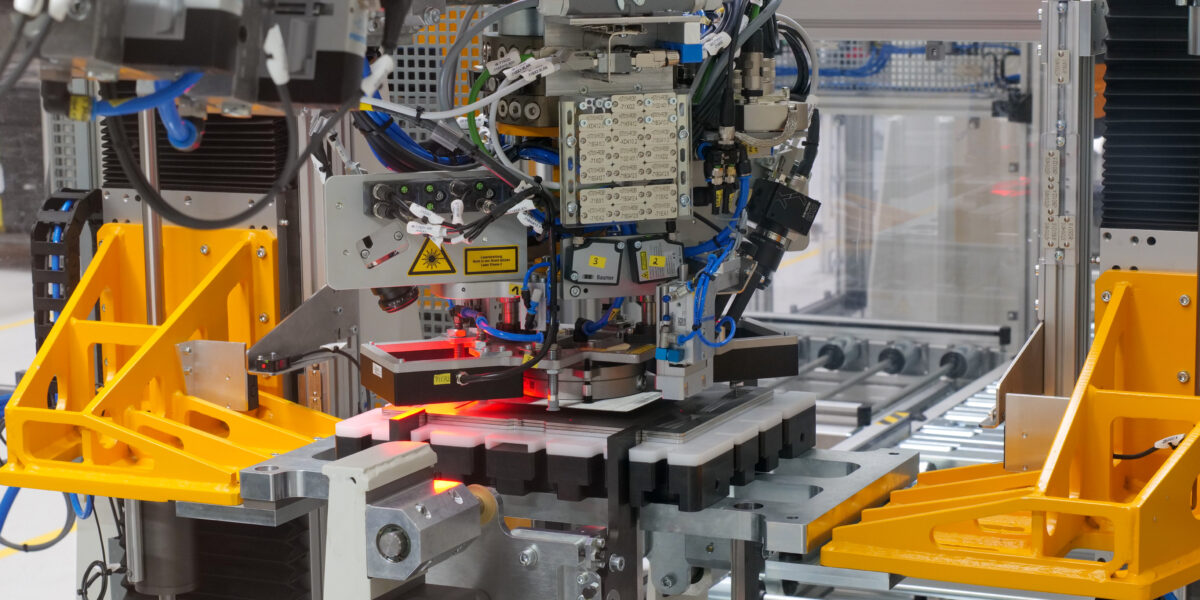

Die Stacking-Anlage der Referenzfabrik.H2: Hubeinheit für Stapel (orange), Werkstückträger mit Führungen (Mitte), Transfersystem, Greifer mit Fließsauger, Abstreifer und zwei Kameras zur Lagekorrektur.

Foto: Fraunhofer IWU

Ohne bezahlbare Elektrolyseure und Brennstoffzellen wird es nichts mit dem Wasserstoffhochlauf. Die jetzt fertiggestellte Referenzfabrik.H2 des Chemnitzer Fraunhofer IWU soll das ändern. Das Versprechen: Bis 2027 werden die Produktionskosten auf ein Fünftel der Kosten im Jahr 2024 sinken.

Das Problem bisher: Elektrolyseure und Brennstoffzellen werden in vergleichsweise geringen Stückzahlen produziert – was die Herstellkosten in die Höhe treibt. Die Referenzfabrik zeigt nun, wie eine industrielle Massenproduktion funktionieren kann und welches Wertschöpfungspotenzial sich für Unternehmen ergibt.

Inhaltsverzeichnis

Was macht die Referenzfabrik anders?

Kernstück des Konzepts ist das Rolle-zu-Rolle-Prinzip: Dabei wird das Material für Schlüsselkomponenten wie Membranen von einer Rolle abgewickelt, bearbeitet und wieder aufgerollt – und das ohne Unterbrechungen. Diese kontinuierliche Fertigung ermöglicht die Produktion großer Mengen in kurzer Zeit.

Für Bipolarplatten, die ebenfalls wichtige Bauteile von sowohl Elektrolyseuren als auch Brennstoffzellen sind, nutzt die Referenzfabrik das Hohlprägewalzen. Gegenüber klassischen Pressverfahren sinken die Prozesskräfte hier um den Faktor 10, wodurch die Anlagentechnik dadurch kleiner und kostengünstiger dimensioniert wedren kann.

Insgesamt stehen zwei Anlagen stehen bereit: die BPPflexROLL für besonders dünne Bleche bei Brennstoffzellen und die flexROLLmax für Bleche bis 0,5 mm Stärke bei Elektrolyseuren.

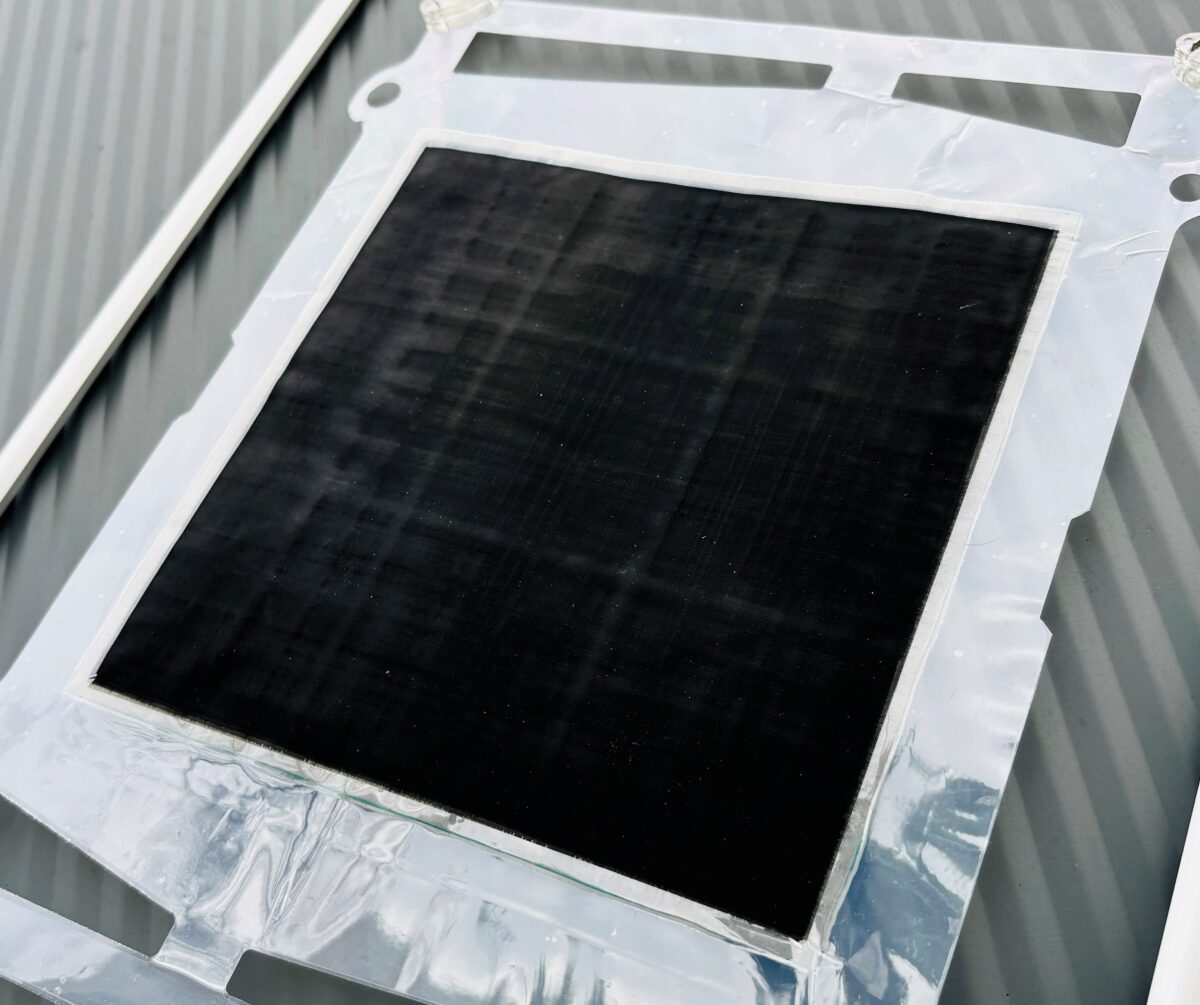

Gedruckte Catalyst Coated Membrane für die Anwendung in Elektrolyseuren.

Foto: Fraunhofer ENAS

Welche Verfahren kommen noch zum Einsatz?

Zum Fügen der metallischen Bipolarplatten sind Schweißnähte mit mehr als einem Meter Gesamtlänge nötig. Die Fraunhofer-Forscher setzen dafür auf zwei Elektronenstrahlanlagen: Elektronen treffen darin mit einem gigantischen Tempo – bis zu zwei Dritteln der Lichtgeschwindigkeit – auf die Werkstücke und verschmelzen sie. Dank schneller Strahlablenkung lassen sich mehrere Prozesszonen gleichzeitig bearbeiten – bisher musste eine nach der anderen abgearbeitet werden.

Das Verfahren läuft unter Vakuumbedingungen, was konstante Prozessbedingungen garantieren soll. Je hochwertiger die Schweißverbindung, desto höher der Wirkungsgrad des Systems.

Für die Montage hat das Fraunhofer ein Stacking-Konzept entwickelt, das ohne Parallelisierung oder Kommissionierung auskommt. Die Einzelkomponenten – Bipolarplatten, Porous Transport Layer und Catalyst Coated Membrane – liegen bis zum Stacking im Band vor und werden erst im Prozess separiert. Die Verspannung läuft automatisiert und reproduzierbar. Auch das Fraunhofer ENAS ist beteiligt und entwickelt gedruckte Catalyst Coated Membranes.

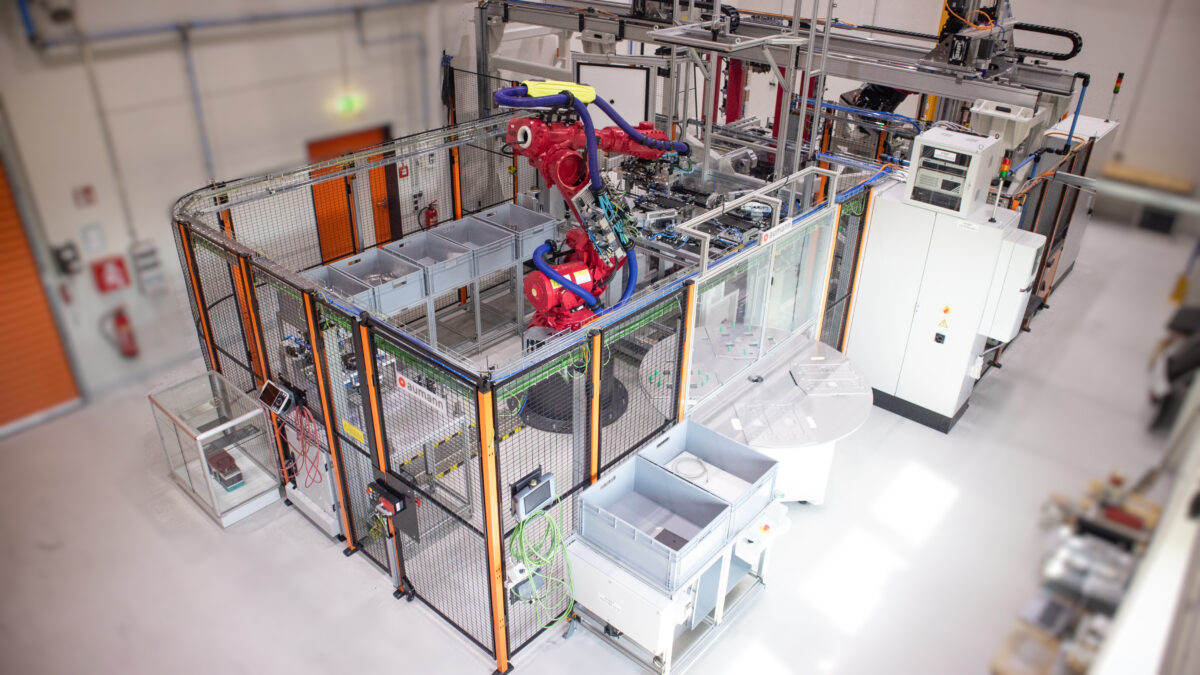

Am Standort Wolfsburg steht eine Forschungsplattform zur Untersuchung von Stack-Typen bereit.

Foto: Fraunhofer IWU

Wie ist die Infrastruktur aufgesellt?

Zur Infrastruktur gehört ein nach Betriebssicherheitsverordnung zertifiziertes Labor in Chemnitz, das laut dem Fraunhofer IWU alle EU- und US-Standards erfüllt. Der Hauptprüfstand testet Brennstoffzellensysteme bis 80 kW bei 800 Ampere und 500 V. Zwei weitere Anlagen – ein 250-W-Prüfstand für Einzelkomponenten und ein 1-kW-Prüfstand für Elektrolyseur-Mini-Stacks – ermöglichen Impedanzmessungen und Katalysatoranalysen.

Übrigens gehen die Arbeiten an der Wasserstoff-Skalierung weiter: Parallel entsteht das Hydrogen Lab Görlitz mit Prüfständen für Elektrolyseure bis 2 MW. Eine Klimakammer soll hier Temperaturen von -30°C bis +70°C simulieren und mechanische Belastungen wie Offshore-Wellengang nachbilden. Mit den Prüfständen sollen Entwickler ihre Materialkonzepte validieren können, bevor es in die Serienfertigung geht.

Be der Referenzfabrik haben mehrere Fraunhofer-Institute und Partnerfirmen kooperiert. Mit der Eröffnung sind die beiden Wasserstoffprojekte H2GO (Brennstoffzellen für Lastenmobilität) und FRHY (Elektrolyseurproduktion) offiziell abgeschlossen. Die Forschungsergebnisse sind aber auch nach Projektabschluss noch auf den Webseiten der Referenzfabrik.H2 abrufbar.

Ein Beitrag von: