100 Millionen Dollar für deutsches Robotik-Start-up RobCo

Auf individuell konfigurierbare modulare Roboterarme hat sich das Münchener Start-up RobCo spezialisiert. Auch KI kommt zum Einsatz. Dafür gibt es nun viel frisches Kapital von Investoren. Ein Blick ins Unternehmen.

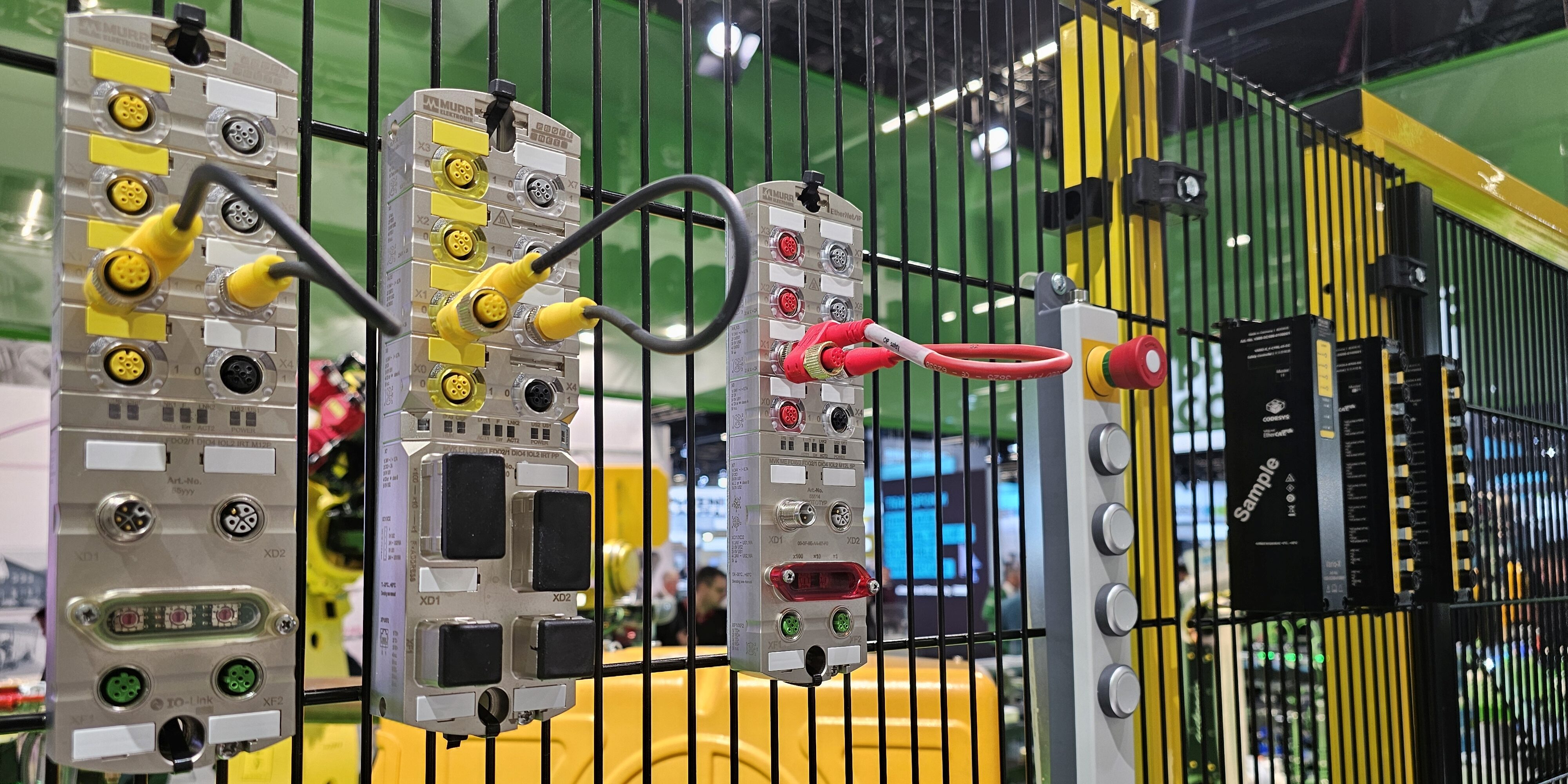

Das Start-up RobCo baut modulare Roboterarme und setzt auf physische KI. Dafür wurde nun frisches Kapital eingesammelt.

Foto: RobCo

Gerade hat das Start-up RobCo eine Finanzierungsrunde in Höhe von 100 Millionen US-Dollar bekannt gegeben. Die Münchener bauen modulare Roboterarme mit Fokus den Einsatz physischer KI. Mit dem Geld will das Unternehmen seine Entwicklung beim Einsatz physischeer KI beschleunigen und seine Präsenz in den USA ausbauen. Vor wenigen Monaten gab Gründer Roman Hölzl den VDI nachrichten dazu Einblicke.

Inhaltsverzeichnis

- Deshalb schwankt die Zahl der in München produzierten Module für Roboter

- Lokale Lieferanten für die Roboter reduzieren die Abhängigkeit von China

- Modularer Aufbau der Roboter hat mehrere Vorteile

- Software und digitale Zwillinge helfen bei der Planung der Roboterapplikationen

- Roboterhersteller treibt Disruption durch KI-Einsatz voran

- Autonomie der Roboter hat aktuell noch Grenzen

Gerade einmal ein Jahr war es im Juni 2025 es her, da eröffnete das Robotikunternehmen RobCo in München seine neue Produktionsstätte. „Wir haben seit dem Einzug mehrere Tausend Module gefertigt“, freut sich Gründer Roman Hölzl. Knapp über 10.000 Module pro Jahr kann das Unternehmen an dem Standort fertigen. „Davon nutzen wir aktuell ungefähr 25 % bis 30 %, je nach Monat“, sagte er. Es ist also noch Luft nach oben.

Deshalb schwankt die Zahl der in München produzierten Module für Roboter

Hölzl spricht von Modulen und nicht von Robotern. Denn im Gegensatz zu anderen Roboterherstellern werden bei RobCo alle Roboter individuell konfiguriert. Dabei unterscheidet sich die Zahl der benötigten Module sowie ihrer Ausführungen. Auch deshalb könne die Zahl der produzierten Module von Monat zu Monat schwanken. Hölzl dazu: „Kürzlich hatten wir dem Anlauf unserer XL-Varianten, wo wir die ersten Dutzende Module in die USA geschickt haben. In so einem Monat ist die Stückzahl etwas geringer.“

Die US-Zölle bekam das junge Unternehmen dabei bereits zu spüren. „Bei der Lieferung in die USA per Luftfracht Anfang Mai waren die Gebühren in Summe mehr als Faktor drei höher als noch drei Monate zuvor“, berichtete der Geschäftsführer. Er hoffe deshalb auf eine Einigung zwischen den USA und der Europäischen Union. Für die Robotik und Automatisierungstechnik zeigt er sich dabei optimistisch. Denn da seien die USA stark von Japan und Europa abhängig, weil es nur wenige Zulieferer in dem Land gebe.

Lokale Lieferanten für die Roboter reduzieren die Abhängigkeit von China

Hölzl sieht kaum Behinderungen der eigenen Produktion durch Ausfuhrbeschränkungen für wichtige Rohstoffe wie seltene Erden aus China. „Wir haben sehr lokale Lieferketten mit fast ausschließlich deutschen oder europäischen Zulieferern. Das gilt für über 85 % der Kostenvolumina, die wir einkaufen“, hob er hervor. So kämen beispielsweise Gehäuseteile, Baugruppen und Getriebe größtenteils aus Europa. Umgekehrt sei Europa auch der mit Abstand größte Markt für die Robotermodule von RobCo. Etwa 80 % der Produkte bleiben nach Unternehmensangaben in diesem Erdteil. Dagegen gehen weniger als 20 % in die USA und den vorderasiatischen Markt.

Laut Hölzl ist sein Unternehmen immer noch weltweit der einzige Hersteller, der ein für die Industrie zertifiziertes Baukastensystem für Robotik im Markt hat. Als Grund sieht er insbesondere die aufwendige Zertifizierung. Ansonsten gibt es für ihn vor allem Vorteile gegenüber den von anderen Herstellern starr vordefinierten Roboterkinematiken.

Modularer Aufbau der Roboter hat mehrere Vorteile

Er spricht gerne von einem Tripple-A-System: adaptable, autonomous, affordable. „Wir bauen alles aus Modulen auf. Das bedeutet: Aus einem großen Palettierroboter kann ich auch zwei kleine Roboter bauen. Und es gibt viele weitere Variationsmöglichkeiten.“ Die modulare Bauweise macht die Lösungen in mehrfacher Hinsicht für die Anwender erschwinglich (affordable). Einerseits können sie die Module immer wieder in neuen Konfigurationen nutzen.

Statt etwa bei veränderten Anforderungen an die Reichweite des Roboterarms einen neuen Roboter anzuschaffen, reicht dann unter Umständen ein einzelnes längeres Modul. Schon bei der Produktion gibt es Einsparpotenzial. „Wir können modular und deshalb kostengünstig produzieren, auch im Herzen von München“, sagte Hölzl.

Noch größer seien aber die Kosteneinsparungen durch den Wegfall von Zwischenstationen auf dem Weg zum Anwender. „Wir wickeln die meisten Geschäfte direkt zwischen RobCo und den Endkunden ab. Bei großen Roboterherstellern geht das oft über mehrere Schritte. Da gibt es dann Reseller, Distributoren und Systemindikatoren, die jeweils noch einmal 15 % bis 30 % draufschlagen“, rechnete er vor.

Software und digitale Zwillinge helfen bei der Planung der Roboterapplikationen

Doch ein kostengünstiger Roboter allein hilft Anwendern wenig. Das haben auch schon viele Käufer von sogenannten Cobots lernen müssen. Denn letztlich muss der Roboter in einen Prozess integriert werden. Das junge Unternehmen löst das mit Software, digitalen Zwillingen und künstlicher Intelligenz. Das Gründerteam studierte am Lehrstuhl für Robotik und KI an der Technischen Universität München (TUM).

„Wir statten viele Anwendungen mit eigener Sensorik aus – beispielsweise kamerabasiert oder mit Distanzmessung. Die Roboter führen deshalb viele Aufgaben autonom durch und müssen nicht für alles programmiert werden.“ Das gilt laut Hölzl für das Handling zu der Maschine hin, aber auch von der Maschine weg.

Für die Installation des Roboters bedeutet das: Durch maschinelles Sehen (Computervision) erkennt er seine Umgebung und zieht per Reasoning-KI Schlussfolgerungen. Erkennt er z. B. ein zu greifendes Bauteil, berechnet er die bestmögliche Bahnkurve dorthin. Auch zusätzliche Angaben wie das Gewicht des Bauteils oder seine Dichte helfen bei der autonomen Interaktion.

Roboterhersteller treibt Disruption durch KI-Einsatz voran

Durch den zunehmenden Einsatz von KI disruptiere sich sein Unternehmen selbst. Denn bisher nutzt RobCo für die Roboteraktionen selbst entwickelte Softwaremodule, um die Programmierung zu vereinfachen. Hölzl spricht von Nodes, die je nach Aufgabe „zusammengesteckt“ werden. In der Automatisierungstechnik nennt man das Low-Code-Programmierung, weil Anwender damit kaum noch Programmierkenntnisse benötigen.

„Etwa 40 Jahre hat es gedauert, um von einer klassischen Robotersprache mit skriptbasierter Programmierung zu einer Low-Code Umgebung zu kommen. Jetzt hat es gerade einmal zwei Jahre gedauert, das durch den KI-Einsatz autonom zu machen“, zeigte sich der Gründer selbst von der aktuellen Entwicklungsgeschwindigkeit beeindruckt.

Autonomie der Roboter hat aktuell noch Grenzen

Ganz ohne menschliches Zutun geht es aber noch nicht. „In der Breite sehe ich die Autonomie noch nicht, aber bei Subaufgaben sind wir bereits vollautonom oder zumindest hochautonom“, erklärte der RobCo-Gründer. Als Beispiel führt er ein Projekt aus der Automobilindustrie an. Da identifiziert das Kamerasystem Teile auf einer Steige autonom ‒ trotz Lichtreflexion.

Der Roboter legt sie dann in einer Fräsmaschine ab. „Bis aber die Gesamtapplikation mit Sicherheitsbewertung, Anbindung an den SAP-Datenpool etc. autonom ist, wird es noch eine ganze Zeit lang dauern“, so Hölzl. Er vergleicht das mit dem autonomen Fahren im Autobahnverkehr und dem Ziel, das auch im Großstadtverkehr in Shanghai sicher hinzubekommen. Sein Unternehmen wolle das für die Robotik lösen.

Inzwischen arbeitet das Start-up auch mit T-Systems zusammen. Bei Bedarf bekommen Anwender Unterstützung jetzt bereits per Fernwartung. Die läuft über die Recheneinheit (Control Unit) des Robotersystems, in der Sicherheitssteuerung und Industriesteuerung vereint sind. Diese wird entweder lokal per Ethernet-Kabel mit der Cloud verbunden oder per Mobilfunk mit dem Standard LTE. Nach Freigabe durch den Kunden könnten sämtliche lokal anfallende Daten ausgelesen und analysiert werden.

Neben der Fernwartung würden darüber auch Updates gefahren und Wartungsintervalle vorgeschlagen. Auf den neueren Mobilfunkstandard 5G verzichtet das Unternehmen bewusst. „Das liegt daran, dass wir erstens nicht so große Datenmengen brauchen. Wir sprechen über Größenordnungen weniger Gigabyte an Daten pro Monat. Zweitens ist die Abdeckung deutlich besser.“ Die meisten Kunden nutzten aber aus Gründen der Datensicherheit kabelgebundene Netze.

Ein Beitrag von: