2150 t pro Fundament: Offshore-Windkraft fordert neue Logistik

315 MW, 87 m, 2150 t: Wie XXL-Monopiles Häfen und Krane an ihre Grenzen bringen und welche Lösungen die Offshore-Wind nutzt.

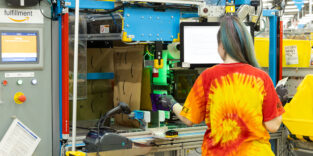

Über 2000 t wiegt solch ein Fundament für Offshore-Windkraftanlagen. Da braucht es ausgeklügelte Logistik.

Foto: Mammoet

Die Offshore-Windkraft wächst – nicht nur bei der installierten Leistung, sondern vor allem bei den Dimensionen ihrer Bauteile. Rotoren werden größer, Türme höher, Fundamente schwerer. Der Grund ist technisch klar: Größere Anlagen nutzen stärkere und konstantere Winde weiter draußen auf See. Sie liefern mehr Strom pro Standort und senken die Zahl der nötigen Fundamente pro Windpark. Doch dieser Skalierungseffekt verschiebt die Grenzen der Logistik.

Inhaltsverzeichnis

Größer heißt nicht nur stärker, sondern komplizierter

Mit der Anlagengröße wachsen vor allem die Monopiles. Diese zylindrischen Stahlfundamente tragen Turm, Gondel und Rotor. Sie müssen enorme Lasten aufnehmen und zugleich den Kräften von Wellen, Strömung und Wind standhalten. Je größer die Turbine, desto länger und schwerer fällt das Fundament aus.

In der Praxis bringt das ein Problem mit sich, das lange unterschätzt wurde. Monopiles mit Längen von fast 90 m und Gewichten über 2000 t lassen sich nicht mehr mit klassischen Hafen- und Kranlösungen bewegen. Die Komponenten sprengen die Traglasten vieler Kräne. Sie beanspruchen große Flächen und hohe Bodenlasten. Häfen geraten damit schnell an ihre Grenzen.

Hafen als Montagelinie statt Engpass

Genau hier setzte das Projekt für den Offshore-Windpark Windanker in der deutschen Ostsee an. Der Windpark mit einer Gesamtleistung von 315 MW wird von der Windanker GmbH realisiert. Van Oord verantwortet Transport und Installation auf See. Mammoet übernahm die schweren Hebe- und Transportarbeiten an Land.

Der Hafen von Rønne auf Bornholm spielte dabei eine Schlüsselrolle. Statt umfangreicher Umbauten wurde er temporär zur durchgehenden Montagelinie umfunktioniert. Die Monopiles kamen in sieben Chargen aus Spanien an. Der schwerste wog 2150 t bei einer Länge von rund 87 m.

Der Ansatz war bewusst pragmatisch. Klassische Lösungen mit großen Raupenkränen hätten massive Verstärkungen des Kais erfordert. Der Platz hätte nicht ausgereicht, die Bodenpressung wäre kritisch geworden. Theoretisch machbar, praktisch kaum effizient.

Auch der Transport an Land ist kein einfaches Unterfangen.

Foto: Mammoet

SPMT statt Schwerlastkran

Mammoet setzte deshalb auf eine andere Kombination. Zum Einsatz kam ein XXL-Monopile-Transportsystem auf selbstfahrenden Modultransportern, sogenannten SPMTs. Insgesamt 90 Achslinien hoben die Monopiles direkt von ihren Grillagen an Bord der Transportschiffe an. Diese Technik verteilt die Last großflächig. Punktuelle Extrembelastungen, wie sie bei Kränen auftreten, bleiben aus. Die Monopiles ließen sich so sicher vom Schiff bewegen, ohne den Hafen baulich anzupassen.

Nach dem Entladen brachte Mammoet die Fundamente in ein Zwischenlager. Dort lagen sie auf Sandbänken, bis sie versiegelt wurden. Die Abdichtung ist nötig, damit kein Wasser in das Innere eindringt. Ein technisches Detail mit großer Wirkung, denn eingeschlossenes Wasser verändert Gewicht und Schwerpunkt.

Ein zusätzlicher Vorteil des Systems: Die Monopiles konnten höher angehoben werden. Dadurch fielen die Lagervertiefungen tiefer aus, was ihre Standsicherheit erhöhte. Gleichzeitig sank der Materialbedarf für die Lagerflächen.

Für das Heben der XXL-Monopiles wurden spezielle Krane entwickelt.

Foto: Mammoet

Neue Krane für neue Dimensionen

Für das anschließende Verladen ins Wasser reichten herkömmliche Hafenkräne ebenfalls nicht aus. Mammoet entwickelte dafür zwei spezielle Terminalkräne vom Typ MTC1600. Sie sind auf das Heben von XXL-Monopiles ausgelegt und arbeiten paarweise.

„Wir haben für dieses Projekt ein völlig neues Kran-Design entwickelt, das zwar nicht typisch ist, aber unserer Meinung nach angesichts der zunehmenden Verbreitung von Monopile-Fundamenten notwendig war“, erklärt Stefan de Vries, Projektmanager bei Mammoet.

Ursprünglich waren die Krane für 2800 t ausgelegt. In Abstimmung mit Van Oord passte Mammoet die Auslegung an das Installationsschiff an. „Ursprünglich war geplant, dass die Kräne 2800 t heben sollten, aber wir schlugen vor, ihre maximale Kapazität an die des Svanen anzupassen“, so de Vries. „Daher erhöhten wir ihre kombinierte Hubkapazität auf 3200 t.“

Der technische Kniff lag im Ballastsystem. Anders als bei großen Raupenkränen befindet sich das Gegengewicht deutlich weiter vom Drehpunkt entfernt. Das senkt die notwendige Bodenpressung. Der Kran verteilt die Last über eine größere Fläche. Zusätzliche Fundamente oder temporäre Verstärkungen waren nicht nötig.

Durchgängiger Materialfluss bis aufs Meer

Nachdem die Stopfen an den oberen und unteren Enden montiert waren, rollten die Monopiles zum Kai. Die MTC-Krane hoben sie direkt ins Wasser. Von dort schleppte man sie zur Svanen, dem Schwerlast-Installationsschiff von Van Oord.

Der Vorteil dieses Konzepts zeigte sich auf See. Statt auf aufwendige Ro-Ro-Manöver zu warten, blieb die Svanen kontinuierlich vor Ort. Sie erhielt die Monopiles im Takt der Hafenlogistik. Stillstandszeiten sanken. Der gesamte Ablauf wurde berechenbarer.

Ein Beitrag von: