KI als Taktgeber: Wie Audi die Produktion digitalisiert

Von der denkenden Fabrik bis zur digitalen Lackierlinie – Audi beschleunigt die Integration von künstlicher Intelligenz in der Fertigung. Partner aus Industrie und Forschung liefern Impulse, Roboter, Clouds und smarte Prozesse stehen für Effizienz und Innovation.

Gemeinsam mit mehreren Partnern weitet Audi seine Cloud-Plattform für Produktion aus, smarte Anwendungen gehen in Serie.

Foto: Smarterpix / chesky_w

Audi macht Tempo bei der Digitalisierung. In Fertigung und Logistik wächst die Rolle der künstlichen Intelligenz (KI) rasant. Das Unternehmen weitet seine Cloud-Plattform für Produktion aus und bringt neue smarte Anwendungen in Serie. Dabei vertraut Audi auf erfahrene Technologiepartner – jahrzehntelange Produktionstradition verschmilzt nach Aussage des Unternehmens mit modernen Datenlösungen. „Künstliche Intelligenz ist ein Quantensprung für die Effizienz unserer Produktion“, sagt Gerd Walker, verantwortlich für Produktion und Logistik. Und er meint das wörtlich. In den Werken entstehen Fabriken, die denken können: KI-gesteuerte Roboter übernehmen körperlich fordernde Arbeiten, während Chatbots Mitarbeitende entlasten. Expertenwissen, Digitalisierung und Partnernetzwerke greifen dabei präzise ineinander.

Edge Cloud 4 Production: Audi virtualisiert die Fertigung

Mit der Edge Cloud 4 Production (EC4P) geht Audi den nächsten Schritt in Richtung vollvernetzter Fabrik. Das System verbindet klassische Automatisierung mit Cloud-Technik und sorgt dafür, dass IT‑Infrastruktur leichter skalierbar und sicherer wird. So reduziert Audi Hardware vor Ort, senkt Wartungskosten und bringt Innovationen in kürzeren Zyklen in den Produktionsalltag. In deutschen Fahrzeugwerken steuert die Cloud heute bereits zentrale Abläufe. Mitarbeitende erhalten individuelle Fahrzeugdaten direkt aus der Cloud – mehr als 1.000 Industrie-PCs konnten dadurch bereits eingespart werden. Besonders im Karosseriebau in Neckarsulm zeigt sich die Stärke der EC4P: Über virtuelle Steuerungen arbeiten Roboter millisekundengenau zusammen, um mehrere Hundert Karosserien täglich zu fertigen.

Audi setzt auf lernende Systeme

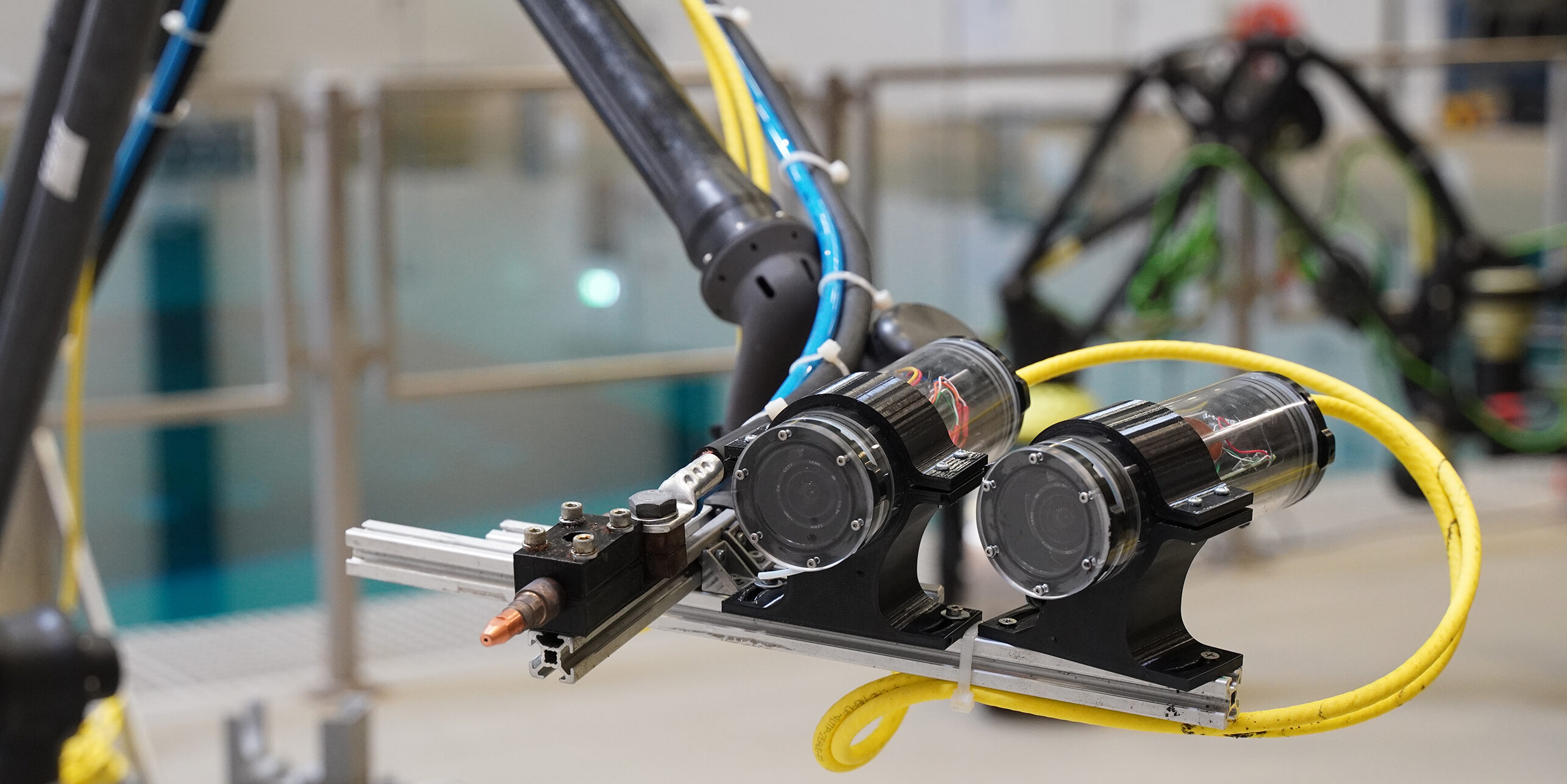

Auch in der Qualitätskontrolle zieht KI ein. Die sogenannte Weld Splatter Detection (WSD) identifiziert winzige Schweißspritzer, markiert sie und ermöglicht automatisches Nacharbeiten durch Roboterarme. Das entlastet die Mitarbeitenden spürbar. Bald soll das System auch in Ingolstadt die Serienfertigung unterstützen und die Fehlerquote weiter senken. Mit ProcessGuardAIn hat Audi zudem eine eigene Lösung zur Prozessüberwachung entwickelt. Sie basiert auf der internen Plattform „P‑Data Engine“, die Daten aus Anlagen und Systemen vereinheitlicht. So können Data Scientists neue Anwendungen schneller testen und skalieren. Das Ziel: Produktionswissen, Prozessdaten und KI in einem dynamischen Baukasten zusammenzuführen.

Mehr Präzision durch Audi ProcessGuardAIn

Heute erkennt ProcessGuardAIn Abweichungen in Echtzeit und informiert Fachkräfte sofort. In der Lackiererei Neckarsulm läuft die Pilotphase bereits. Zwei Anwendungsfälle – Dosierungsoptimierung und Anomalieerkennung in der Tauchlackierung – zeigen das Potenzial. Für Mitte 2026 plant Audi den Start in der Serienproduktion. Frühzeitige Fehlererkennung spart Arbeit und vermeidet Folgekosten.

Empfehlungen per App

In Zukunft soll ProcessGuardAIn auch Empfehlungen liefern, die sich per App direkt umsetzen lassen. Damit wird das System zum lernenden Assistenten für die gesamte Fertigung. Ob zur vorausschauenden Wartung oder zur Qualitätssicherung – Audi schafft ein digitales Fundament, das jede Schraube, jedes Signal und jedes Datenpaket effizient vernetzt.

Audi und das Zukunftsprojekt Next2OEM

Im Projekt Next2OEM zeigt Audi gemeinsam mit zehn Partnern, wie vollständig digitalisierte Kabelbaumfertigung gelingt. Nur wenige Prozent dieses Arbeitsschritts sind in der Branche bisher automatisiert. In Ingolstadt entsteht nun ein vom Wirtschaftsministerium geförderter Demonstrator, der den gesamten Prozess von der Produktion bis zum Einbau abbildet. Das Resultat: weniger Logistik, schnellere Anpassungen, kürzere Reaktionszeiten. Änderungen, die früher Wochen dauerten, geschehen nun in Minuten. Audi plant, die Erkenntnisse schon bald in die Großserie zu überführen. Die Vision: eine durchgängig gesteuerte Lieferkette, die trotz Komplexität flexibel und ressourcenschonend agiert.

Audi und IPAI: KI im Trockner

Ein weiteres Highlight entsteht nach Audi-Angaben in Kooperation mit dem Innovation Park Artificial Intelligence (IPAI). Am Standort Neckarsulm testet Audi eine KI‑gestützte Steuerung für Lacktrockner. Das Modell stammt ursprünglich aus einer anderen Industrie. Die Zusammenarbeit hat das Potenzial für Audis Fertigung erkannt und an die speziellen Anforderungen angepasst. Nun werden verschiedene Regler mit dem neuen System verknüpft, um Temperatur und Luftmenge effizient zu steuern. Schon kleine Optimierungen sparen spürbar Energie. Bis Sommer 2026 will Audi messen, wie hoch der Effekt ausfällt. Gemeinsam mit appliedAI und der CVET GmbH entsteht so ein praxisnahes Beispiel, wie branchenübergreifende KI-Kooperationen Innovation vorantreiben.

Verantwortung und Werte im KI-Zeitalter

Hinter der technologischen Entwicklung steht ein klarer Wertekompass. Audi verpflichtet sich in Verhaltensgrundsätzen und einer eigenen Grundsatzerklärung zum verantwortungsvollen Einsatz von KI. Respekt, Sicherheit und Transparenz bilden die Leitprinzipien, die Mensch und Technologie in Einklang bringen sollen. Verstärkt wird dieser Anspruch durch den „Data Sharing Code of Practice“. Er sorgt für einen ethisch sauberen Umgang mit Informationen.

Ein Beitrag von: