Warum die klassische pH-Messung ausgedient haben könnte

Fraunhofer IPMS setzt auf Halbleiter statt Silberdraht. REFET-Technologie könnte die pH-Sensorik grundlegend verändern.

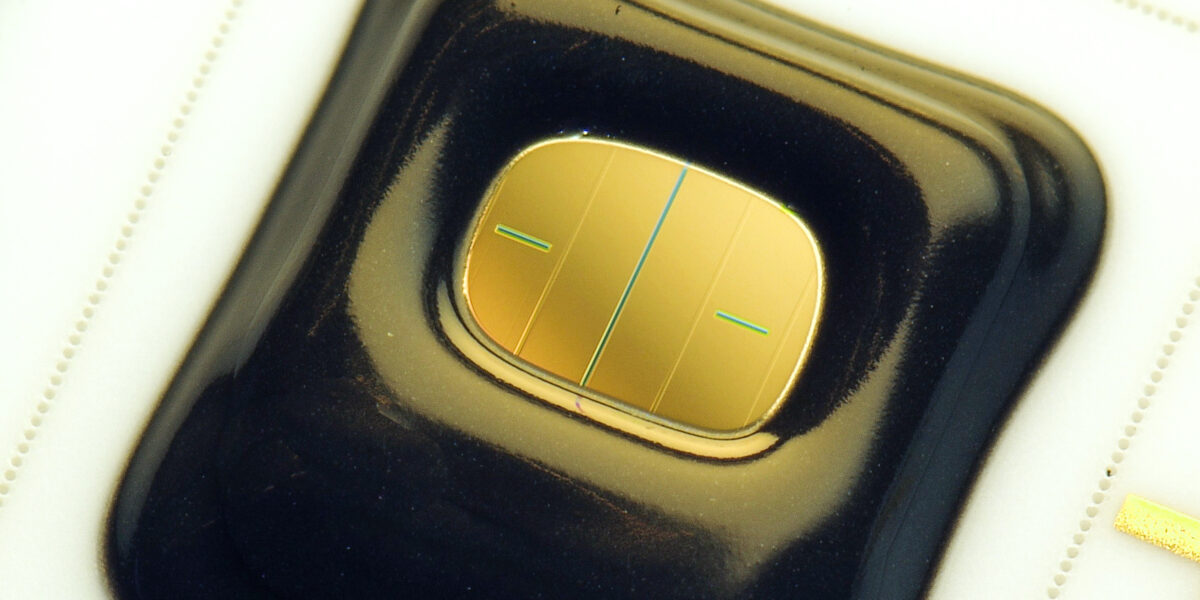

ISFET-REFET-Chip nach der Verkapselung – die Halbleiterlösung ersetzt die klassische Referenzelektrode in der pH-Messung.

Foto: Fraunhofer IPMS

Die pH-Messung gilt als Routine. In Laboren, Kläranlagen oder Bioreaktoren läuft sie im Hintergrund. Doch die Technik dahinter ist empfindlich. Klassische Systeme arbeiten mit einer Glaselektrode und einer Referenzelektrode auf Basis von Silber/Silberchlorid in Kaliumchlorid. Dieses Duo liefert ein stabiles Bezugspotenzial, solange die Rahmenbedingungen stimmen. In der Praxis tun sie das oft nicht.

Die Schwachstelle im System

Die Referenzelektrode ist das eigentliche Problem. Ihre Diaphragmen können verstopfen. Elektrolyte können ausdiffundieren. Konzentrationsänderungen führen zu Drift. Trocknet das System aus, leidet die Genauigkeit. Die Folge: regelmäßige Wartung, Kalibrieraufwand und im Zweifel falsche Messwerte.

Die pH-sensitive Glaselektrode wurde in vielen Anwendungen bereits durch robuste Halbleitersensoren ersetzt, sogenannte Ionensensitive Feldeffekttransistoren (ISFETs). Sie reagieren direkt auf die Protonenkonzentration in einer Lösung und liefern ein elektrisches Signal. Mechanisch sind sie deutlich widerstandsfähiger als Glas. Was bislang fehlte, war ein gleichwertiger Ersatz für die Referenzelektrode.

pH-Messung im Vergleich

Klassische pH-Systeme nutzen eine Glaselektrode plus Referenzelektrode (Ag/AgCl/KCl). Moderne Ansätze ersetzen beides schrittweise durch Halbleiter: pH-ISFET plus Referenz-ISFET (REFET).

| Kriterium | Klassische pH-Elektrode | Chip-Lösung |

| Messprinzip | Potenzialmessung an Glasmembran mit separatem, elektrolytischem Bezugspotenzial. | Zwei Halbleitersensoren liefern elektrische Signale; aus der Differenz wird der pH-Wert berechnet. |

| Schwachstelle | Referenzelektrode: Diaphragma kann verstopfen, Elektrolyt kann austrocknen oder sich verändern. | Drift der Halbleitersensoren muss beherrscht und ggf. elektronisch kompensiert werden. |

| Wartung & Kalibrierung | Oft regelmäßige Pflege, Nachfüllen/Ersetzen, häufigere Kalibrierung je nach Einsatz. | Ziel: weniger wartungsintensiv; Langzeitmessungen erfordern Driftkontrolle nach 2- oder 3-Punkt-Kalibrierung. |

| Robustheit | Glas ist bruchempfindlich; Referenzteil reagiert sensibel auf Verschmutzung und Austrocknung. | Mechanisch widerstandsfähige Chips; unempfindlicher gegenüber Druck, geeignet für mobile Systeme. |

| Lagerung | Je nach Typ feuchte Lagerung nötig, sonst Risiko von Messabweichungen. | Trocken lagerbar; Oberflächenschichten (z. B. Nb2O5, Ta2O5) unterstützen Stabilität. |

| Integration | Schwer zu miniaturisieren; empfindliche Komponenten begrenzen kompakte Designs. | Kompakt und gut integrierbar; perspektivisch Zusammenführung auf einen Chip inkl. Temperaturmessung. |

| Typischer Einsatz | Labor, Prozessmesstechnik – gut, wenn Wartung und stabile Bedingungen möglich sind. | Mobile und integrierte Messsysteme, z. B. Medizin, Biologie, Landwirtschaft, Umweltanalytik (aktuell v. a. pH 4–8). |

Referenz aus Silizium

Genau hier setzt das Fraunhofer-Institut für Photonische Mikrosysteme IPMS an. Die Forschenden kombinieren einen klassischen pH-ISFET mit einem zweiten Transistor, einem sogenannten Referenz-ISFET (REFET). Beide Chips arbeiten gemeinsam über eine Hilfselektrode. Aus der Differenz der elektrischen Signale wird der pH-Wert berechnet.

Der Clou liegt in der unterschiedlichen Empfindlichkeit. Während ein normaler ISFET bei 25 °C gemäß Nernst-Gleichung rund 59 mV pro pH-Einheit liefert, zeigt der REFET nur etwa 20 mV/pH. Diese geringe pH-Steilheit macht ihn als Referenz nutzbar.

Oxide sorgen für chemische Stabilität

Beschichtet sind die Sensoren mit dünnen Schichten aus Niobpentoxid (Nb₂O₅) oder Tantalpentoxid (Ta₂O₅). Diese Oxide sorgen für chemische Stabilität und gute Langzeitlagerung. Die Chips lassen sich trocken aufbewahren. Druck oder mechanische Belastung beeinträchtigen sie kaum.

Dr. Olaf Hild, Abteilungsleiter für chemische Sensoren und Systeme, sagt: „Unsere ISFETs sind zuverlässig, stabil und strapazierfähig. Sie umgehen typische Probleme klassischer Referenzelektroden, wie verstopfte oder aufgeladene Diaphragmen, Drift durch Konzentrationsänderungen oder Kontamination der Messlösung.“

Alte Idee, neu umgesetzt

Das Konzept ist nicht neu. Bereits in den 1980er-Jahren entwickelte Professor Piet Bergveld, der als Erfinder des ISFET gilt, die Idee eines REFET. „Leider stammt dieses Konzept des ISFET-REFET nicht von uns, sondern wurde bereits in den 1980er Jahren von Professor Piet Bergveld, dem Erfinder des ISFET, und seinen Kollegen entwickelt“, erklärt Hild. „Bisher fand das Konzept aber keinen Weg in die kommerzielle Nutzung.“

Erst mit verbesserten Materialsystemen und moderner Mikroelektronik scheint die industrielle Umsetzung realistisch. Der derzeitige Messbereich liegt bei etwa pH 4 bis pH 8. Für viele Anwendungen reicht das aus, etwa in der Zellkultur, in der Umweltanalytik oder in der Landwirtschaft.

Integration statt Wartung

Aktuell nutzt das System zwei Chips mit jeweils 5 × 5 mm². Sie gewährleisten eine zuverlässige Benetzung. Perspektivisch sollen beide Sensoren auf einem einzigen Chip integriert werden – inklusive Temperaturmessung. Das wäre sinnvoll, denn die Nernst-Steilheit hängt direkt von der Temperatur ab.

Langzeitstabilität bleibt eine Herausforderung. Sensoren driften. „Voraussetzung für Langzeitmessungen nach einer 2- oder 3 Punkt-Kalibrierung ist die Beherrschung der Sensordriften, die bei Bedarf mit der Ansteuerelektronik kompensiert werden können“, erläutert Elektronikentwickler Hans-Georg Dallmann.

Was bedeutet das für die Praxis?

Sollte sich die REFET-Technologie durchsetzen, könnte sie mobile und integrierte Messsysteme vereinfachen. Kein Elektrolyt, der austrocknet. Keine empfindlichen Diaphragmen. Kein Glasbruch. Das eröffnet Optionen für Einweg-Sensorik, Lab-on-Chip-Systeme oder kompakte Geräte in der Medizintechnik.

Noch ist der pH-Bereich begrenzt. Auch die Reduktion von Drift und die Erweiterung des Messfensters stehen auf der Agenda. Testkits sind verfügbar. Eine Vorstellung für das Fachpublikum ist auf der Analytica 2026 angekündigt.

Ein Beitrag von: