Grünes Ethylen aus Abfallgas: Angriff auf das Steamcracking

Ethylen aus Synthesegas statt Rohöl: Forschende senken den Strombedarf deutlich. Chance für eine klimafreundlichere Chemie?

Neuer Elektrolyseur wandelt Abfallgas in Ethylen um. Spart über 60 % Energie. Ist das der Ausweg aus dem CO₂-intensiven Steamcracking?

Foto: Sargent Group/Northwestern University

Ethylen ist ein Grundbaustein der Chemieindustrie. Ohne das farblose Gas gäbe es kein Polyethylen, viele Kunststoffe, Lösungsmittel oder Vorprodukte für Textilien. Die Schattenseite: Für jede erzeugte Tonne Ethylen entsteht etwa eine Tonne CO₂. Weltweit liegt die Produktion bei über 300 Mio. t pro Jahr. Entsprechend groß ist der CO₂-Fußabdruck.

Der klassische Herstellungsweg heißt Steamcracking. Dabei wird Rohöl oder Ethan bei hohen Temperaturen mit Wasserdampf gespalten. Das Verfahren ist energieintensiv und auf fossile Rohstoffe angewiesen. Die Branche sucht daher nach Alternativen, die Strom aus erneuerbaren Quellen nutzen.

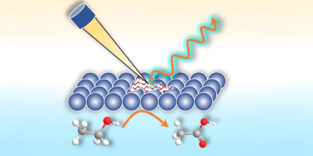

Ein Team um Ted Sargent von der Northwestern University hat nun einen anderen Ansatz vorgestellt. Die Ergebnisse erschienen am 17. Februar in Nature Energy. Statt CO₂ direkt zu Ethylen zu reduzieren – was viel elektrische Energie benötigt – setzt das Team auf Synthesegas. Dieses Gasgemisch entsteht bei der Vergasung von Kunststoffabfällen und enthält vor allem Kohlenmonoxid und Wasserstoff.

Inhaltsverzeichnis

Warum nicht direkt CO₂?

Die elektrochemische Umwandlung von CO₂ in Ethylen gilt seit Jahren als Forschungsziel. Technisch ist sie möglich. Doch sie verlangt hohe Zellspannungen und damit viel Strom. Der Wirkungsgrad bleibt begrenzt.

Synthesegas liegt chemisch bereits näher am Zielprodukt. Kohlenmonoxid enthält das Kohlenstoffatom in einer reaktiveren Form. Dadurch sinkt der Energiebedarf für die Umwandlung zu Ethylen deutlich. Genau hier setzt der neue Elektrolyseur an.

„Unser Ziel ist es, Chemikalien zu dekarbonisieren“, sagte Sargent. „Und diese Arbeit ist ein großer Schritt in diese Richtung.“

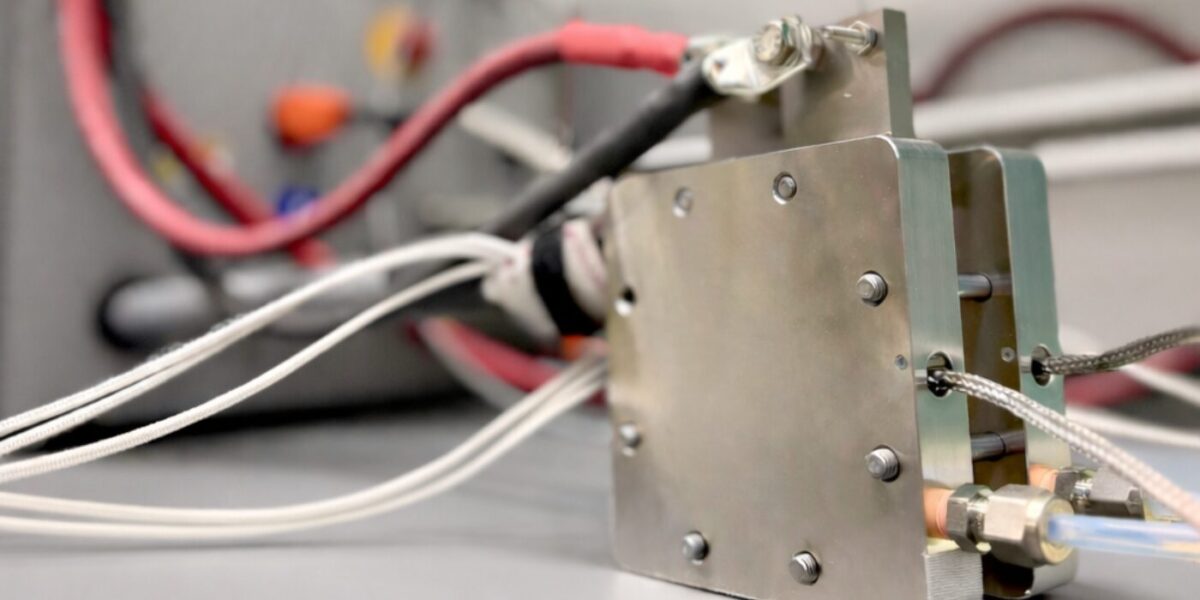

Ein Elektrolyseur mit drei Neuerungen

Kern des Konzepts ist ein Elektrolyseur, der auf beiden Seiten mit Gas betrieben wird. An der Kathode wird Kohlenmonoxid aus dem Synthesegas umgesetzt. An der Anode wird Wasserstoff oxidiert. Anders als viele klassische Systeme kommt das Gerät ohne flüssigen Elektrolyten aus.

Erste Versuche mit einem reinen Gas-Gas-System scheiterten. „In ersten Versuchen haben wir versucht, einen Gas-Gas-Elektrolyseur zu bauen, aber das hat einfach nicht funktioniert“, sagte Sargent. „Und wir haben erkannt, dass wir nicht nur Wasser brauchten, sondern auch Salz.“

Salz liefert Kationen. Diese positiv geladenen Ionen stabilisieren Zwischenprodukte auf der Kupferoberfläche, die als Katalysator dient. Ohne sie bricht die Reaktion ab oder liefert unerwünschte Nebenprodukte.

Eine „Goldilocks-Zone“ im Reaktor

Die Lösung fand Erstautor Bosi Peng mit Natriumpolyacrylat (PANa). Das Polymer bindet Natriumionen und schafft eine lokale Umgebung, die an ein konzentriertes Salzbad erinnert – ohne dass flüssiges Wasser im System zirkuliert.

„Wir mussten ein Material in dieser Goldilocks-Zone finden, um einen erfolgreichen Elektrolyseur herzustellen“, sagte Sargent. „Und Bosi fand einen neuen Weg, um dieses schwierige Problem zu lösen, was wirklich spannend war.“

Das Ergebnis: Der Prozess benötigt mehr als 60 % weniger Energie als die bislang effizientesten elektrifizierten Verfahren zur CO₂-zu-Ethylen-Umwandlung. Entscheidend ist die geringere notwendige Zellspannung. „Bosi hat den Strombedarf erheblich reduziert, indem er die Spannung, die wir an das Gerät anlegen müssen, gesenkt hat“, sagte Sargent.

Geeignet für Wind und Sonne?

Ein weiteres Argument: Das System toleriert schwankende Energiezufuhr. „Solar- und Windenergie sind sehr günstige Energiequellen, aber sie kommen und gehen“, sagte Sargent. Das Gerät komme mit dieser Intermittenz zurecht. Das Fehlen einer großen flüssigen Elektrolytphase erleichtert offenbar das Hoch- und Herunterfahren.

Das passt zur Idee einer künftigen, elektrifizierten Chemieindustrie. Wenn Stromüberschüsse aus Wind- oder Solaranlagen verfügbar sind, könnten Elektrolyseure flexibel produzieren.

Klimarettung oder Zwischenschritt?

Die offene Frage bleibt die Skalierung. Steamcracker laufen kontinuierlich und in großem Maßstab. Sie sind technisch ausgereift und wirtschaftlich optimiert. Der neue Ansatz muss zeigen, dass er ähnliche Durchsätze erreicht und mit bestehenden Anlagen konkurrieren kann.

Zudem stammt das Synthesegas aus Kunststoffabfällen. Das reduziert zwar fossile Primärrohstoffe, ersetzt sie aber nicht vollständig. Ein echter klimaneutraler Kreislauf entsteht erst, wenn die Energie aus erneuerbaren Quellen stammt und das System industriell skaliert.

Ke Xie formulierte es so: „Wir wollen ein Kreislaufsystem schaffen, das aus Abfall chemische Bausteine erzeugt, ohne fossile Brennstoffe zu verwenden.“ Ob daraus eine neue industrielle Route wird oder zunächst ein Effizienzgewinn im Nischensegment, entscheidet sich in den nächsten Jahren.

Ein Beitrag von: